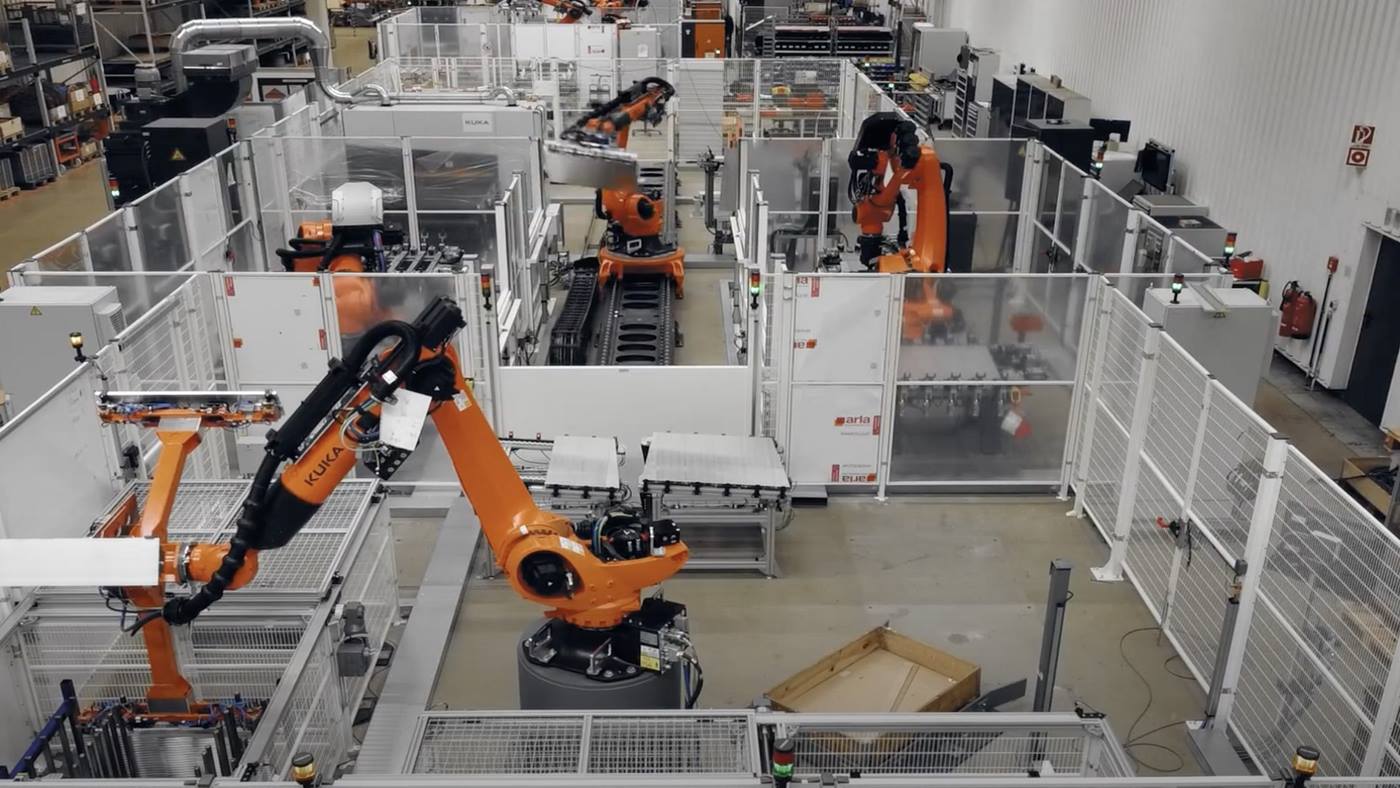

モジュール設計により、移動可能なセル

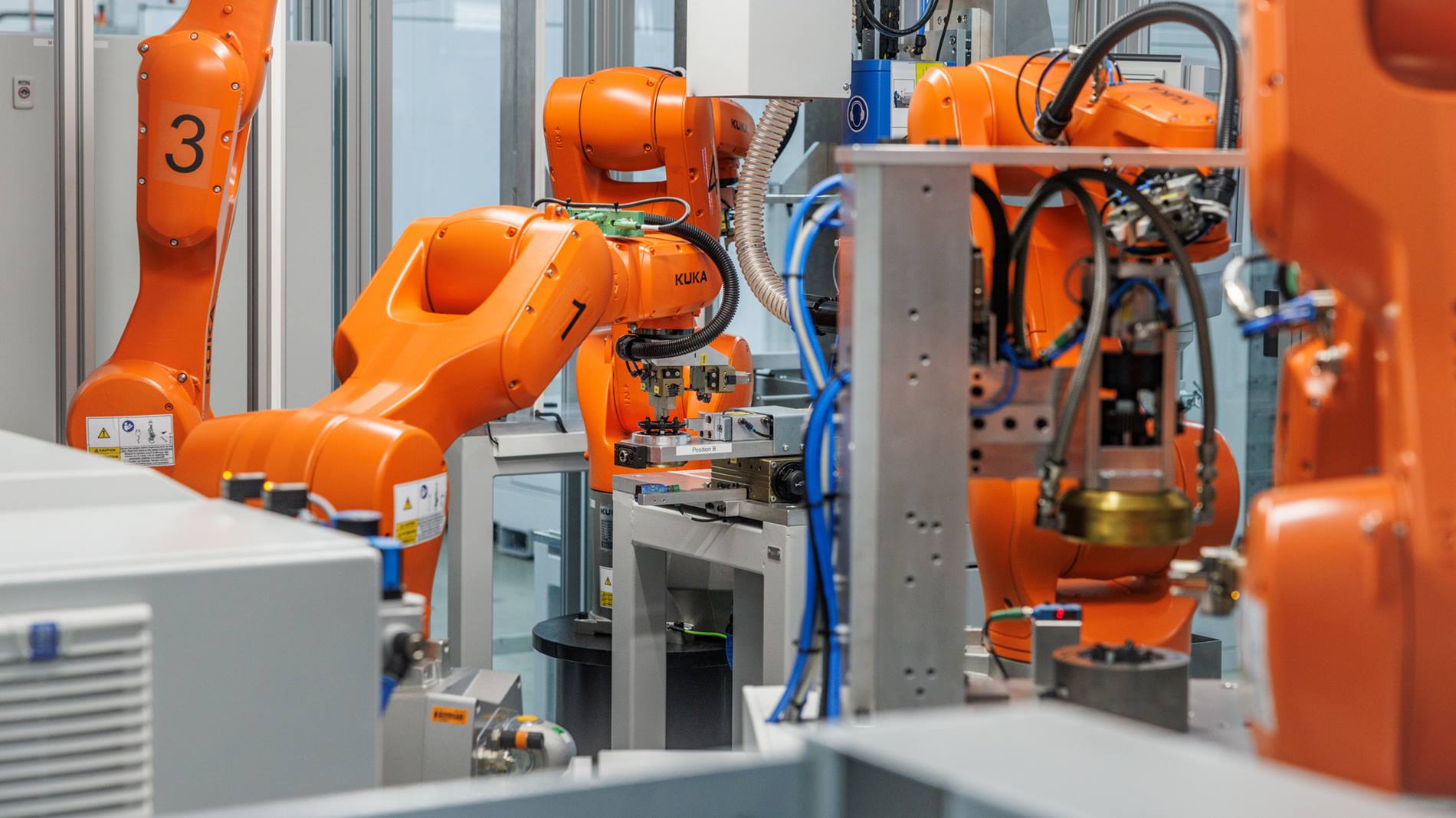

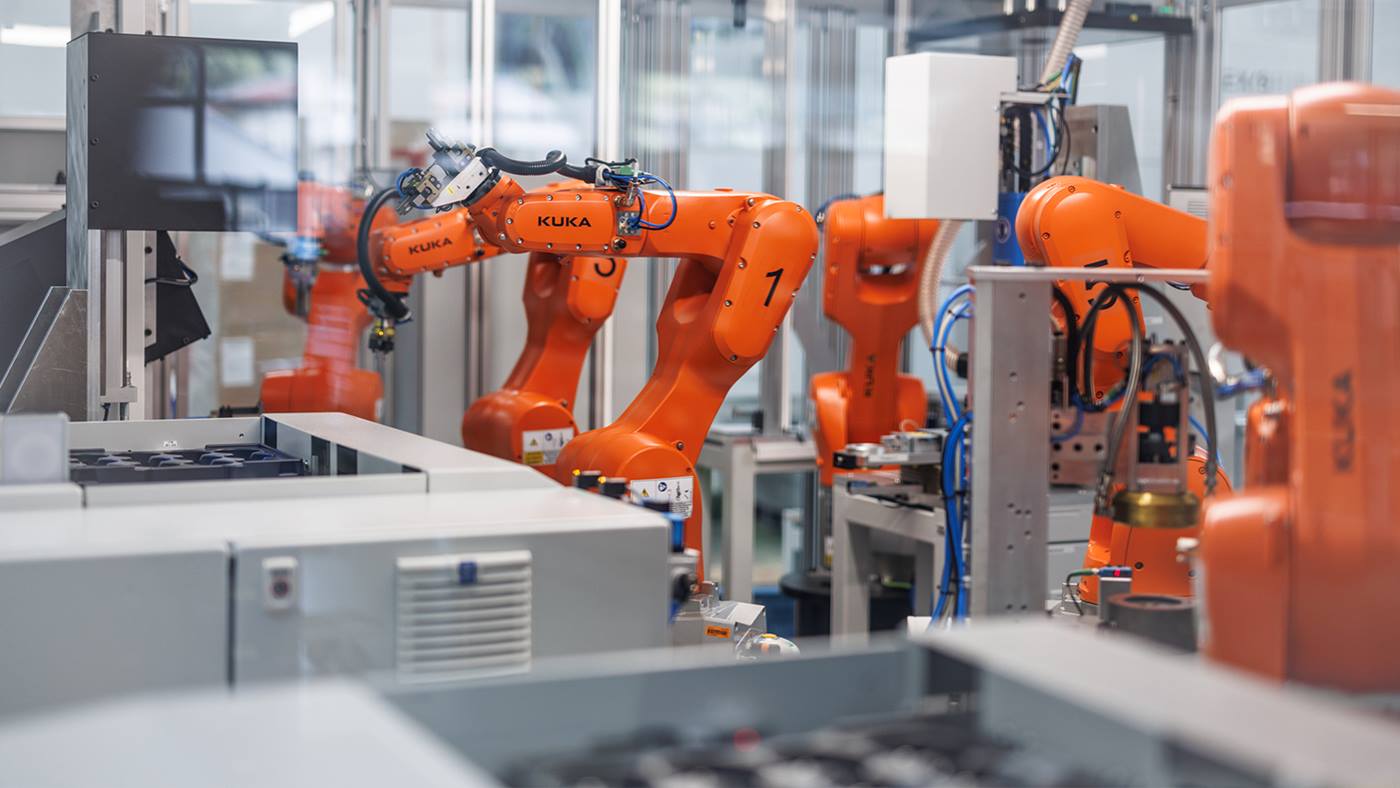

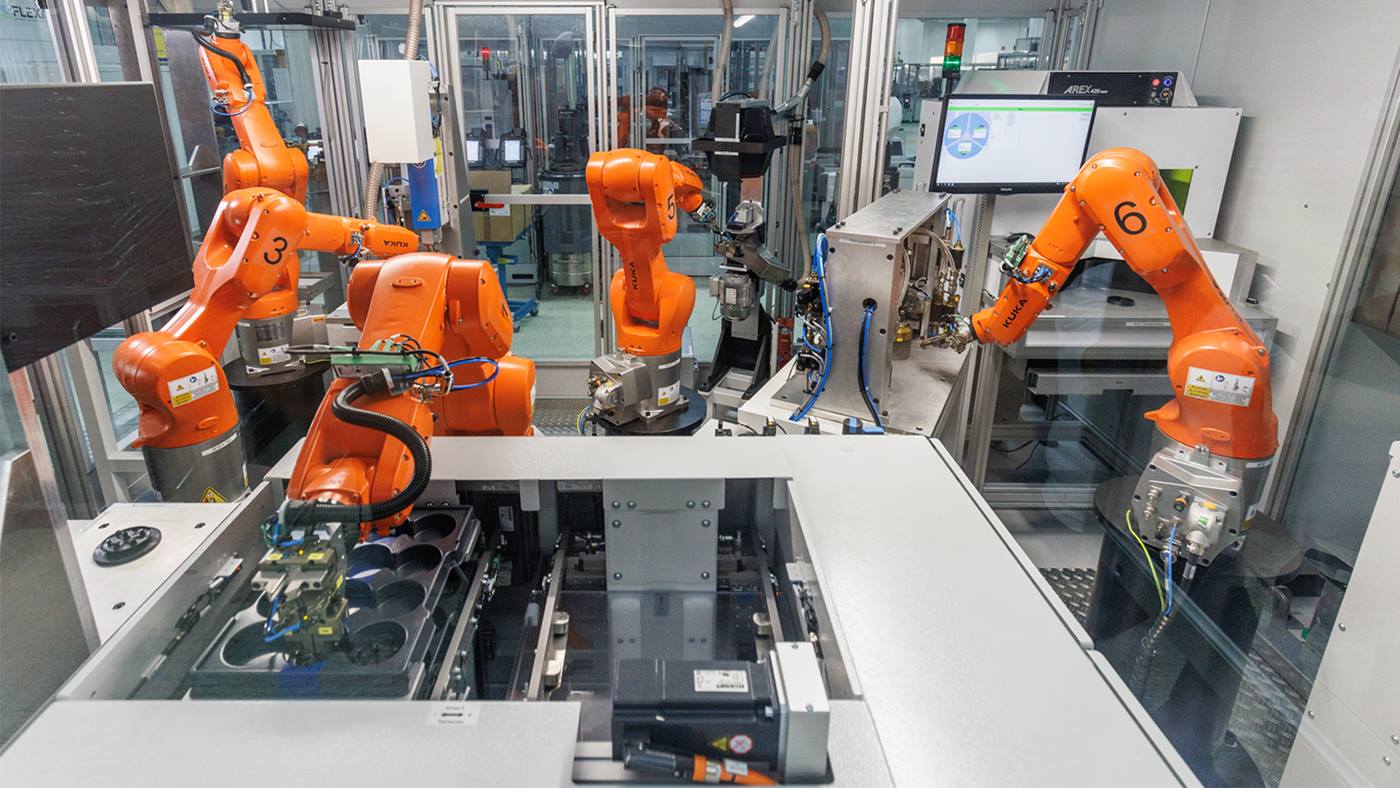

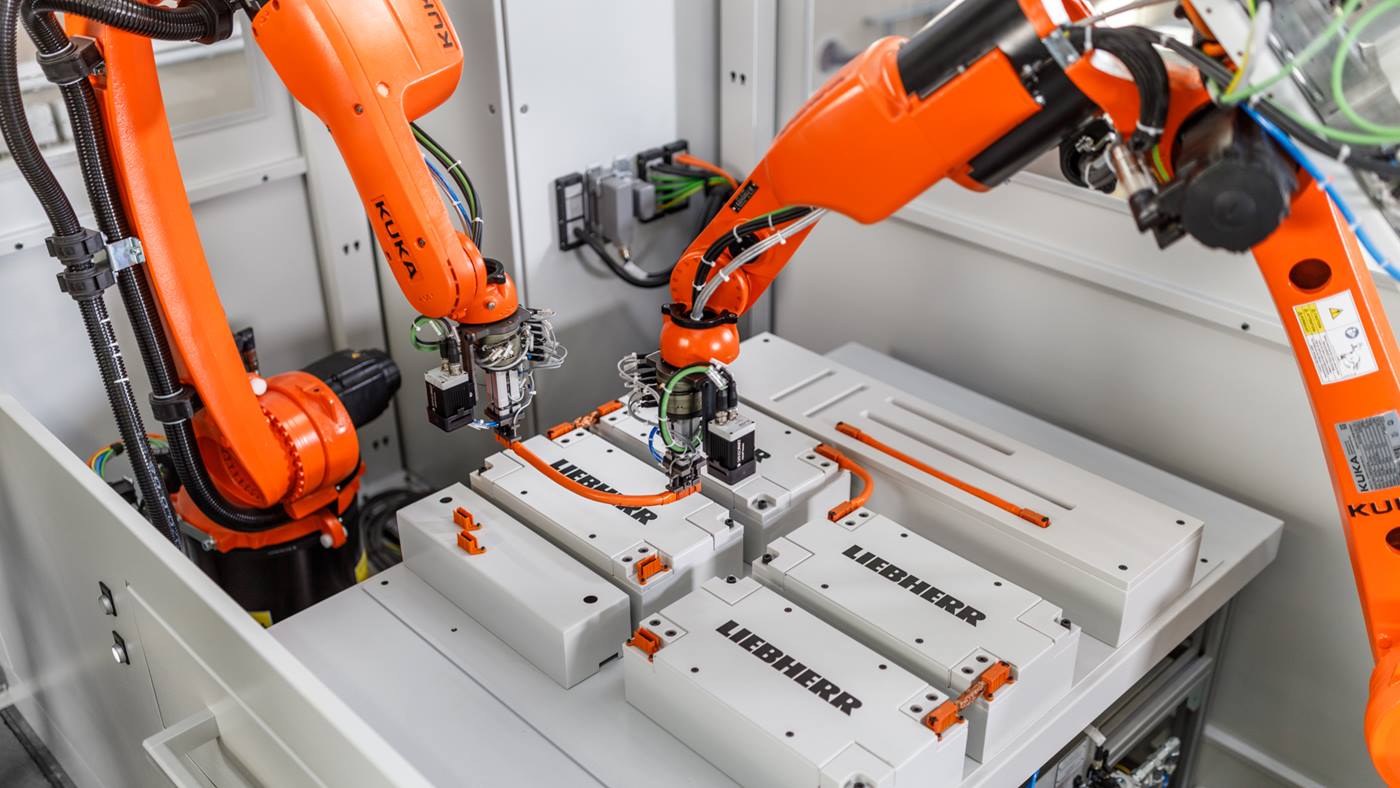

自動化のスペシャリストがBenzing社の注文にKUKAロボットを選んだ理由は2つあります。1つ目は、WAFIOS Tube Automation社が2013年以来、KUKAのシステムパートナーであること、2つ目は、Benzing社が以前、他の自動化プロセスでKUKAを信頼し、非常に高い評価を受けていたことです。7メートル×5メートルのセル内では、数多くの異なる工程が高速で行われています。そのため、高速で精密かつコンパクトなロボットが必要とされていました。超高速稼動用に設計された高精度のKR AGILUSを各セルに6つ使用することが決定されました。 ロボットが多用途であることに加え、システム全体が移動可能になっているため、工場内の固定された場所に縛られることなく、3枚の鋼板の上に設置されているため、瞬時に全体を移動させることができます。「生産工程は常に適応する必要があるため、これは当社にとって重要な要素でした。このモバイル・ソリューションのおかげで、生産のダウンタイムはありません」とChristian Benzing(クリスチャン・ベンツィング)は述べています。