电动汽车日趋普及。电动汽车采用电力驱动,而电力可由可再生能源产生,如此即可减少二氧化碳排放,这是保护气候的重要措施。科尔恩塔尔-明欣根的中型公司 Hugo Benzing GmbH & Co. KG 的决策者立刻意识到,电动汽车代表着势不可挡的长远发展趋势。这家世界领先的安全元件制造商也意识到,自己的专业知识在电动汽车的制造方面大有可用。因此,安全专家开始致力于研发电动汽车电池用的防爆膜和防爆片。若电池中出现过热问题,享有专利的安全阀可将压力释放到周围的空气中。通过防止电池中的压力升高,这些安全阀就可确保电池乃至电动汽车的安全。

“所以,我们需要高产量。”Benzing 表示。

只有借助自动化才可以实现产能飞跃。此外,现在可根据明确的已编程流程,并采用先进的技术

实现安全检查的标准化。这正是机械工程和自动化公司

WAFIOS Tube Automation GmbH(位于黑森林区的西蒙斯瓦尔德镇)的专家大展拳脚的领域。

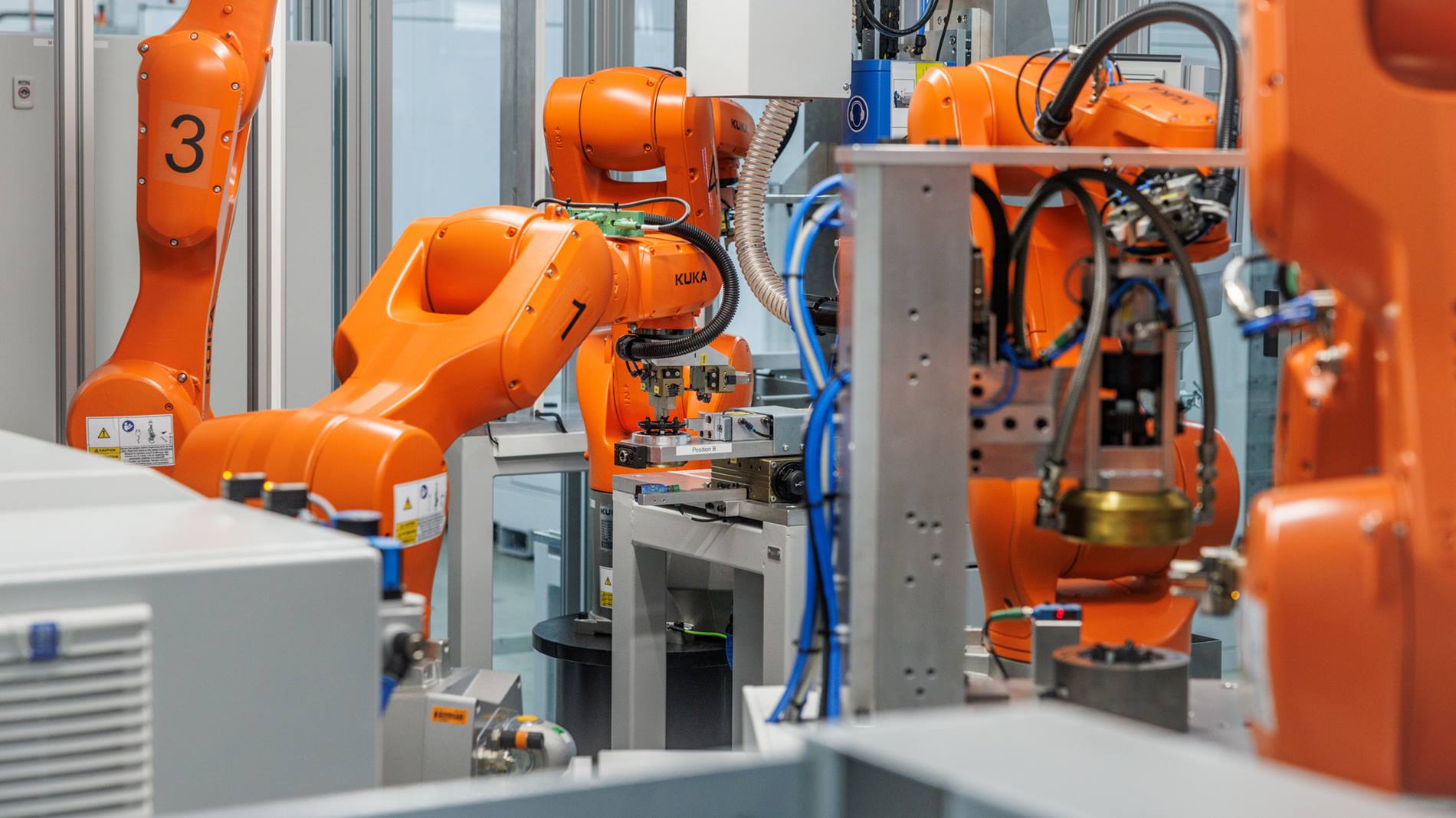

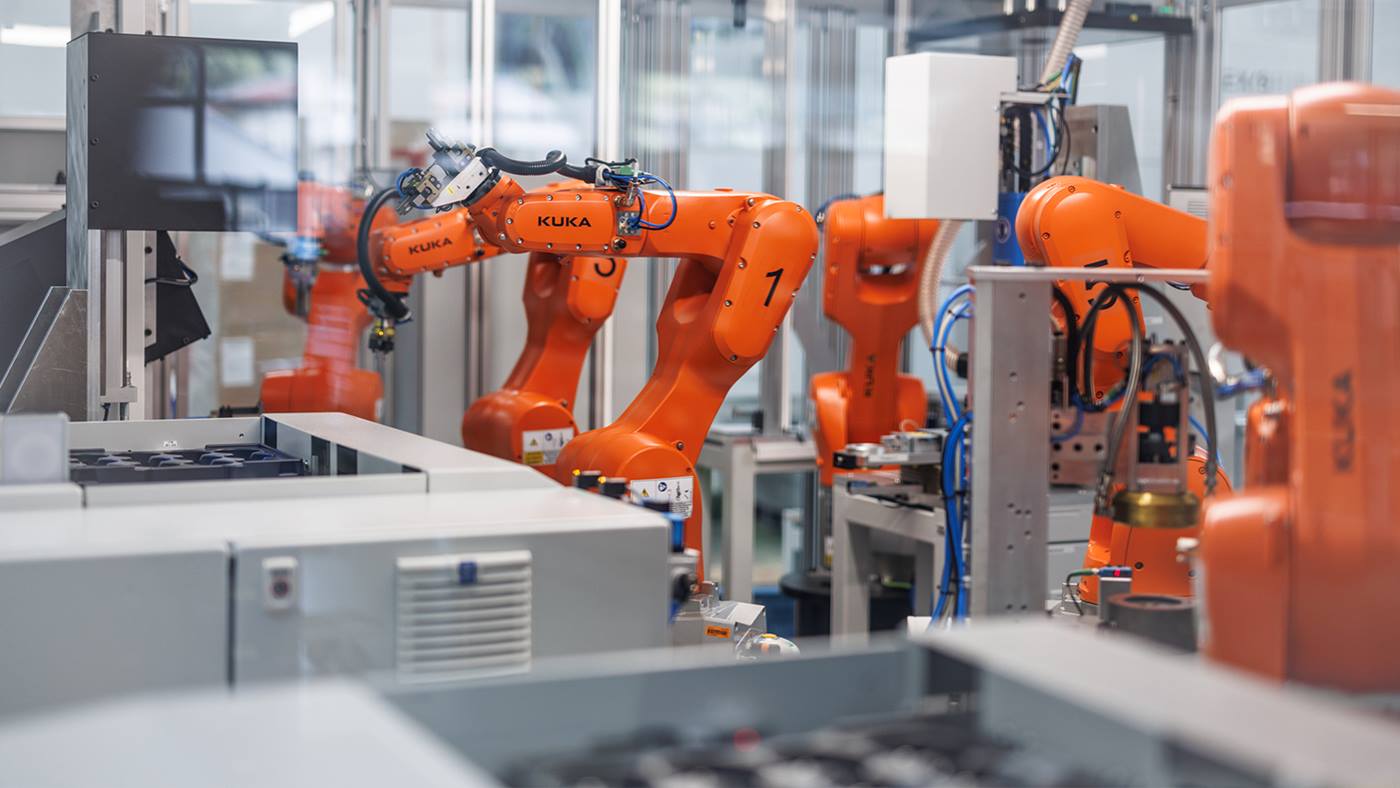

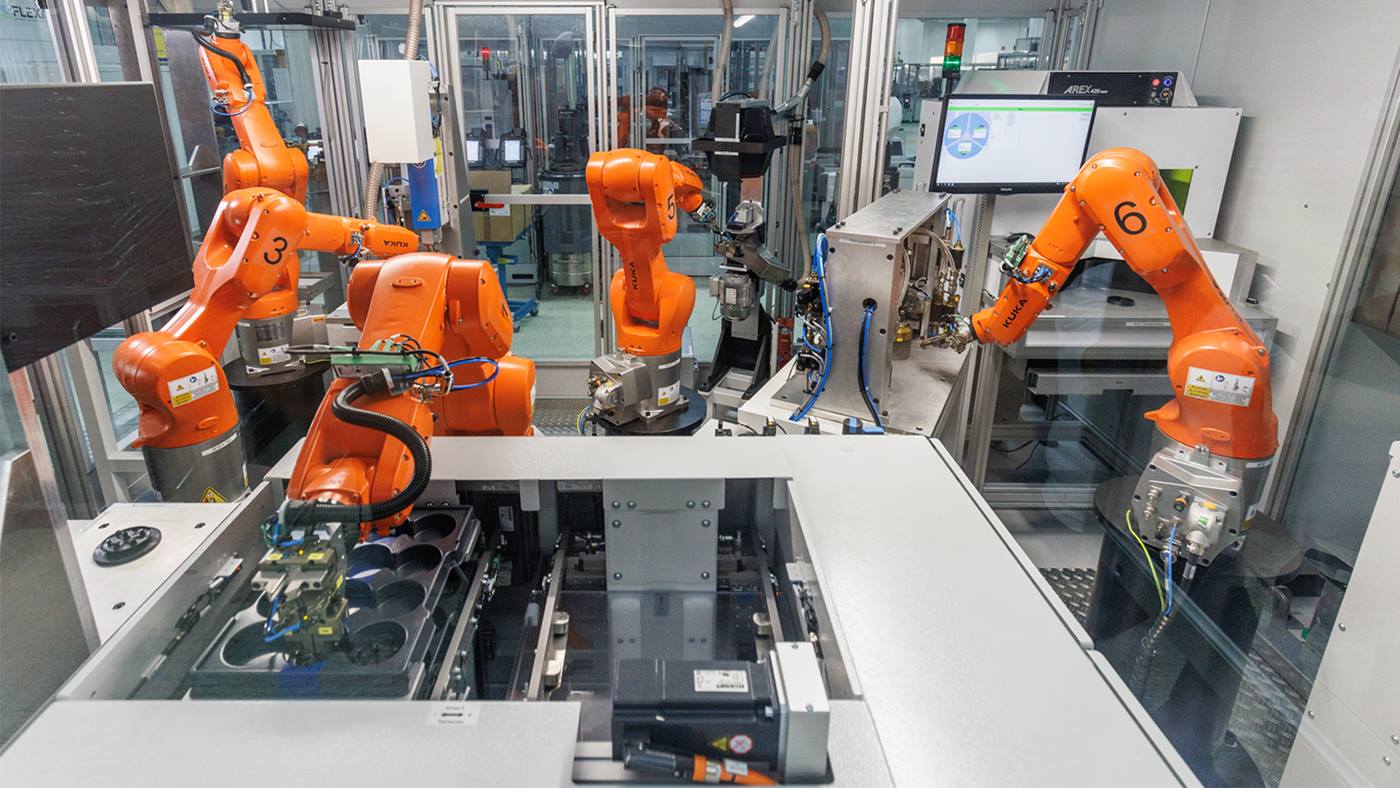

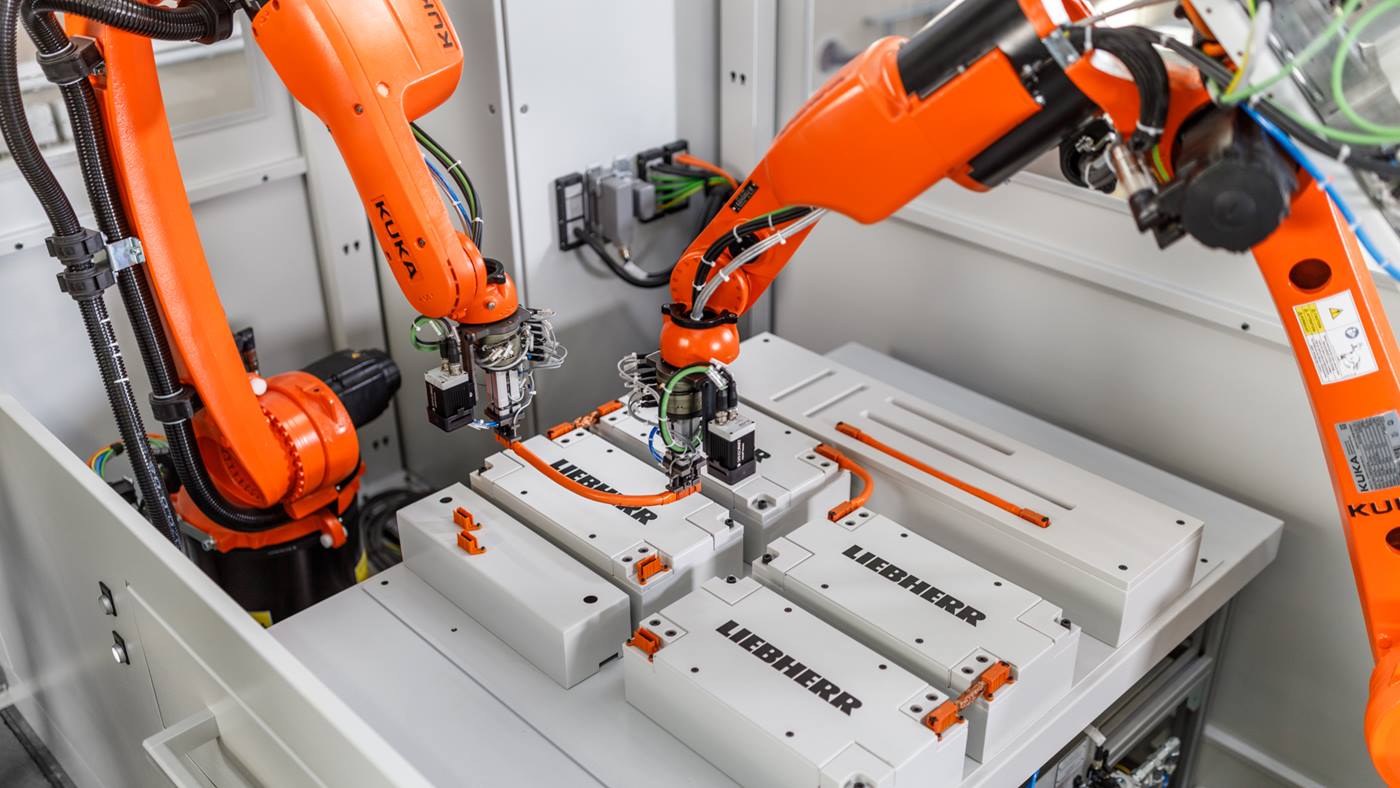

机器人还可 360 度旋转。所进行的精确计算可确保机器人在工作流程中不发生碰撞,这些已根据定义的顺序进行编程。各个机器人放置和拾取单个部件的转移站是其中的关键。连续执行拾放任务可保证工作单元的不间断工作。

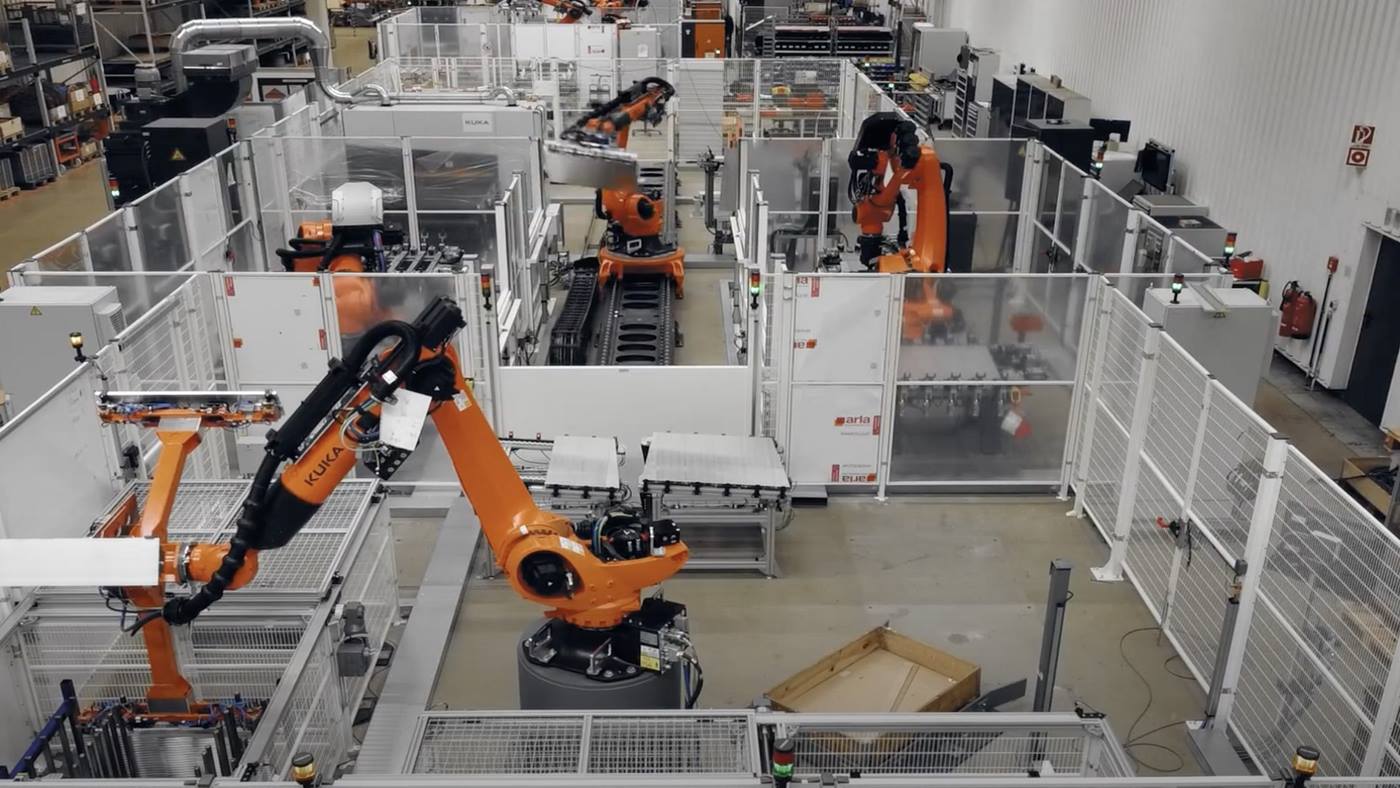

模块化设计成就了工作单元的可移动优势

WAFIOS Tube Automation 选择奥格斯堡的机器人专家 KUKA 的机器人来完成 Benzing 订单有两个原因:首先,自 2013 年以来,该自动化专家一直是 KUKA 的系统合作伙伴;其次,Benzing 以前依赖 KUKA 来执行其他自动化流程,并拥有非常积极的合作体验。工作单元的尺寸为 7 × 5 米,可高速执行许多不同的流程。这要求一种快速、精确且设计紧凑的小型机器人。最终决定为每个工作单元配备六台高度精确且专为极高工作速度设计的 KR AGILUS。除了机器人的多用途外,整个系统也具备移动性。该系统不会被限制在工厂的固定位置,而是安装在三块钢板上,能毫不费时地整体重新安放到新位置。“由于总是需要调整生产流程,这一优势无疑让我们大获裨益。有了这样的移动解决方案,我们再也不必面对代价高昂的停产时间。”Christian Benzing 表示。

抓手要求最高精确度

事实证明,机器人用于拾取和放置单个精密部件的抓手是一大挑战。“如果握得太紧,弹簧的 6 个臂杆会弯曲。”Dengler 解释道。但是,WAFIOS Tube Automation 的专家熟悉抓手工具的此类要求,并针对组装单元进行了自主开发。通过单一面板就能操作系统和六台 KR AGILUS 机器人的综合控制系统也是内部开发的,并且多年来得到客户的青睐和广泛使用。“操作员只需对控制系统进行编程,无需具备任何机器人知识。”Kühn 强调说。

Hugo Benzing GmbH & Co. KG 的员工对自动化系统很满意。得益于他们的“机器人同事”,员工们现在拥有更多的资源来从事其他生产活动。此外,由于组装流程的复杂性、繁多的测试流程以及产量的剧增,以手工方式生产安全阀已行不通。因此,该公司对电动汽车持续的大规模普及做出了巨大贡献。