Dùng robot để thúc đẩy xe chạy điện và chế tạo van an toàn cho ắc-quy

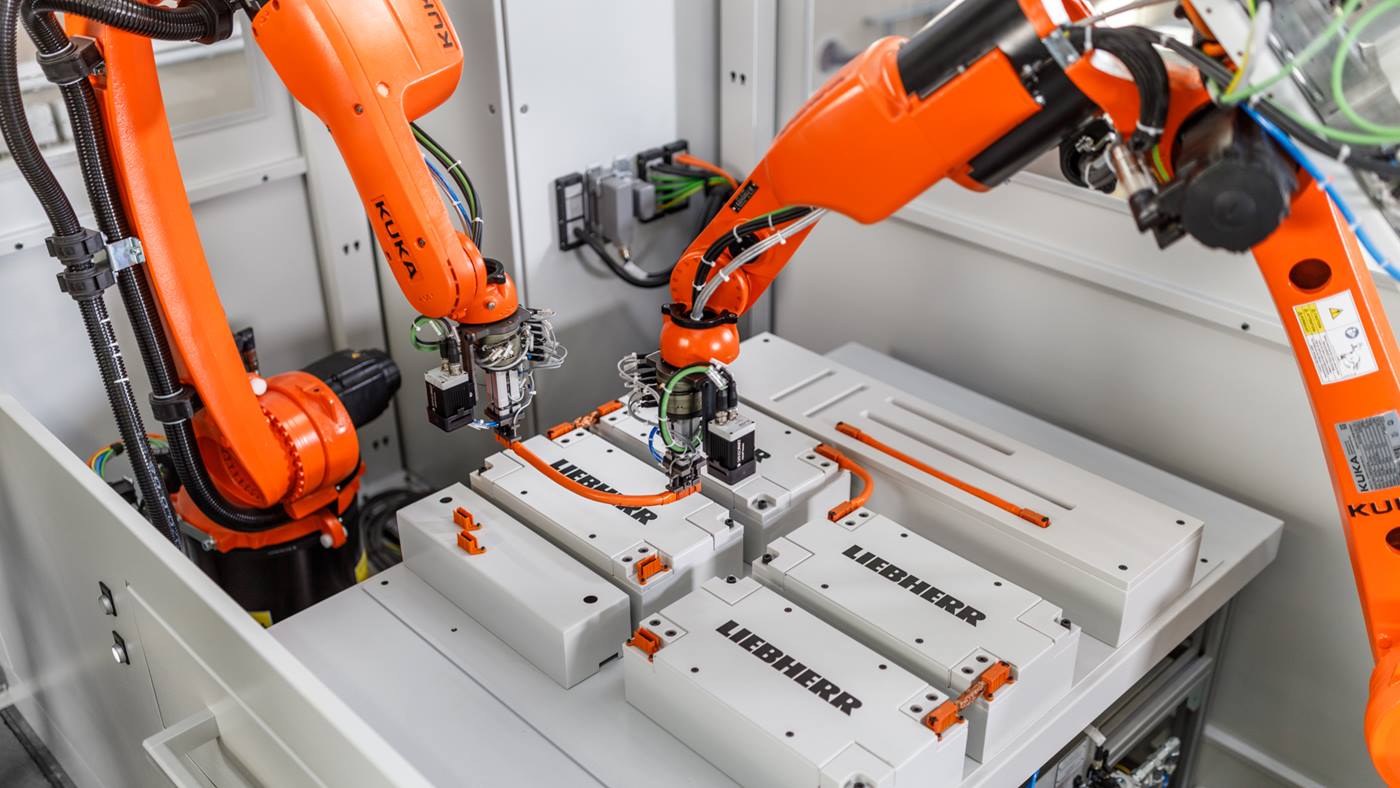

Sự bùng nổ về xe chạy điện cũng khiến nhu cầu về ắc-quy và các bộ phận của ắc-quy tăng vọt. Nhà cung cấp ô tô Hugo Benzing có trụ sở tại Korntal-Münchingen gần Stuttgart và là nhà sản xuất đĩa nổ của ắc-quy cũng như các bộ phận khác, đang cảm nhận được tác động của việc này. Trong trường hợp nhiệt độ tăng quá cao, các van sẽ làm giảm áp suất trong ắc-quy, do đó góp phần đáng kể để đảm bảo an toàn cho những chiếc xe ô tô điện. Sản xuất van là một quy trình khó khăn và có tính đồng bộ cao - và do đó là quy trình lý tưởng để áp dụng các giải pháp tự động hóa.

Chú trọng an toàn trong quá trình sản xuất

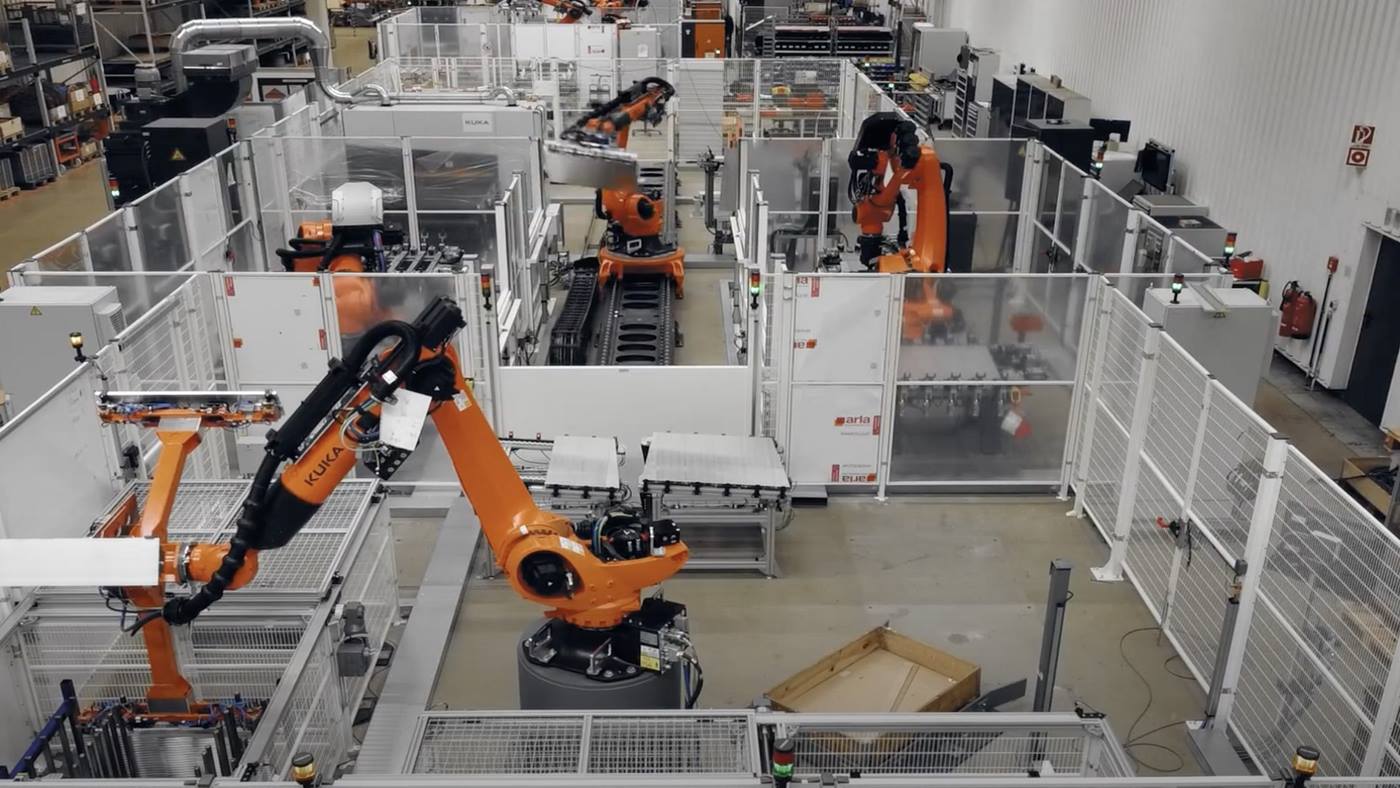

Hai triệu van mỗi năm

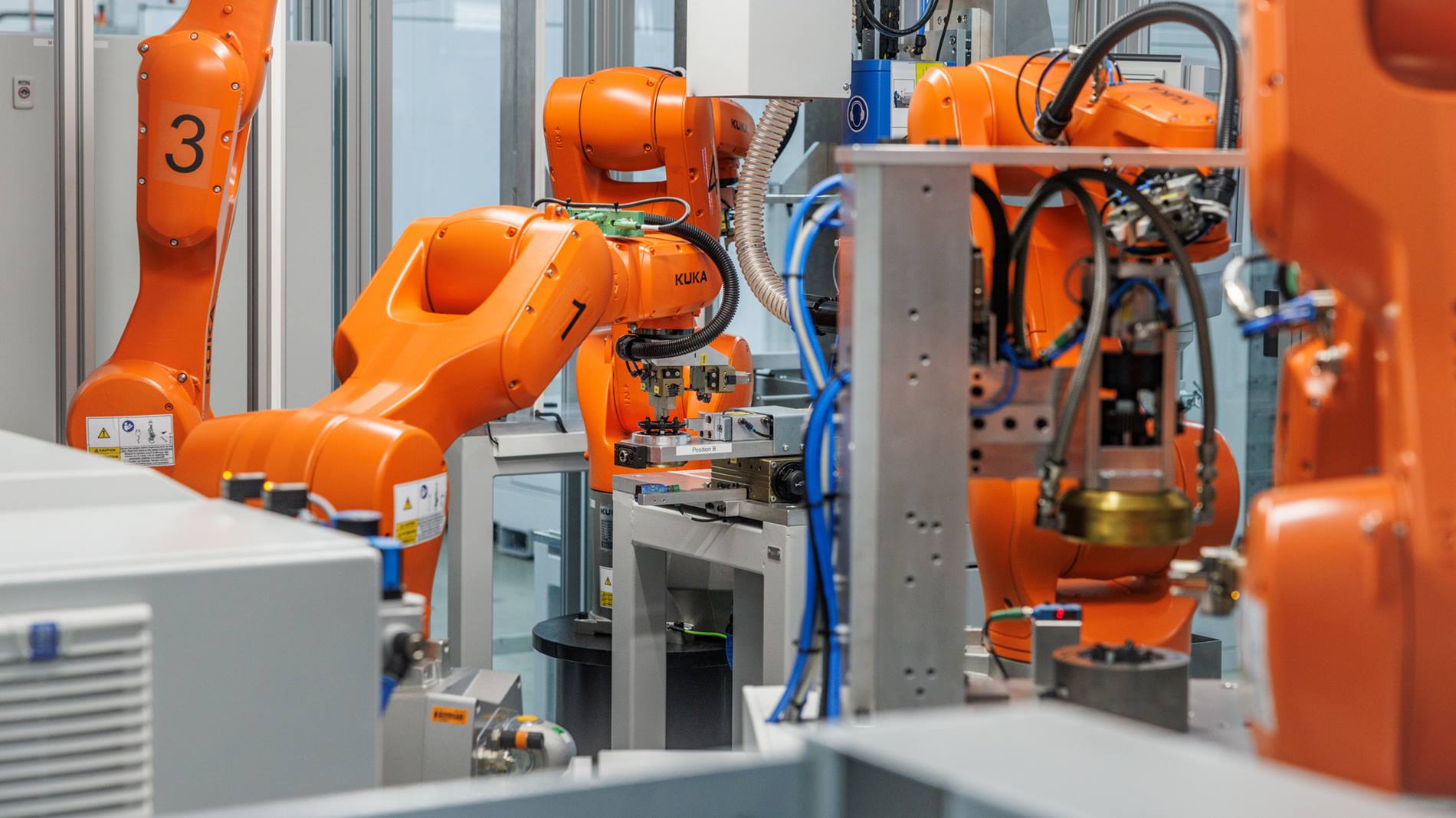

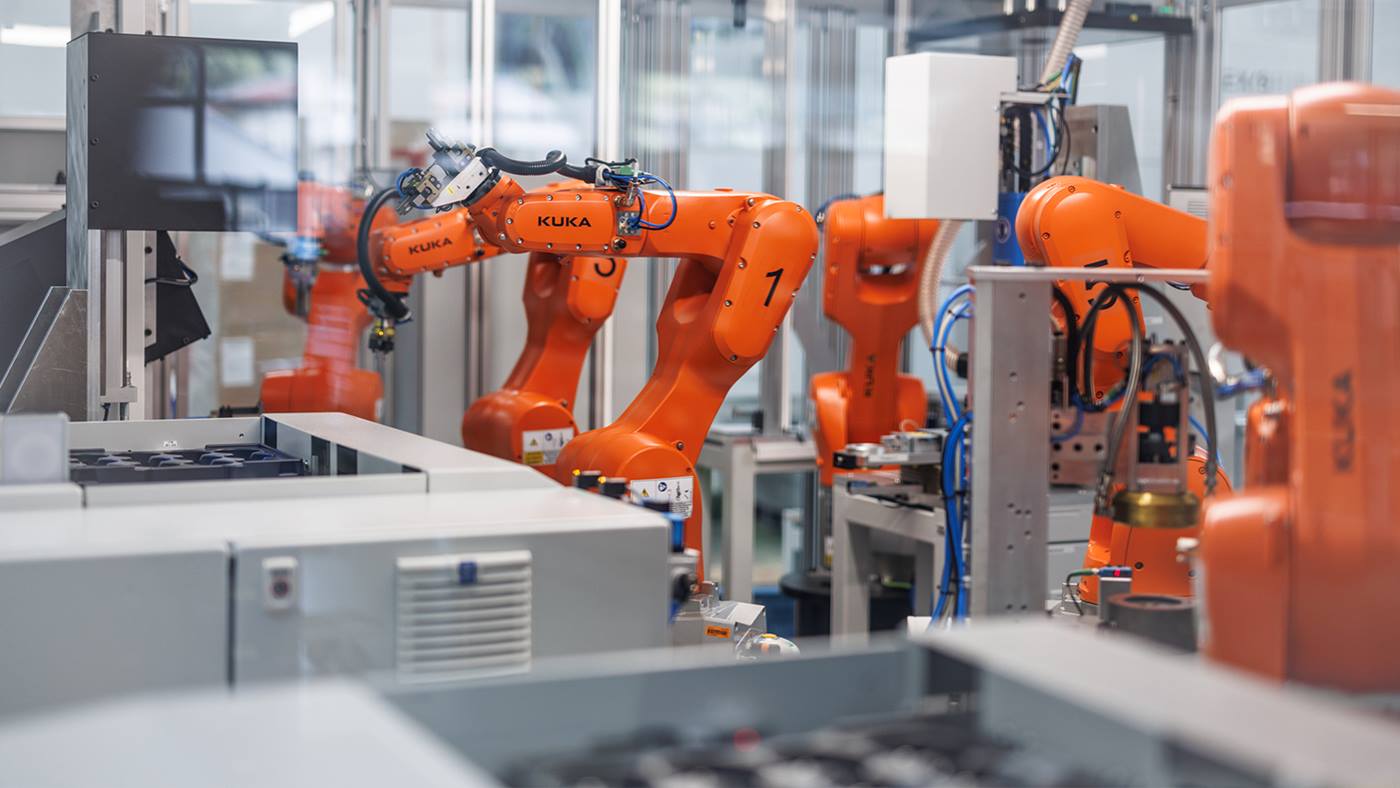

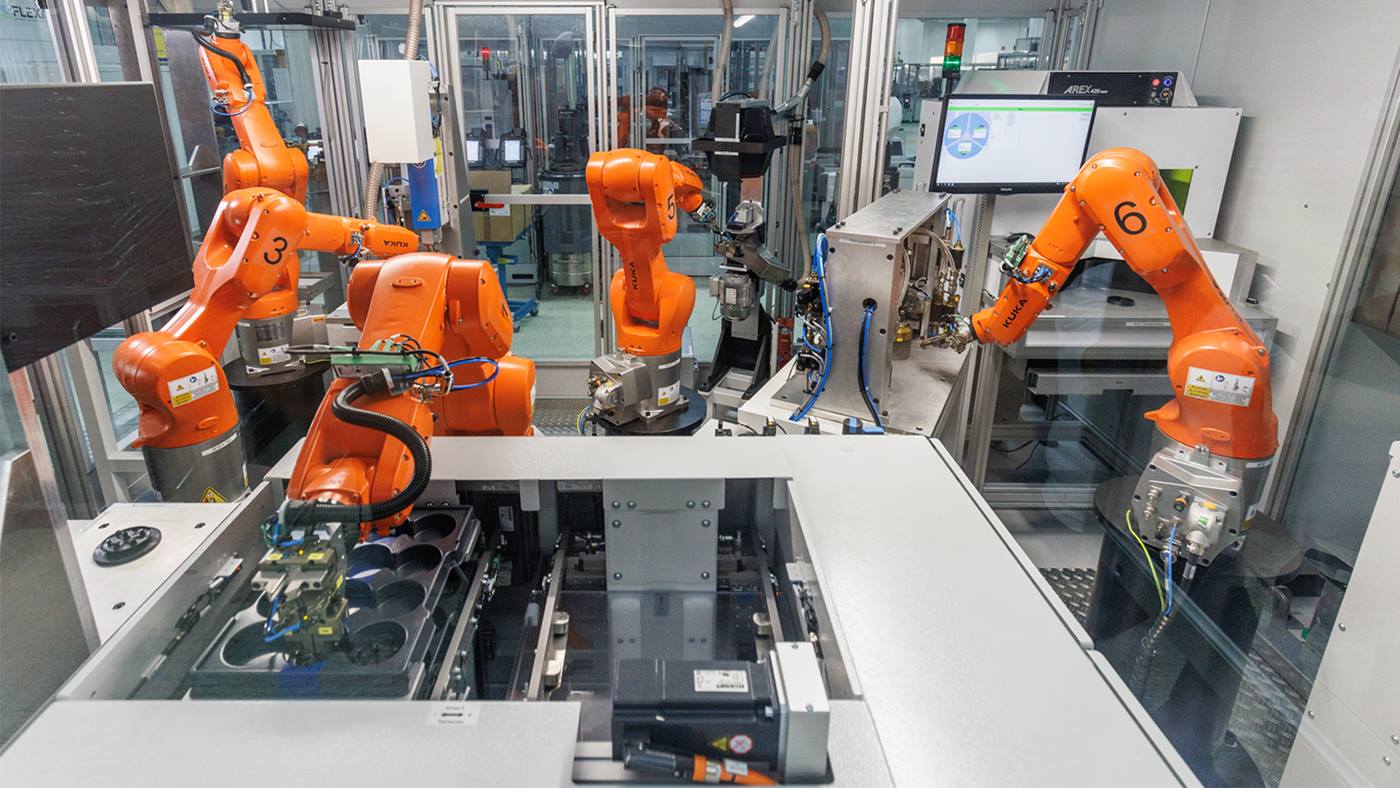

Robot di chuyển các bộ phận riêng lẻ trong khu vực sản xuất nhỏ

Người vận hành máy có thể can thiệp bất cứ lúc nào

Tay gắp yêu cầu độ chính xác tối đa

Để trở thành nhà cung cấp tốt nhất trong lĩnh vực này, chúng tôi cần kiểm soát hoàn toàn quy trình. Chúng tôi chỉ có thể đạt được điều này bằng tự động hóa.

Tìm hiểu thêm về đối tác của KUKA