Utilizarea roboților pentru a promova electromobilitatea și a construi supape de siguranță pentru baterii

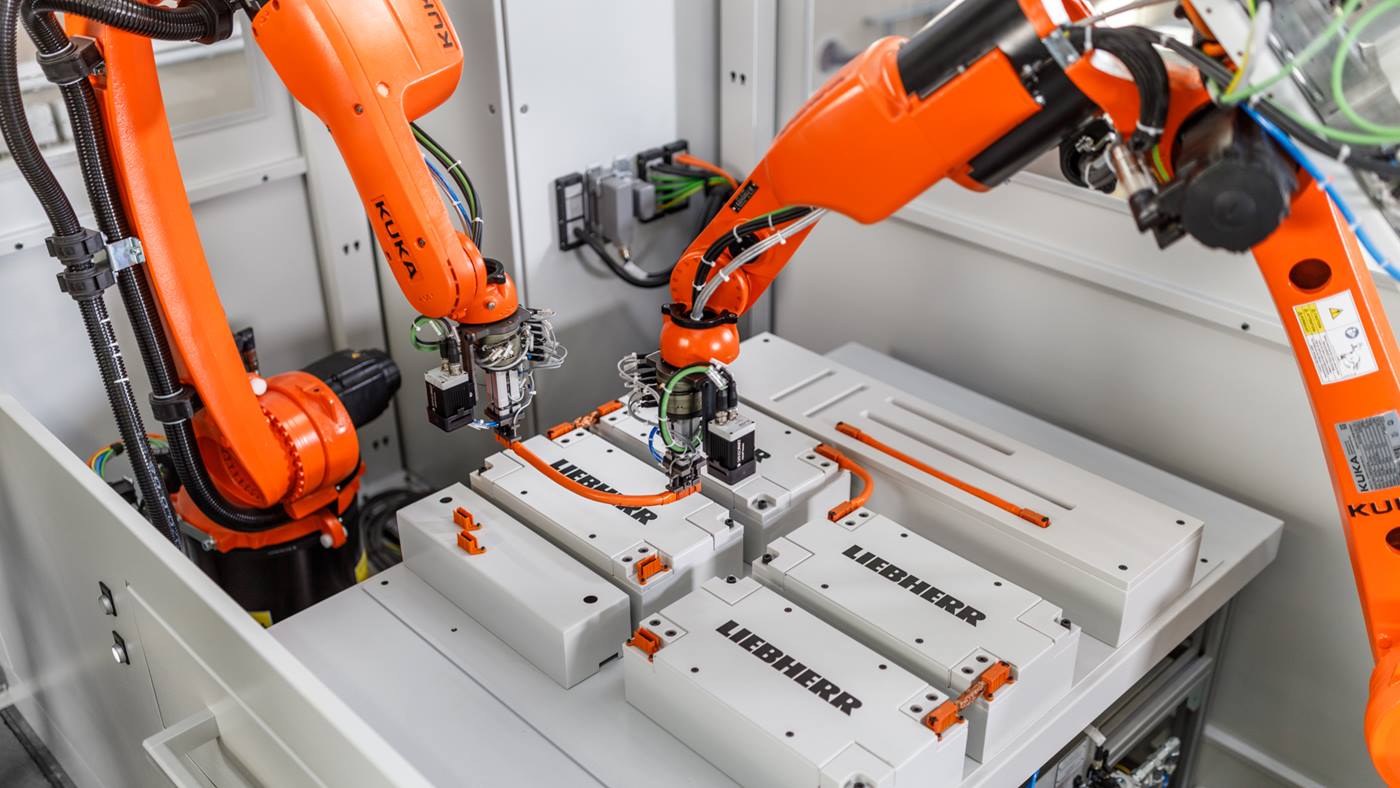

Răspândirea electromobilității duce, de asemenea, și la o creștere vertiginoasă a cererii pentru baterii și componentele acestora. Furnizorul din sectorul auto, Hugo Benzing care are sediul la Korntal-Münchingen lângă Stuttgart și produce discuri de rupere pentru baterii, resimte deja efectele. În cazul unei supraîncălziri, supapele reduc presiunea din baterie, contribuind astfel în mod semnificativ la siguranța autovehiculelor electrice. Producția de supape este dificilă și foarte sincronizată – fiind ideală pentru soluții de automatizare.

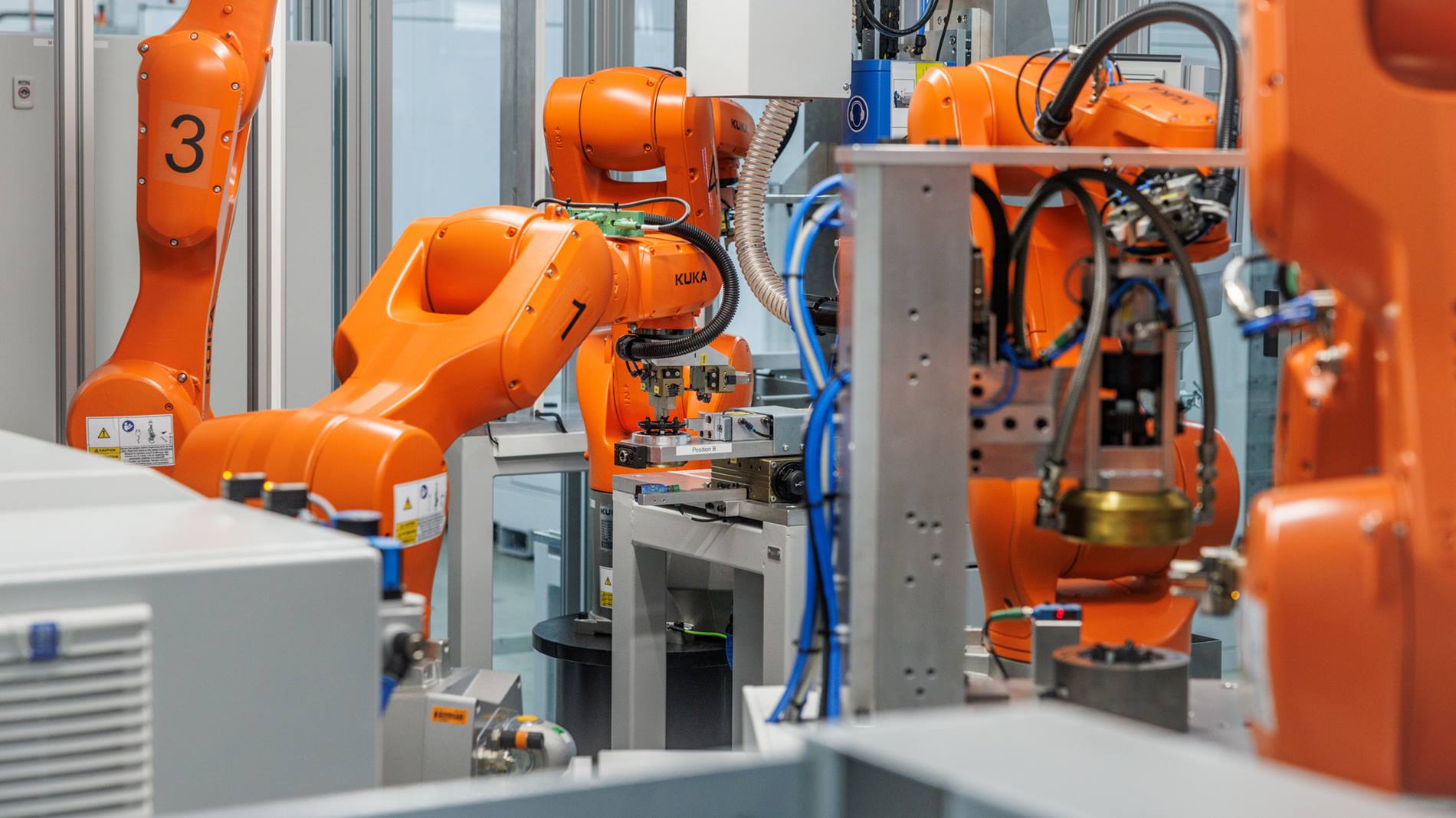

Atenție la siguranță în procesul de producție

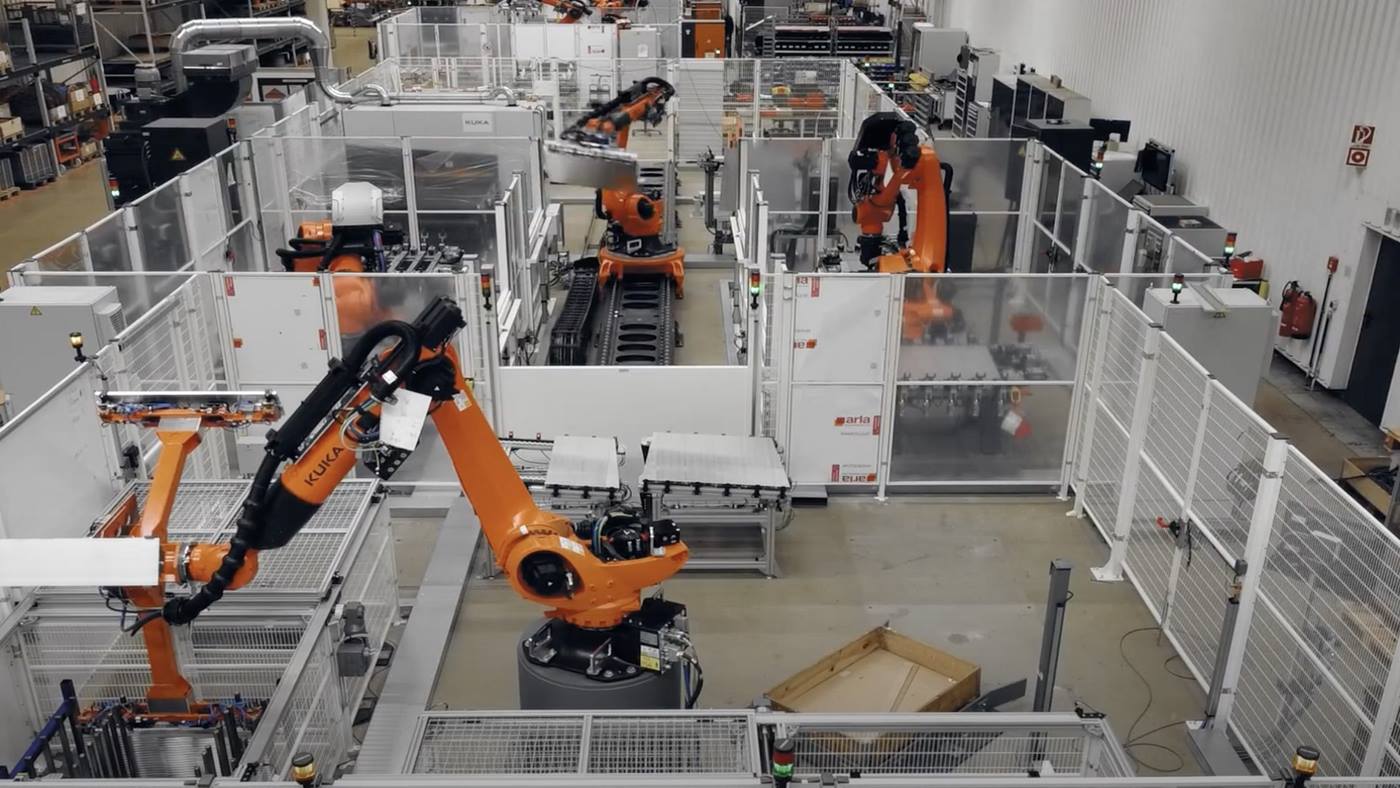

Două milioane de supape pe an

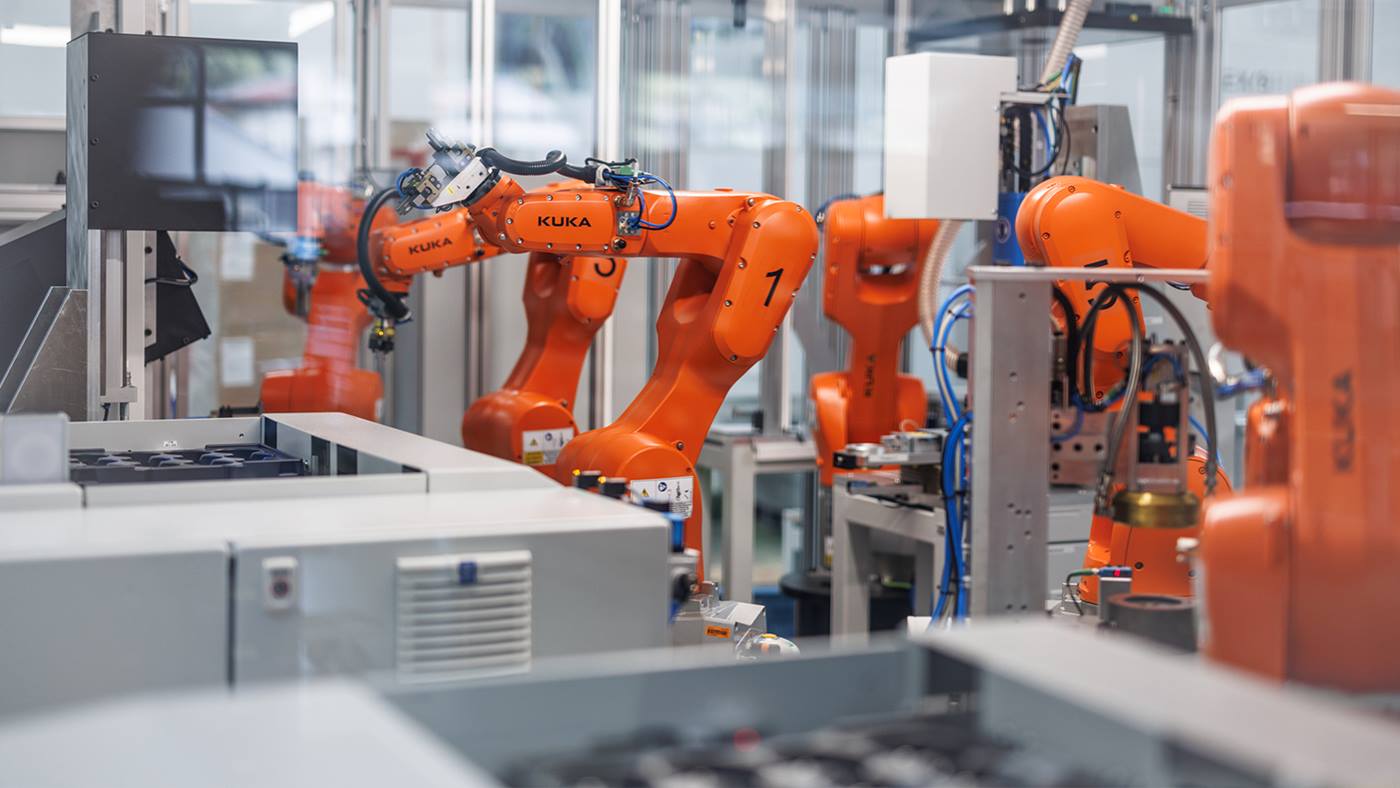

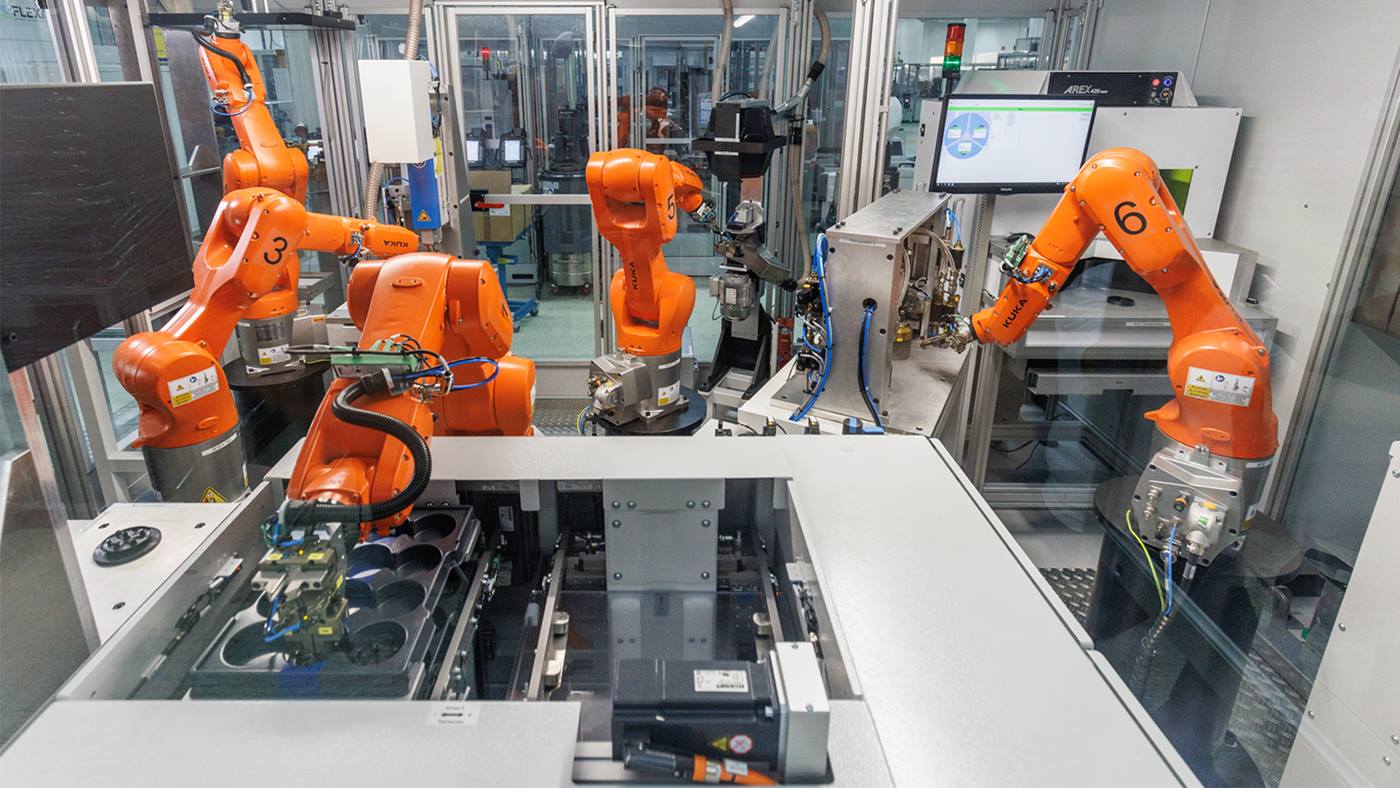

Roboții deplasează piesele individuale prin celulă

Operatorul utilajului poate interveni în orice moment

Graifărele au nevoie de precizie maximă

Pentru a fi cel mai bun furnizor din regiune, trebuie să avem un control deplin asupra procesului. Putem obține acest lucru doar prin automatizare.

Mai multe despre partenerul companiei KUKA