การเคลื่อนที่ด้วยระบบไฟฟ้ากำลังเป็นที่นิยม รถยนต์ไฟฟ้าใช้พลังงานไฟฟ้าที่สามารถผลิตได้จากแหล่งพลังงานหมุนเวียน ซึ่งช่วยลดการปล่อยก๊าซคาร์บอนไดออกไซด์ นับเป็นก้าวสำคัญในการปกป้องสภาพภูมิอากาศ ผู้มีอำนาจในการตัดสินใจของบริษัทขนาดกลางอย่าง Hugo Benzing GmbH & Co. KG ใน Korntal-Münchingen ใช้เวลาไม่นานก็ตระหนักว่าแนวโน้มของรถยนต์ไฟฟ้าจะคงอยู่อย่างยั่งยืน ผู้ผลิตองค์ประกอบด้านความปลอดภัยชั้นนำของโลกยังตระหนักด้วยว่าความเชี่ยวชาญของบริษัทจะเป็นประโยชน์ต่การสร้างรถยนต์ไฟฟ้า ดังนั้นผู้เชี่ยวชาญด้านความปลอดภัยจึงเริ่มพัฒนาแผ่นเมมเบรนและดิสก์ระบายแรงดันสำหรับแบตเตอรี่รถยนต์ไฟฟ้าขึ้น วาล์วนิรภัยที่ได้รับการจดสิทธิบัตรจะปล่อยแรงดันออกสู่อากาศโดยรอบในกรณีที่แบตเตอรี่มีความร้อนสูงเกินไป ผู้ผลิตรับประกันความปลอดภัยของแบตเตอรี่และรถยนต์ไฟฟ้าโดยการป้องกันแรงดันในแบตเตอรี่ที่เพิ่มขึ้น

เน้นความปลอดภัยในกระบวนการผลิต

ในการผลิตวาล์วระบายอากาศนี้สำหรับแบตเตอรี่รถยนต์ไฟฟ้า บริษัทจำเป็นต้องมีการควบคุมคุณภาพอย่างต่อเนื่องตลอดกระบวนการผลิตเพื่อให้เป็นไปตามข้อกำหนดด้านความปลอดภัย วาล์วประกอบด้วย 3 ส่วน ซึ่งประกอบขึ้นในเซลล์การผลิตอัตโนมัติที่ Benzing "ในตอนแรก เราสร้างวาล์วด้วยมือ" กรรมการผู้จัดการ Christian Benzing เล่า แต่ไม่นาน เราก็เห็นชัดเลยว่าอุตสาหกรรมยานยนต์จะต้องการวาล์วระบายอากาศเหล่านี้ไว้ใช้กับรถยนต์ไฟฟ้าจะมากขึ้นอย่างยิ่ง

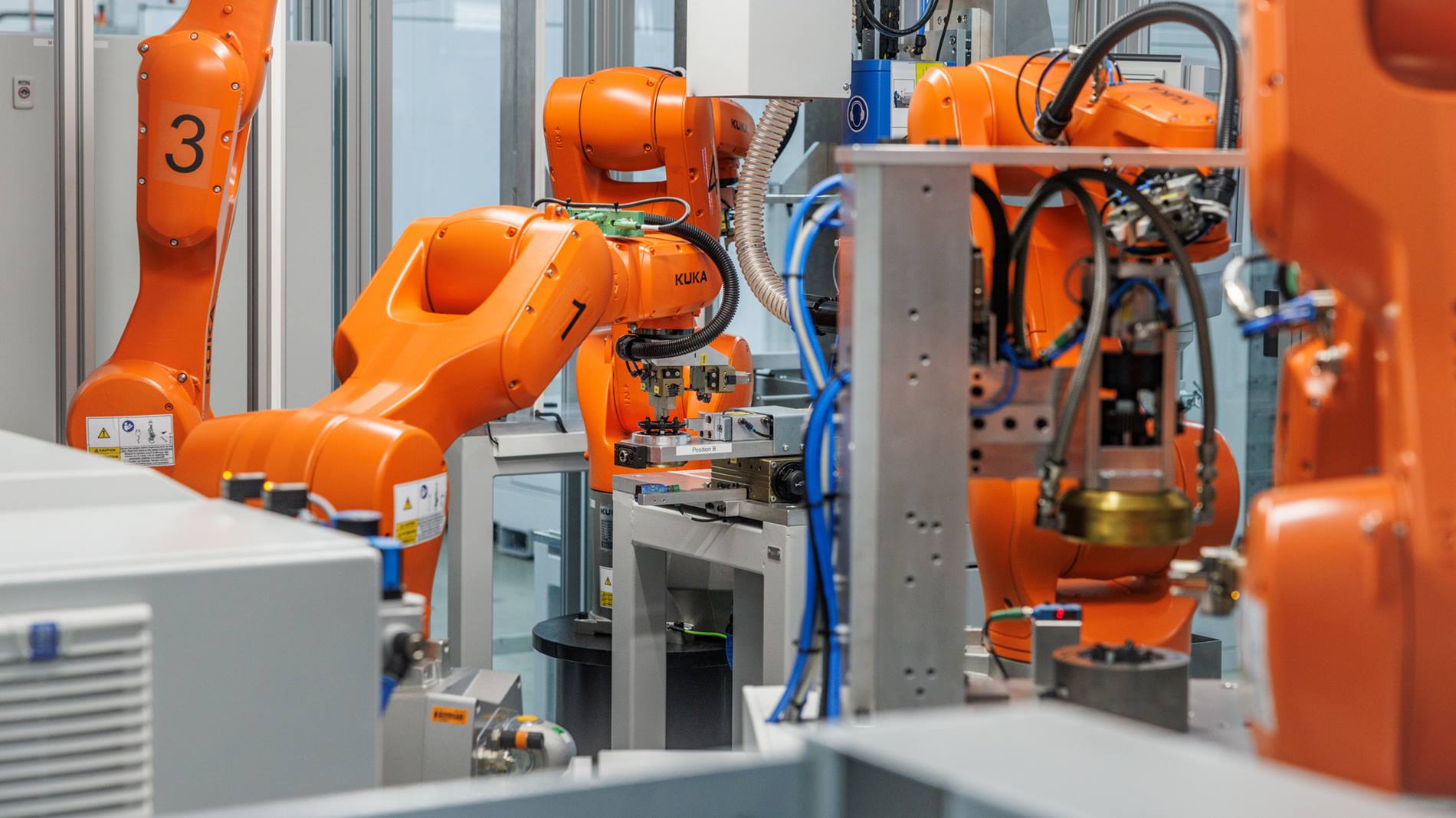

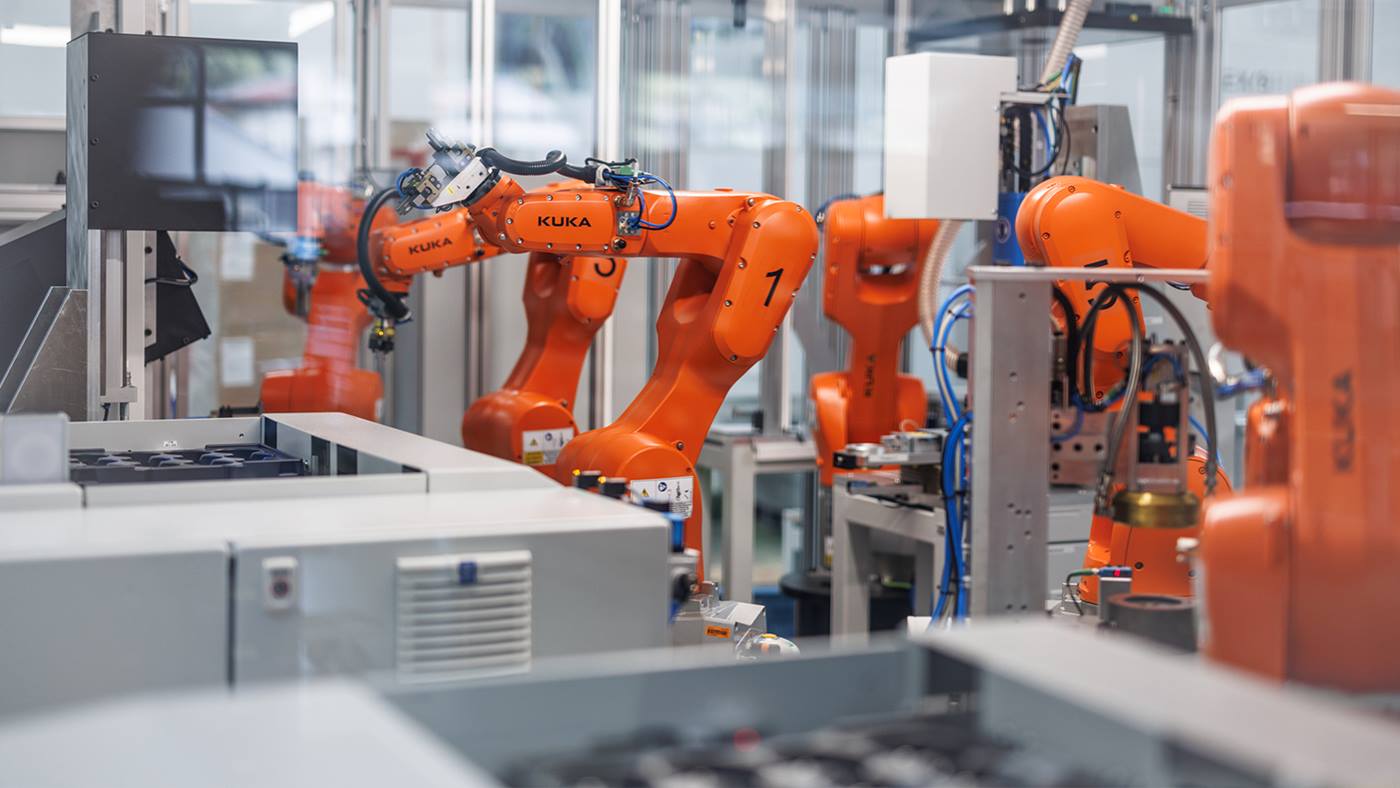

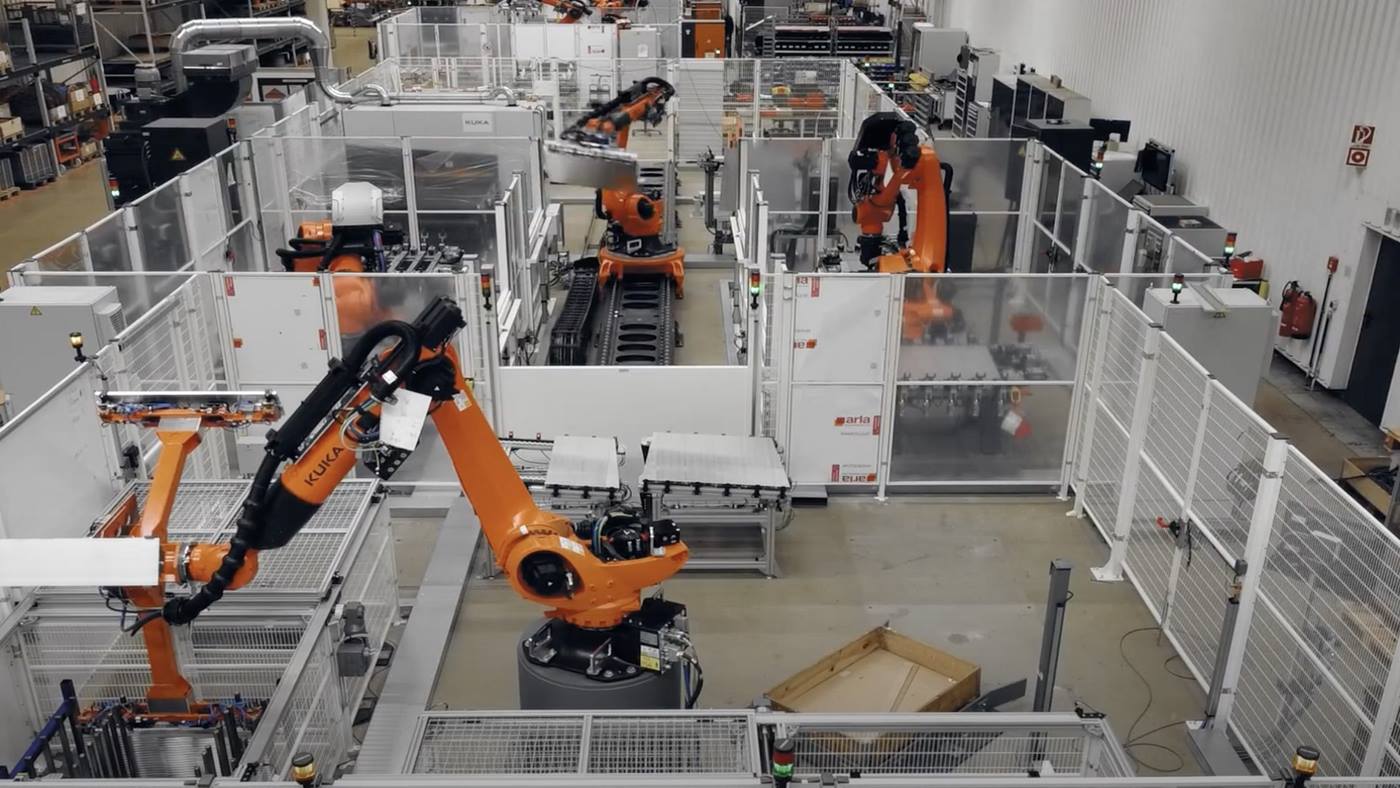

ที่ซัพพลายเออร์ด้านยานยนต์ Hugo Benzing ใน Korntal-Münchingen วาล์วนิรภัยสำหรับแบตเตอรี่ลิเธียมในรถยนต์ไฟฟ้าผลิตขึ้นโดยใช้กระบวนการอัตโนมัติ

ที่ซัพพลายเออร์ด้านยานยนต์ Hugo Benzing ใน Korntal-Münchingen วาล์วนิรภัยสำหรับแบตเตอรี่ลิเธียมในรถยนต์ไฟฟ้าผลิตขึ้นโดยใช้กระบวนการอัตโนมัติ

"เราจึงต้องการปริมาณมาก" Benzing กล่าว

กำลังการผลิตที่เพิ่มขึ้นมหาศาลเกิดขึ้นได้โดยใช้ระบบอัตโนมัติเท่านั้นยิ่งไปกว่านั้น

การตรวจสอบความปลอดภัยยังสามารถทำให้เป็นมาตรฐานตามกระบวนการที่ตั้งโปรแกรมและกำหนดไว้ รวมถึงการใช้เทคโนโลยีที่ล้ำสมัยอีกด้วย นี่คือจุดที่ความเชี่ยวชาญของบริษัทวิศวกรรมเครื่องกลและระบบอัตโนมัติ

WAFIOS Tube Automation GmbH ซึ่งตั้งอยู่ใน Simonswald ใน Black Forest เข้ามามีบทบาท

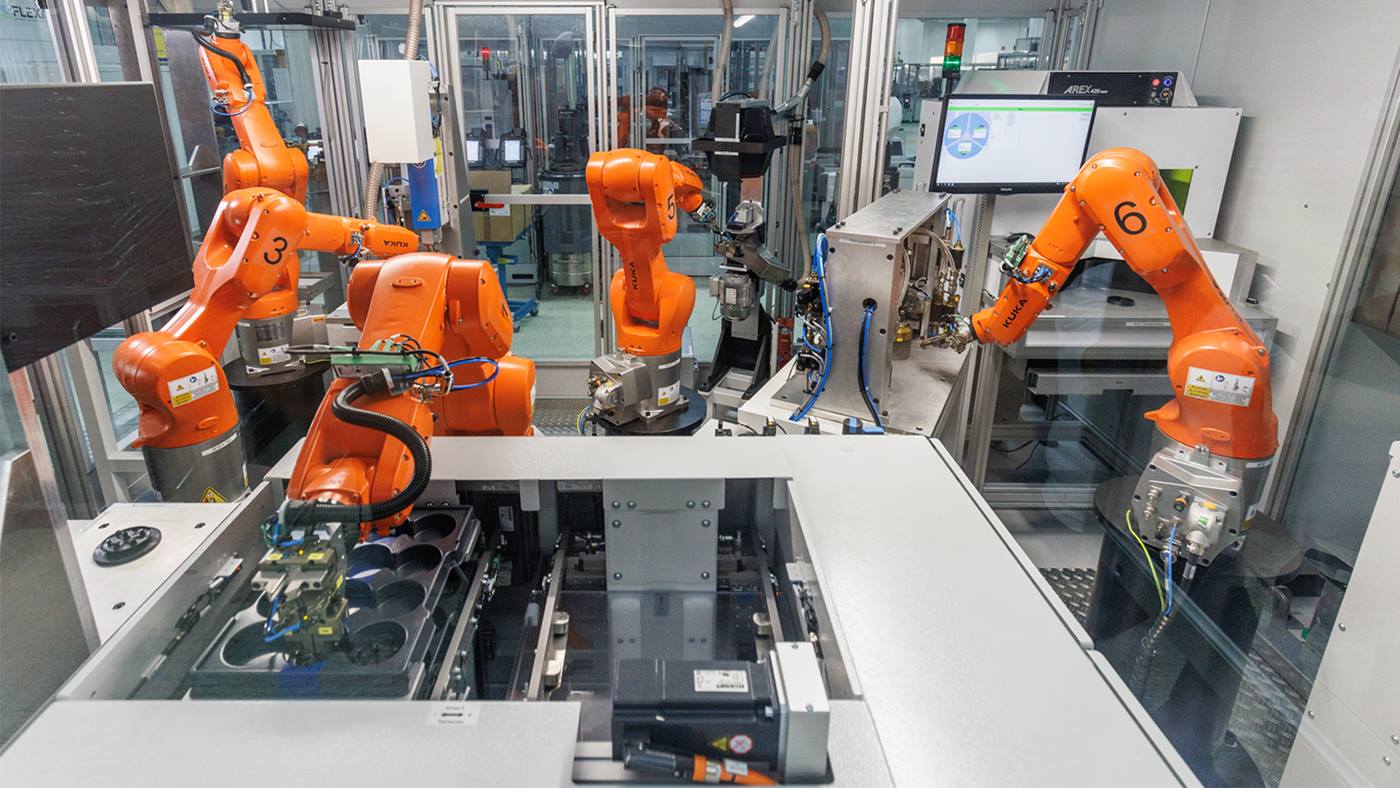

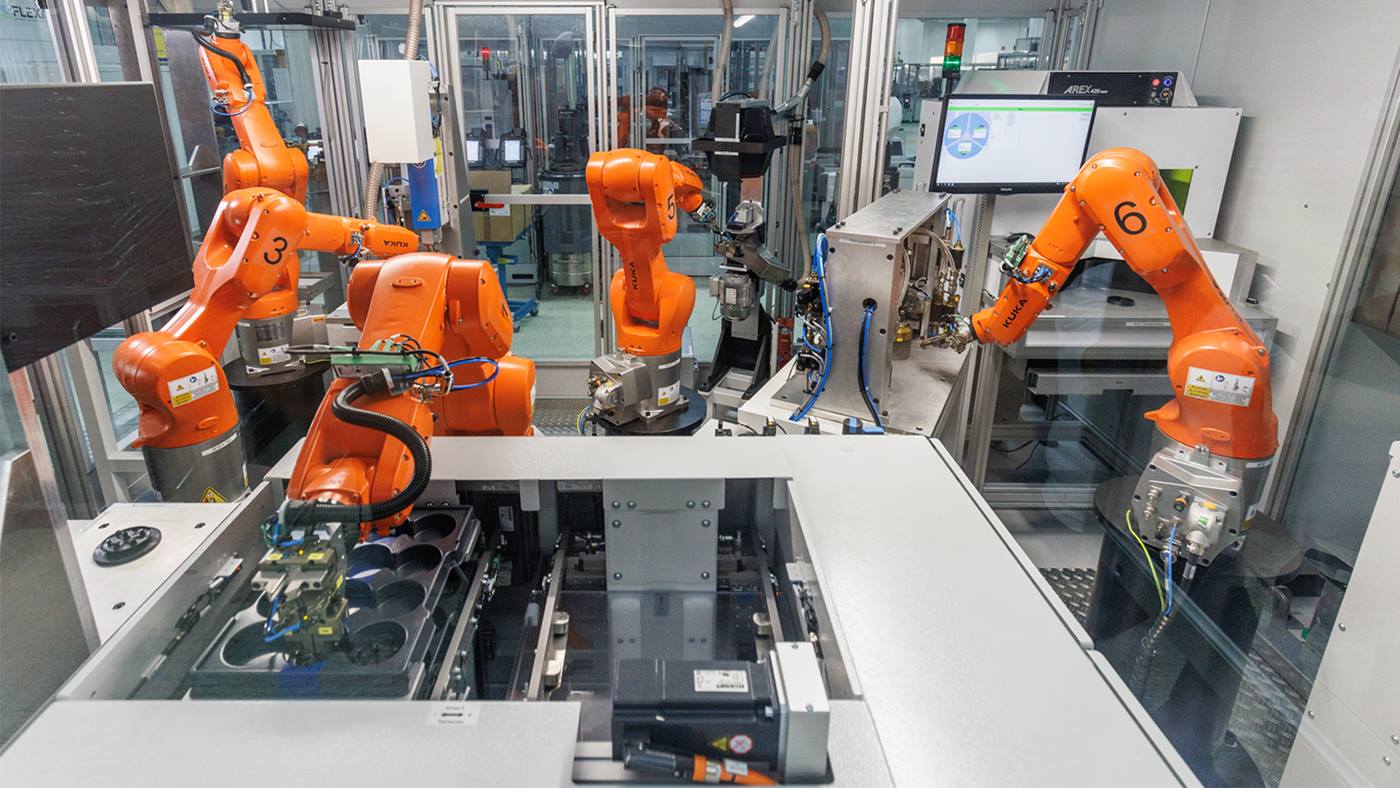

หุ่นยนต์ยังหมุนได้ 360 องศาอีกด้วย มีการคำนวณที่แม่นยำเพื่อให้แน่ใจว่าหุ่นยนต์จะไม่ชนกันระหว่างการทำงาน และสิ่งเหล่านี้ได้รับการตั้งโปรแกรมไว้ตามลำดับที่กำหนดไว้ สถานีถ่ายโอน ซึ่งหุ่นยนต์แต่ละตัวจะวางและหยิบชิ้นส่วนแต่ละชิ้น เป็นกุญแจสำคัญในส่วนนี้ การปฏิบัติงานหยิบและวางอย่างต่อเนื่องทำให้มั่นใจว่าการทำงานจะราบรื่นไม่มีสิ่งขัดขวาง

เซลล์นั้นเคลื่อนย้ายได้เพราะออกแบบมาแบบแยกชิ้นส่วน

มีเหตุผล 2 ประการที่ผู้เชี่ยวชาญด้านระบบอัตโนมัติเลือกหุ่นยนต์ KUKA สำหรับการสั่งซื้อ Benzing: ประการแรก WAFIOS Tube Automation เป็นพันธมิตรด้านระบบของผู้เชี่ยวชาญด้านหุ่นยนต์ในเมือง Augsburg ตั้งแต่ปี 2013 และประการที่สอง Benzing เคยไว้วางใจ KUKA สำหรับกระบวนการอัตโนมัติอื่นๆ ก่อนหน้านี้และมีประสบการณ์เชิงบวกกับบิรษัทอย่างมาก กระบวนการต่างๆ มากมายเป็นไปด้วยความเร็วสูงภายในเซลล์ขนาด 7x5 เมตร กระบวนการนี้ต้องใช้หุ่นยนต์ที่รวดเร็ว แม่นยำ และกะทัดรัด มีการตัดสินใจเลือกใช้ KR AGILUS ที่มีความแม่นยำสูง 6 ชุดสำหรับแต่ละเซลล์ ซึ่งออกแบบมาเพื่อการทำงานที่ต้องใช้ความเร็วสูงมากนอกจากหุ่นยนต์จะมีความอเนกประสงค์แล้ว ระบบทั้งหมดยังเคลื่อนที่ได้ในการปฏิบัติงานอีกด้วย โดยที่ไม่ได้ผูกติดอยู่กับตำแหน่งคงที่ในโรงงาน แต่ติดตั้งบนแผ่นเหล็ก 3 แผ่นและสามารถย้ายตำแหน่งทั้งหมดได้ในเวลาไม่นาน “นี่เป็นปัจจัยสำคัญสำหรับเราเพราะต้องมีการปรับเปลี่ยนกระบวนการผลิตอยู่เสมอ โซลูชันแบบเคลื่อนที่ได้นี้หมายความว่าเราไม่ต้องหยุดทำงานระหว่างการผลิต" Christian Benzing กล่าว

หุ่นยนต์จะเคลื่อนแต่ละส่วนผ่านเซลล์

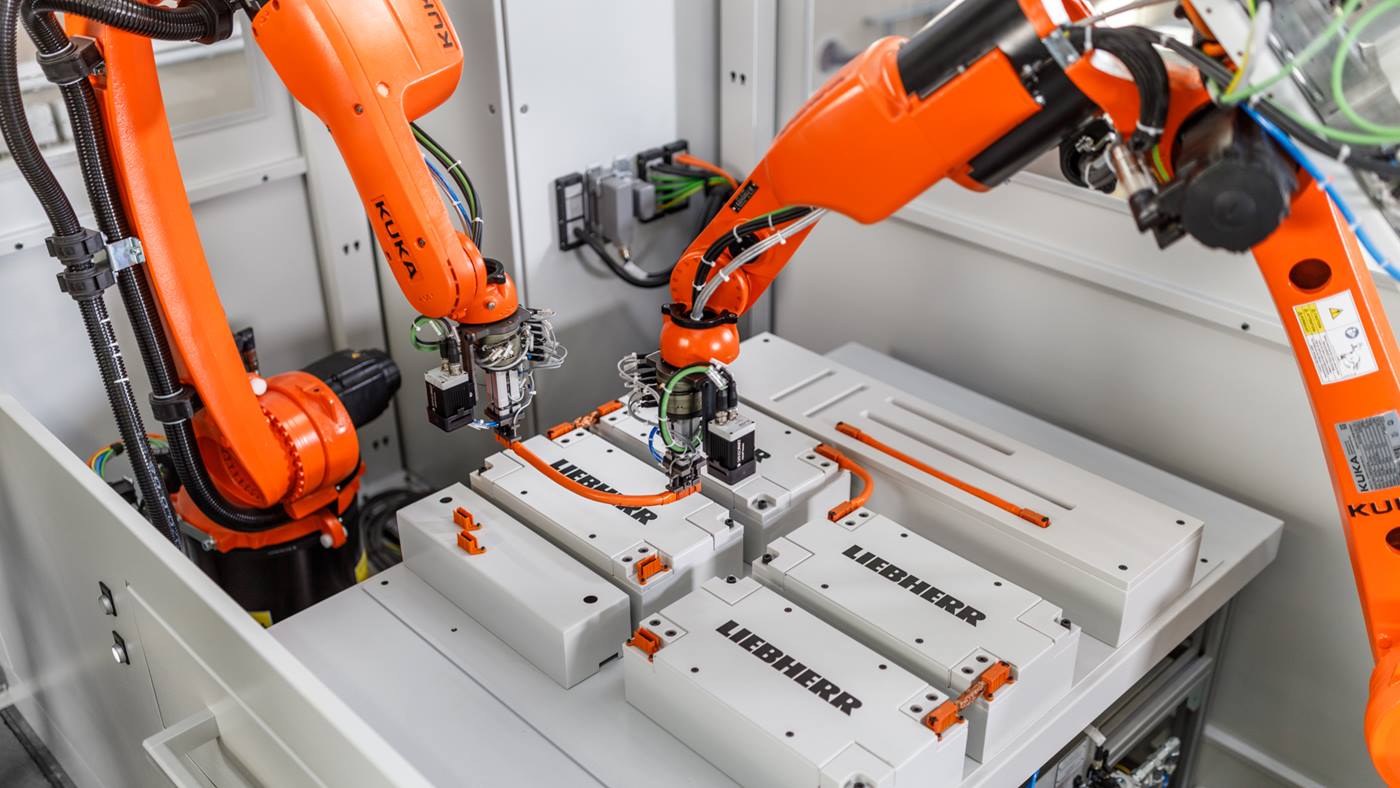

วาล์วสำหรับแบตเตอรี่ในรถยนต์ไฟฟ้าผลิตที่ Benzing ในระบบสามกะ พนักงานเริ่มต้นกระบวนการผลิตแบบอัตโนมัติโดยการป้อนชิ้นส่วนรองรับเข้าสู่ระบบผ่านระบบจัดเรียงบนพาเลท ที่นั่น KR AGILUS จะหยิบชิ้นส่วนรองรับและถ่ายโอนไปยังจุดตรวจสอบด้วยแสง ซึ่งจะมีการตรวจสอบด้วยกล้องประมวลผลภาพ ซึ่งกล้องเหล่านี้เป็นส่วนสำคัญของกระบวนการตรวจสอบ หลังจากชิ้นส่วนรองรับแล้ว สปริงซึ่งวัดก่อนใช้งาน จะถูกป้อนเข้าไป สุดท้าย จะป้อนชิ้นส่วนล็อกและมีการตรวจสอบด้วย หากชิ้นส่วนมีข้อบกพร่อง KR AGILUS จะแยกชิ้นส่วนนั้นลงในกล่องที่จัดเตรียมไว้เพื่อการนี้

แต่ละชิ้นส่วนจะถูกหยิบขึ้นมาและประกอบอีกครั้งอย่างแม่นยำที่สถานีถ่ายโอน

แต่ละชิ้นส่วนจะถูกหยิบขึ้นมาและประกอบอีกครั้งอย่างแม่นยำที่สถานีถ่ายโอน

ผู้ควบคุมเครื่องจักรสามารถเข้าแทรกแซงได้ทุกเมื่อ

เมื่อตรวจสอบส่วนประกอบทั้งหมดแล้ว หุ่นยนต์จะถ่ายโอนชิ้นส่วนเหล่านั้นไปยังสถานีประกอบ "ที่สถานี ชิ้นส่วนจะถูกเชื่อมโดยใช้อัลตราซาวด์ ซึ่งเป็นความถี่สูง" Dietmar Dengler กรรมการผู้จัดการของ WAFIOS Tube Automation อธิบาย ไอระเหยที่เกิดขึ้นจะถูกสกัดออกมาเพื่อปกป้องพนักงาน จากนั้นหุ่นยนต์จะขนย้ายชิ้นส่วนที่เชื่อมแล้วไปยังสถานีลบคม ซึ่งจะช่วยขจัดสิ่งตกค้างจากงานเชื่อม มีการรวมสถานีทดสอบอีกแห่งตรงจุดนี้ หากส่วนประกอบที่เสร็จแล้วได้มาตรฐานตามข้อกำหนด ชิ้นส่วนจะเข้าสู่การทดสอบการรั่วซึ่งเกิดขึ้นในบูธฮีเลียม "หากทุกอย่างเรียบร้อยดี ส่วนประกอบจะถูกสลักด้วยเลเซอร์และพร้อมใช้งาน" Dengler กล่าว ผู้ปฏิบัติงานยังสามารถขอชิ้นส่วนแยกต่างหากเพื่อตรวจสอบในระหว่างกระบวนการได้ หากเห็นว่าจำเป็น เมื่อขั้นตอนการผลิตแบบอัตโนมัติทั้งหมดเสร็จสิ้นแล้ว ผู้ปฏิบัติงานจะนำวาล์วนิรภัยที่เสร็จสมบูรณ์ออกจากเครื่อง

ผู้ควบคุมเครื่องจักรสามารถเข้าแทรกแซงได้เสมอในขณะที่กำลังผลิตวาล์วนิรภัย

ผู้ควบคุมเครื่องจักรสามารถเข้าแทรกแซงได้เสมอในขณะที่กำลังผลิตวาล์วนิรภัย

มือจับต้องการความแม่นยำสูงสุด

มือจับที่หุ่นยนต์ใช้เพื่อหยิบและวางชิ้นส่วนที่บอบบางแต่ละชิ้นถือเป็นจุดท้าทาย “สปริงมีแขน 6 ข้างที่จะโค้งงอได้หากจับแน่นเกินไป" Dengler อธิบาย แต่บุคลากรที่ WAFIOS Tube Automation คุ้นเคยกับข้อกำหนดเหล่านี้สำหรับมือจับหุ่นยนต์ จึงได้พัฒนาข้อกำหนดเหล่านี้สำหรับเซลล์ประกอบด้วยตนเอง ระบบควบคุมที่ครอบคลุม ซึ่งใช้ในการควบคุมระบบและหุ่นยนต์ KR AGILUS ทั้ง 6 ตัวผ่านแผงเดียว ยังได้รับการพัฒนาภายในบริษัทเองและมีลูกค้าใช้งานมาหลายปีแล้ว “ผู้ควบคุมเพียงแค่ตั้งโปรแกรมระบบควบคุม โดยไม่จำเป็นต้องมีความรู้เกี่ยวกับหุ่นยนต์เลย” Kühn ย้ำ

พนักงานที่ Hugo Benzing GmbH & Co. KG พอใจกับระบบอัตโนมัตินี้ต้องขอบคุณ "เพื่อนร่วมงานที่เป็นหุ่นยนต์" ที่ทำให้พนักงานมีทรัพยากรมากขึ้นสำหรับกิจกรรมการผลิตอื่นๆยิ่งไปกว่านั้น การผลิตวาล์วนิรภัยด้วยมือนั้นไม่ใช่สิ่งที่สมเหตุสมผล เพราะกระบวนการประกอบที่ซับซ้อน กระบวนการทดสอบจำนวนมาก และผลผลิตที่เพิ่มขึ้นอย่างรวดเร็ว บริษัทจึงมีส่วนสำคัญที่ทำให้รถยนต์ไฟฟ้ายังคงมีการใช้งานที่แพร่หลายอย่างต่อเนื่อง