การเชื่อมเสียดทานหมุนกวน: คุณภาพสูง คุ้มค่า และยั่งยืน

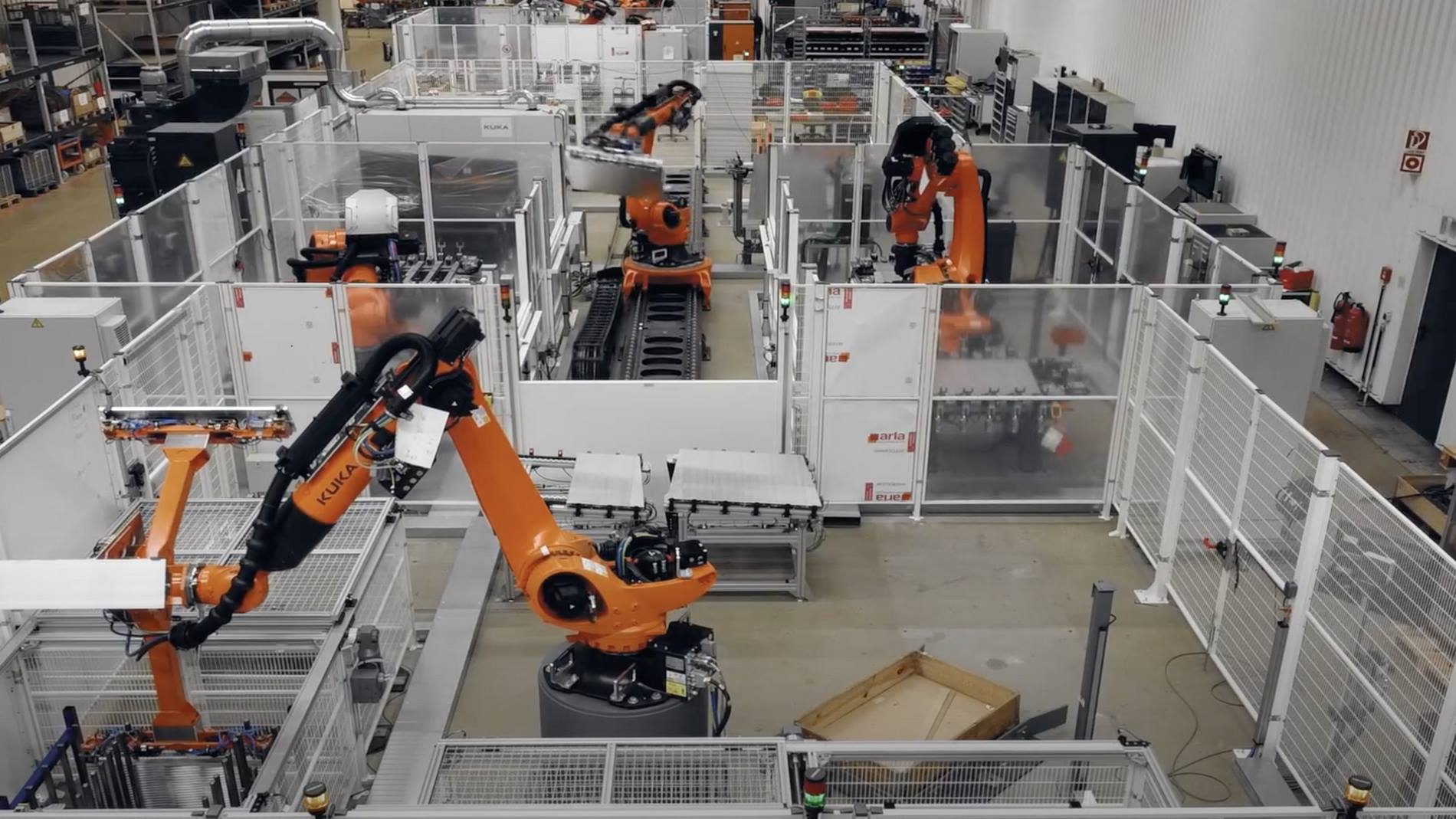

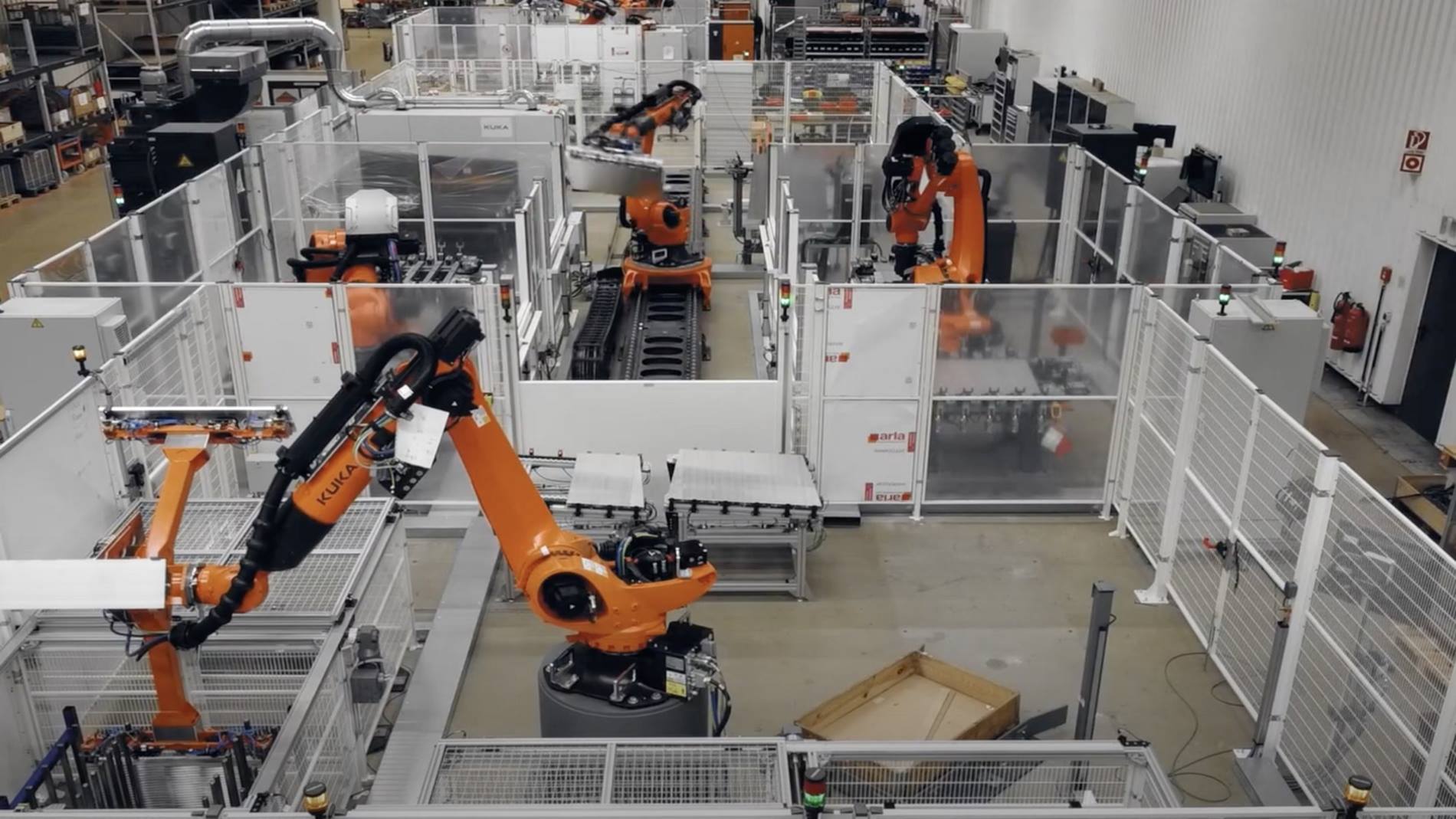

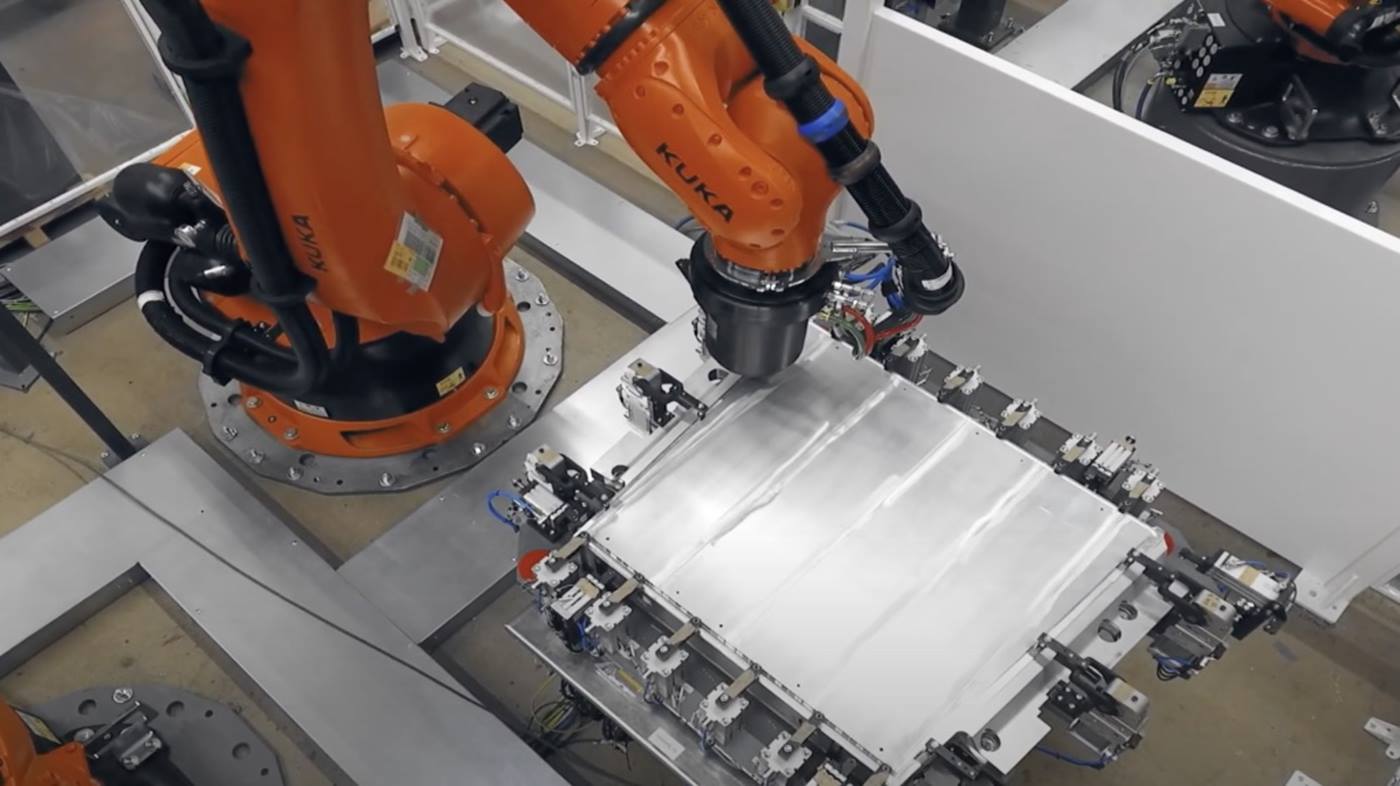

ซัพพลายเออร์ยานยนต์รายใหญ่ในโปรตุเกสเป็นเจ้าของหุ่นยนต์ของ KUKA แปดตัว จากจำนวนดังกล่าวมีโมดูลการใช้งานสำหรับการเชื่อมเสียดทานหมุนกวนด้วย KR FORTEC สามโมดูลในเซลล์ cell4_FSW สามเซลล์ตั้งแต่ปี 2022 หุ่นยนต์ทั้งหมดกำลังดูแลสิ่งที่อาจเป็นอนาคตของการขับขี่ นั่นก็คือ ตัวเรือนแบตเตอรี่สำหรับรถยนต์ไฟฟ้า ซึ่งทำจากอะลูมิเนียมอัลลอยต่าง ๆ เพื่อให้รถมีน้ำหนักเบาที่สุด กระบวนการ FSW มีความสำคัญในเรื่องนี้อย่างมาก เนื่องจากกระบวนการที่ใช้หุ่นยนต์ไม่เพียงแค่ให้คุณภาพการเชื่อมสูงสุดและความคุ้มค่าในระดับสูงเท่านั้น แต่กระบวนการนี้ยังถือเป็นเทคโนโลยีที่เป็นมิตรต่อสิ่งแวดล้อมอีกด้วย เนื่องจากใช้พลังงานต่ำ การผลิตที่ยึดสำหรับแบตเตอรี่รถยนต์ไฟฟ้าก้าวขึ้นอีกระดับแล้วจริง ๆ จากข้อมูลของลูกค้าพบว่าค่าใช้จ่ายในการเชื่อมเสียดทานหมุนกวนสำหรับแนวรอยเชื่อมหนึ่งเมตรในปัจจุบันนั้นถูกกว่าการใช้ลวดที่มีความเท่ากันในการเชื่อมแบบแก๊สปกคลุม

การเชื่อมอัตโนมัติเต็มรูปแบบสำหรับการขับเคลื่อนด้วยพลังงานไฟฟ้า

การขับเคลื่อนด้วยพลังงานไฟฟ้ากำลังเพิ่มขึ้นอย่างต่อเนื่องทั่วโลก หัวใจของรถยนต์ไฟฟ้าคือแบตเตอรี่ ที่อยู่ในตัวเรือนและติดอยู่กับพื้นรถ โดยมีโครงที่เชื่อมแบบแก๊สปกคลุม ซึ่งทำจากโปรไฟล์รีดขึ้นรูป ซึ่งปิดด้วยโลหะแผ่นหรือโปรไฟล์รีดขึ้นรูปแบบผนังสองชั้น KUKA คอยช่วยเหลือลูกค้าในการผลิตตัวเรือนเหล่านี้มานานหลายปีและได้ส่งมอบระบบที่แตกต่างกันถึงสามระบบ Patxi Blanco ผู้จัดการลูกค้าองค์กรทั่วโลกของ KUKA ที่มีส่วนร่วมในกระบวนการผลิตตัวเรือนแบตเตอรี่น้ำหนักเบาตั้งแต่เริ่มต้นกล่าวว่า “เราเติบโตไปพร้อมกับความต้องการของลูกค้า ตั้งแต่งานเชื่อมเดี่ยว ๆ ไปจนถึงสายการผลิตอัตโนมัติเต็มรูปแบบ”

ข้อกำหนดที่เข้มงวดสำหรับรอยเชื่อมของกล่องใส่แบตเตอรี่

ทุกอย่างเริ่มต้นขึ้นในปี 2019 ตอนที่ลูกค้ายังคงใช้ระบบประเภทอื่นจากผู้ผลิตรายอื่นอยู่และไม่พอใจกับคุณภาพการเชื่อม เนื่องจากสำหรับตัวเรือนแบตเตอรี่ของรถยนต์ไฟฟ้าแล้ว รอยเชื่อมมีข้อกำหนดที่เข้มงวดมากพิเศษ ซึ่งต่างจากรถยนต์ไฮบริดตรงที่แบตเตอรี่ของรถยนต์ที่ขับเคลื่อนด้วยพลังงานไฟฟ้าล้วนมีขนาดใหญ่และหนักกว่า รวมถึงจะรวมเข้ากับพื้นรถโดยตรง “ตัวเรือนแบตเตอรี่ต้องมีความแข็งแรงสูงและเนื่องจากจะต้องรวมเข้ากับพื้นรถด้วย ตัวเรือนจึงเกี่ยวข้องกับการชนปะทะโดยตรง นั่นหมายความว่า ตัวเรือนแบตเตอรี่จะต้องทนต่อแรงมหาศาลได้” Stefan Fröhlke ผู้จัดการอาวุโสฝ่ายโซลูชันกระบวนการของ KUKA อธิบาย

แบตเตอรี่เพิ่มขึ้น ระบบก็เพิ่มขึ้น

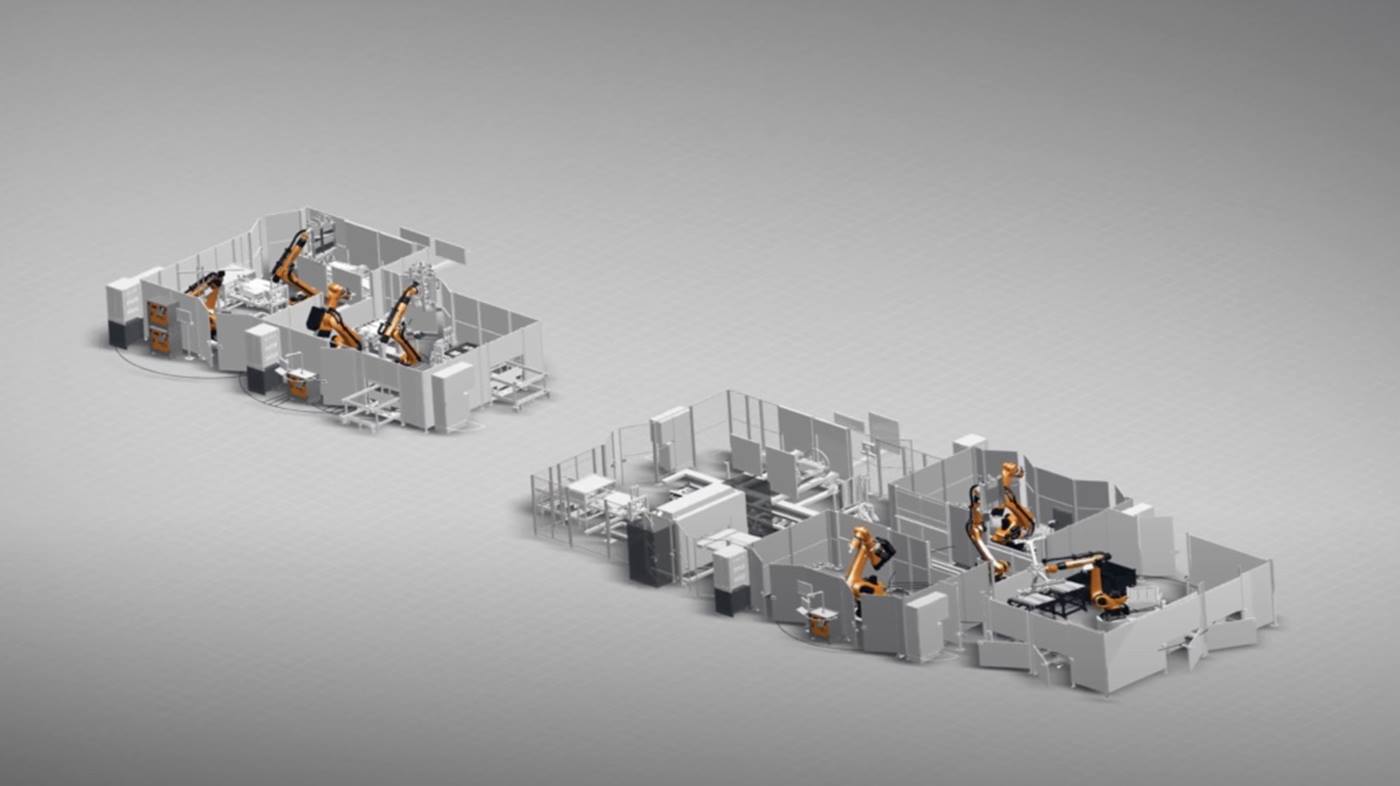

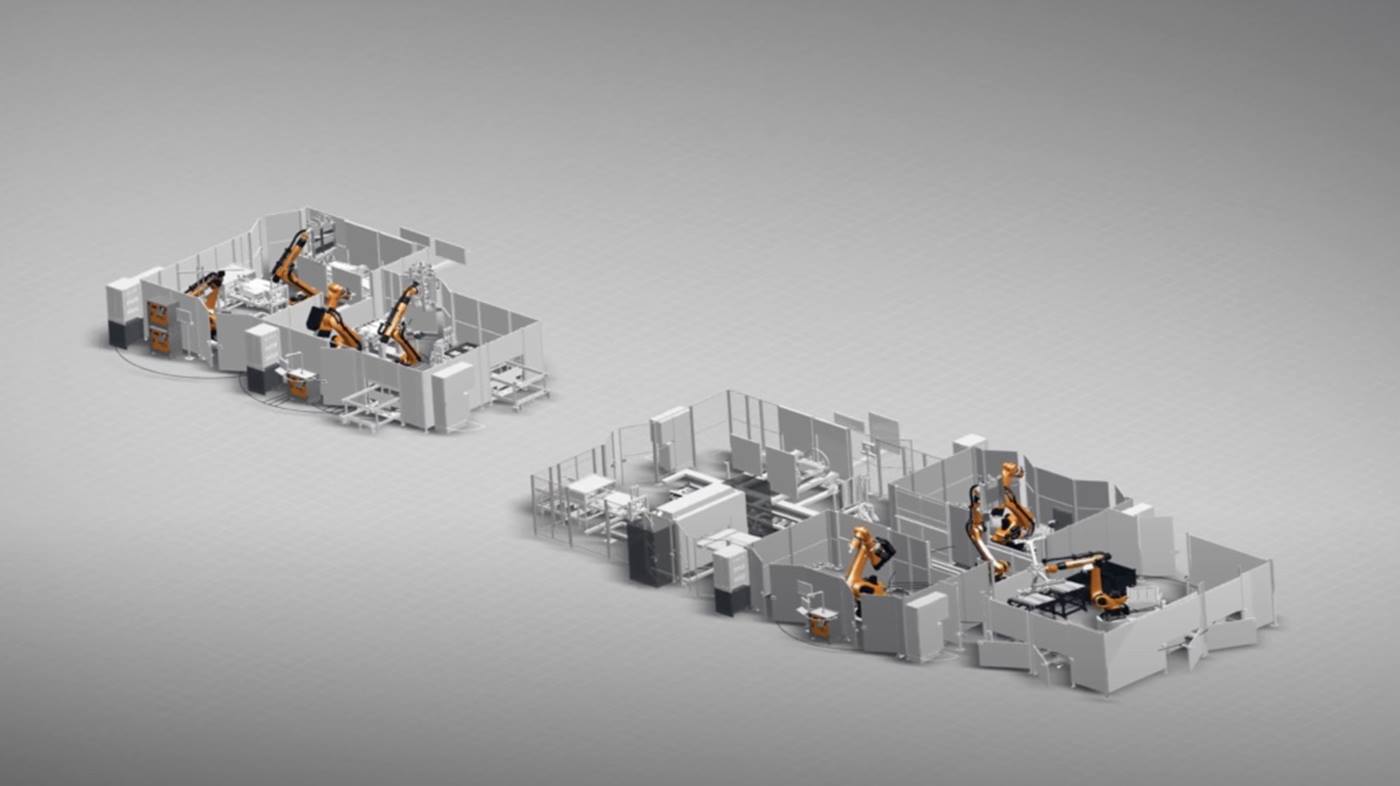

การเชื่อมเสียดทานหมุนกวน (Friction Stir Welding) สอดคล้องกับข้อกำหนดต่าง ๆ ของกล่องใส่แบตเตอรี่ เพื่อปรับปรุงคุณภาพการเชื่อมของซัพพลายเออร์ยานยนต์ทั่วโลกให้ดีขึ้น KUKA จึงได้พัฒนาระบบที่ประกอบด้วยเซลล์สองเซลล์ ซึ่งในแต่ละเซลล์นั้นจะมี KR FORTEC หนึ่งตัว เนื่องจากความยืดหยุ่นในการเชื่อมกล่องใส่แบตเตอรี่ที่แตกต่างกันในระบบเดียวทำให้ลูกค้ารู้สึกพอใจอย่างมากจนสั่งระบบอื่นจาก KUKA เพิ่มอีกในปีเดียวกัน ในครั้งนี้ เซลล์มาพร้อมกับหุ่นยนต์ตัวเดียว ที่สามารถควบคุมอุปกรณ์ได้สามชิ้น ในขณะที่เมื่อก่อนควบคุมได้เพียงชิ้นเดียวเท่านั้น ทำให้สามารถจัดการกับงานเชื่อมที่แตกต่างกันได้ถึงสามงาน มิฉะนั้นอาจต้องใช้ระบบที่ไม่ใช้หุ่นยนต์ถึงสามระบบ

การเชื่อมเสียดทานหมุนกวนโดยใช้หุ่นยนต์สำหรับตัวเรือนแบตเตอรี่ใน KUKA cell4_FSW ทั้งสองเซลล์

การเชื่อมเสียดทานหมุนกวนโดยใช้หุ่นยนต์สำหรับตัวเรือนแบตเตอรี่ใน KUKA cell4_FSW ทั้งสองเซลล์

คุ้มค่าและคล่องตัว คือคำนิยามของการผลิตกล่องใส่แบตเตอรี่สำหรับรถยนต์ไฟฟ้า

“โซลูชันนี้ช่วยประหยัดได้ถึงสองระบบรวมถึงค่าใช้จ่ายที่เกี่ยวข้องกับบุคลากรและพื้นที่การผลิตสำหรับปริมาณการผลิตที่เท่ากัน” Patxi Blanco กล่าว โซลูชันของ KUKA นั้นคุ้มค่าอย่างมาก: หุ่นยนต์เชื่อมเสียดทานหมุนกวนสามารถใช้งานได้ถึง 95 เปอร์เซ็นต์ เนื่องจากสามารถนำอุปกรณ์เข้าออกพื้นที่ปลอดภัยของตัวหุ่นยนต์เองในระหว่างกระบวนการเชื่อมได้ ข้อได้เปรียบที่สำคัญอื่น ๆ ได้แก่: หุ่นยนต์ไม่เพียงแค่ทำให้กระบวนการนี้คล่องตัวมากขึ้นเท่านั้น แต่ยังใช้พื้นที่น้อยลงอีกด้วย

ข้อได้เปรียบคือ การติดตั้งที่รวดเร็วและราบรื่น

เราจึงไม่หยุดอยู่เพียงแค่สองระบบและซื้อเพิ่มเข้ามาอีก สามปีต่อมา ไม่ได้มีเพียงแค่กระบวนการเชื่อมด้วยหุ่นยนต์ง่าย ๆ เท่านั้นก็เกิดขึ้น แต่การผลิตทั้งหมดยังเปลี่ยนเป็นระบบอัตโนมัติอีกด้วย ในเซลล์ KUKA cell4_FSW ทั้งสามเซลล์ ตอนนี้หุ่นยนต์ทั้งแปดตัวทำงานในสี่ขั้นตอน เพื่อผลิตตัวเรือนแบตเตอรี่จากอะลูมิเนียมอัลลอยต่าง ๆ ตามข้อกำหนดที่เข้มงวด โดยจะเชื่อมแผ่นฐานเป็นขั้นตอนแรกและลบคมเป็นขั้นตอนที่สอง เมื่อแผ่นฐานเสร็จแล้ว หุ่นยนต์จะเชื่อมโครงเข้ากับแผ่นฐาน จากนั้นจะลบคมกล่องใส่แบตเตอรี่ทั้งหมดในขั้นตอนที่สี่ ซึ่งเป็นขั้นตอนสุดท้าย “เรามีการดำเนินการประกอบและทดลองใช้งานก่อนที่โรงงานของเราใน Augsburg ลูกค้ายอมรับในระบบที่โรงงานแห่งนี้ ซึ่งทำให้การติดตั้งบนไซต์งานดำเนินไปอย่างรวดเร็วและราบรื่น” Patxi Blanco กล่าวถึงโครงการขับเคลื่อนด้วยพลังงานไฟฟ้าที่มีมาอย่างยาวนาน

การเชื่อมเสียดทานหมุนกวนเพื่อความแม่นยำสูงสุด

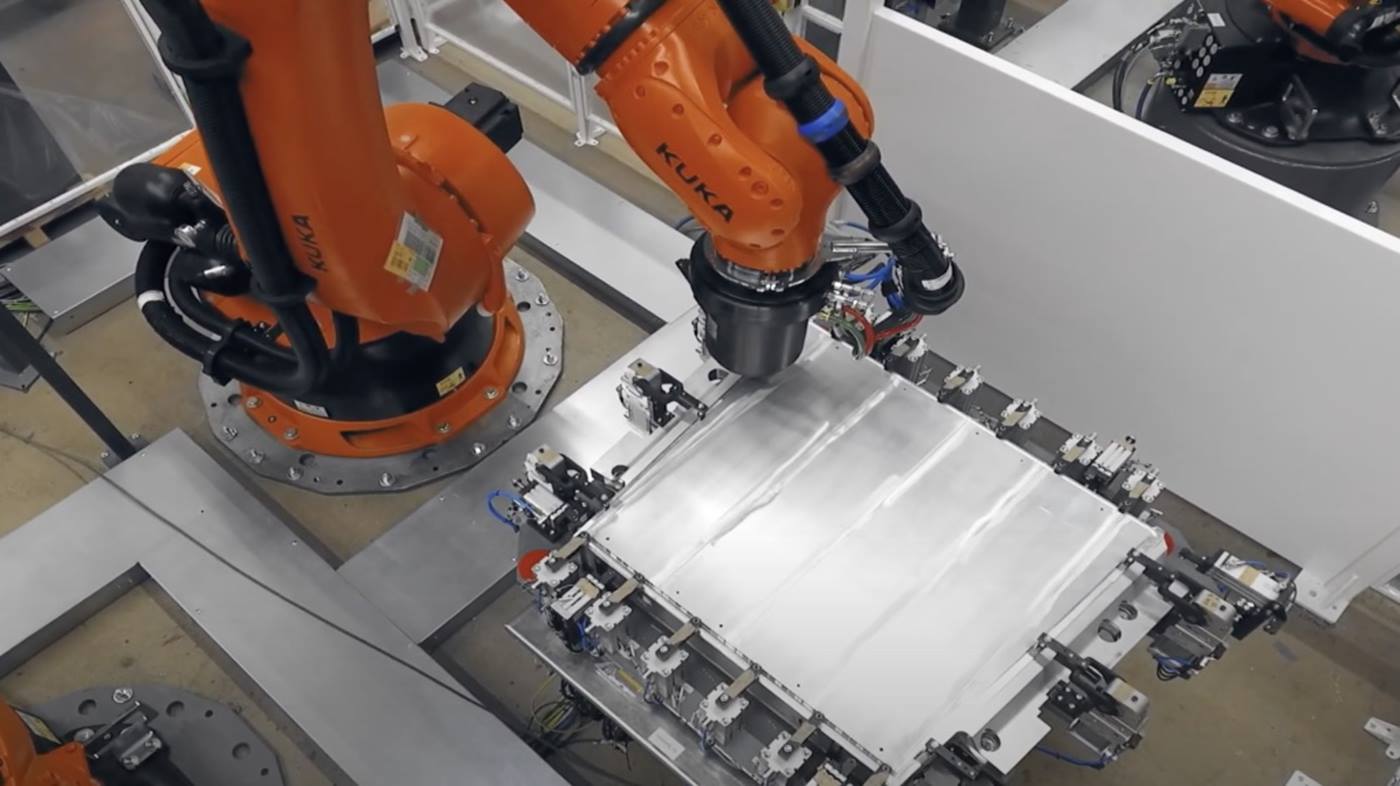

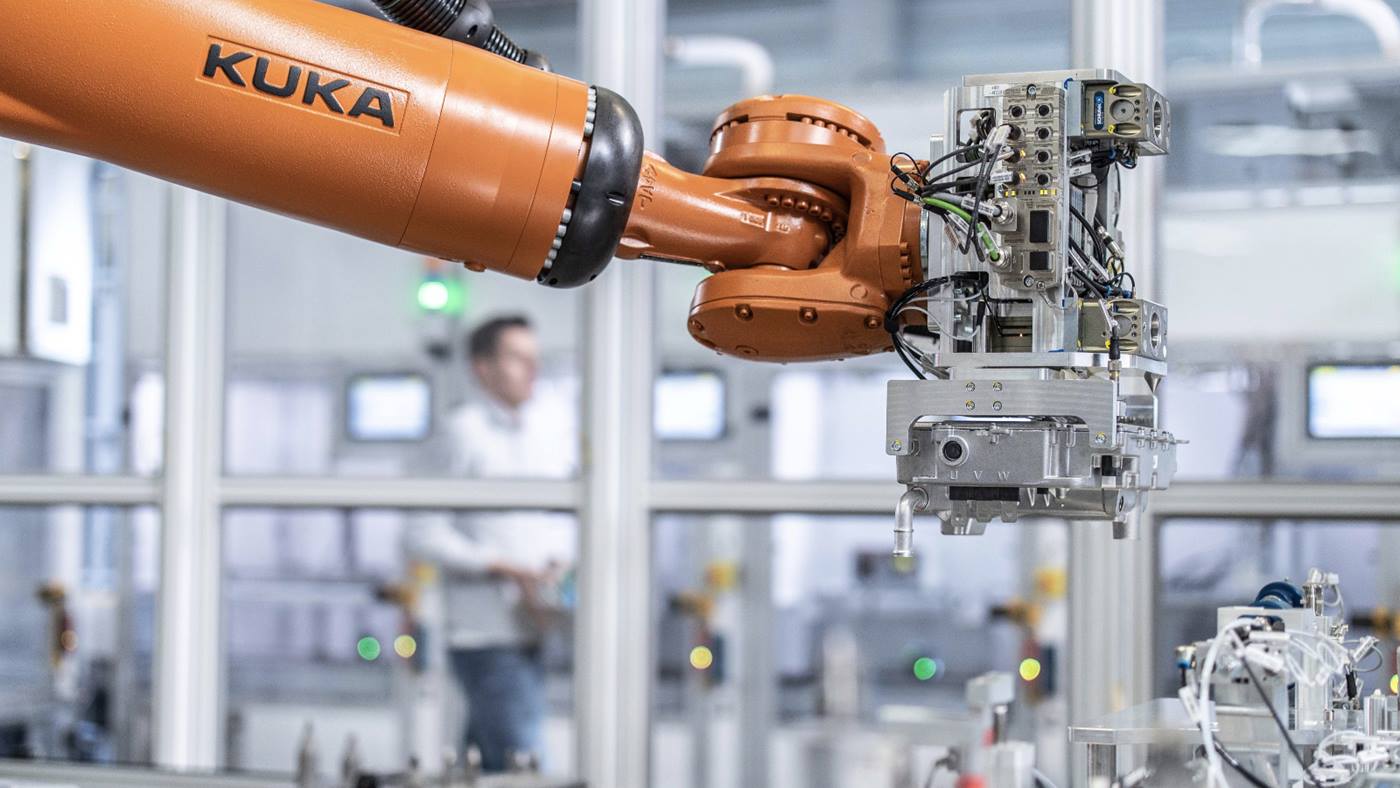

นอกเหนือจากประสิทธิภาพทางเศรษฐกิจที่โดดเด่นแล้ว KUKA cell4_FSW ซึ่งเป็นเซลล์เชื่อมเสียดทานหมุนกวนที่ได้รับการพัฒนาขึ้นเพื่อตลาดการขับเคลื่อนด้วยพลังงานไฟฟ้าที่กำลังเติบโตโดยเฉพาะยังใช้งานได้หลากหลายและสามารถกำหนดค่าได้หลายแบบอีกด้วย Stefan Fröhlke อธิบายว่า “ความแม่นยำของแนวรอยเชื่อมที่น้อยกว่า 0.5 มิลลิเมตรทำให้รอยเชื่อมมีความแม่นยำสูงและสมบูรณ์แบบ” การควบคุมแนวรอยเชื่อมได้อย่างแม่นยำนั้นเกิดจากการใช้งาน KR FORTEC 500 R2830 MT ซึ่งสร้างความประทับใจให้จากความแข็งแกร่งสูงและอายุการใช้งานที่ยาวนาน ในทางกลับกัน การปรับเทียบแนวที่แม่นยำโดยใช้เลเซอร์ช่วยเพื่อชดเชยการเบี่ยงเบนของแนวก็มีบทบาทสำคัญในการทำให้มั่นใจว่ารอยเชื่อมในการเชื่อมเสียดทานหมุนกวนนั้นจะตรงตามข้อกำหนดที่เข้มงวดในด้านความรัดกุมและการชนปะทะด้วยเช่นกัน

เครื่องมือที่ทนทานรับประกันได้ถึงผลผลิตที่สูง

ในระหว่างการพัฒนา อายุการใช้งานของเครื่องมือในการเชื่อมเสียดทานหมุนกวนกลายเป็นความท้าทายอย่างหนึ่ง การปรับปรุงไหล่และหมุดหุ่นยนต์อย่างต่อเนื่องโดยการใช้วัสดุและทำการเคลือบใหม่สามารถยืดอายุการใช้งานของเครื่องมือได้อย่างมาก “เครื่องมือที่ทนทานช่วยเพิ่มผลผลิตให้กับลูกค้าเป็นสองเท่า นอกจากนี้ การทำสต็อกสินค้าเพิ่มเติมยังทำให้เราสามารถจัดหาสินค้าภายในสองสามวันหากจำเป็นได้อีกด้วย” Patxi Blanco กล่าว

KR FORTEC 500 R2830 MT เชื่อมแผ่นฐานติดกับโครง

KR FORTEC 500 R2830 MT เชื่อมแผ่นฐานติดกับโครง

การขับเคลื่อนด้วยพลังงานไฟฟ้า เรื่องราวแห่งอนาคต

โครงการระยะยาวได้สร้างความร่วมมือที่ดีระหว่าง KUKA และซัพพลายเออร์ยานยนต์ และพวกเขาก็อยู่ระหว่างการเจรจาเกี่ยวกับแพลตฟอร์มแบตเตอรี่แบบใหม่ นั่นหมายความว่า KUKA ไม่เพียงแค่จัดหาระบบและวิศวกรรมเท่านั้น แต่ยังมีความเชี่ยวชาญในด้านกระบวนการที่สำคัญในการสนับสนุนการพัฒนานวัตกรรมใหม่ ๆ อย่างจริงจังด้วย เพราะสิ่งหนึ่งที่แน่นอนคือ ความต้องการรถยนต์ไฟฟ้าและที่ยึดแบตเตอรี่จะเพิ่มขึ้นอย่างต่อเนื่องในอนาคต ผู้เชี่ยวชาญคาดการณ์ว่าภายในปี 2032 รถยนต์ไฟฟ้าจะได้รับการจดทะเบียนในเยอรมนีเป็นครั้งแรกมากกว่ารถยนต์ที่ใช้เครื่องยนต์สันดาปภายใน นั่นก็เป็นเพราะรถยนต์ไฟฟ้ามีอัตราการปล่อยก๊าซคาร์บอนไดออกไซด์ในระดับต่ำ และเหตุผลนี้เองที่เพิ่มความต้องการตัวเรือนแบตเตอรี่ ที่ไม่เพียงแค่น้ำหนักเบาเท่านั้น แต่ต้องมีความแข็งแกร่งพอกันด้วย