摩擦撹拌接合:高品質、経済性、そして持続可能性

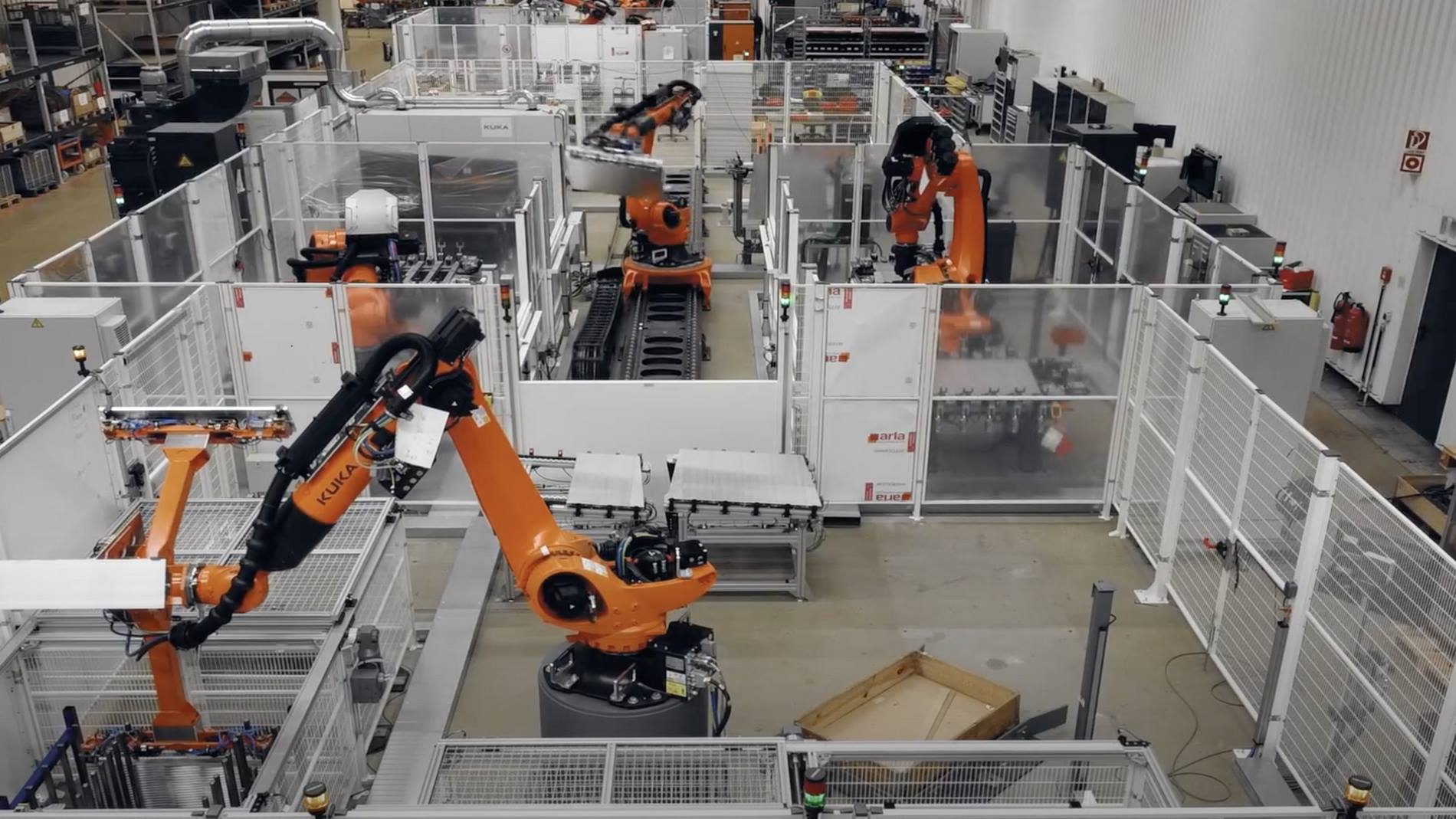

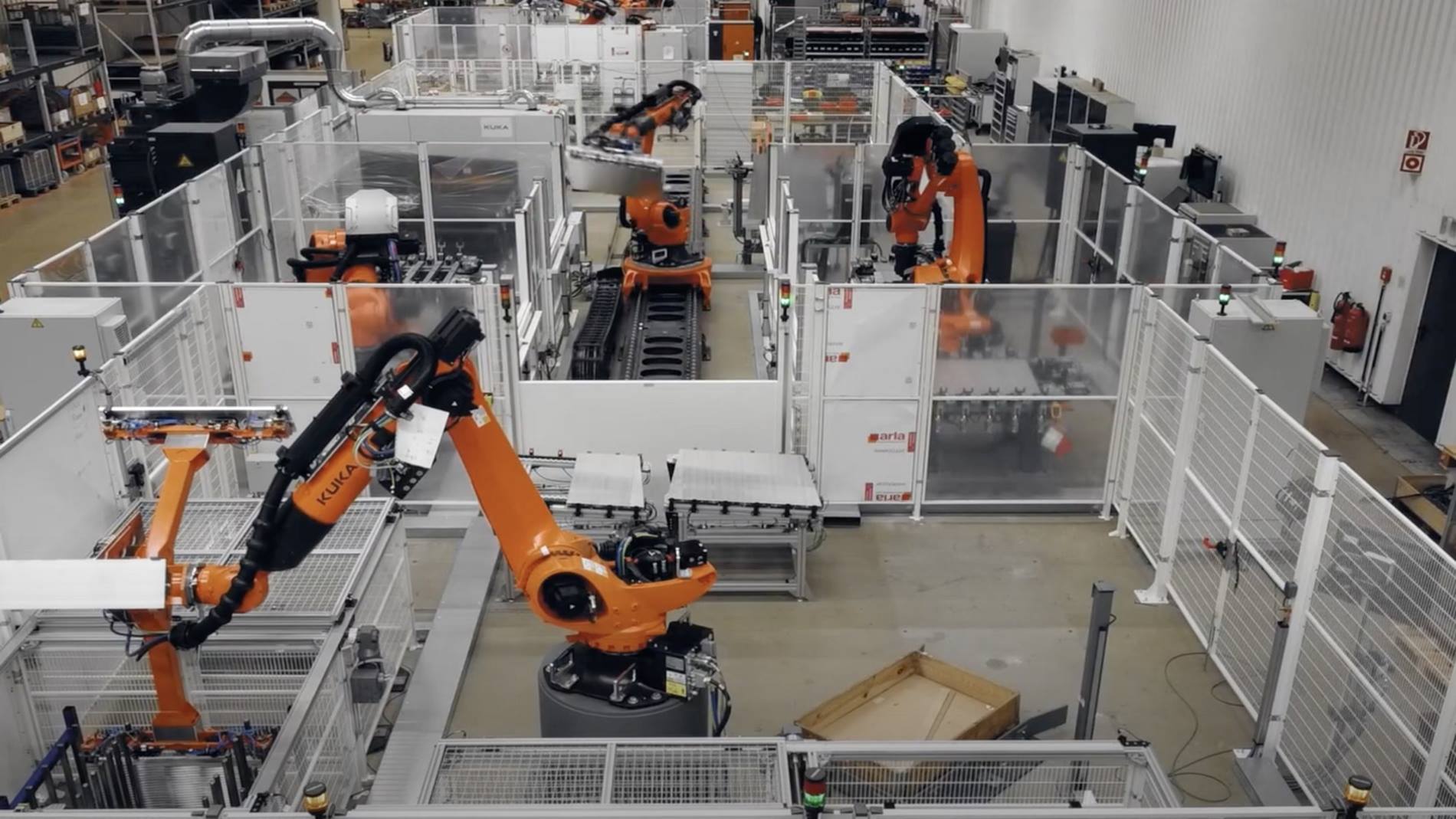

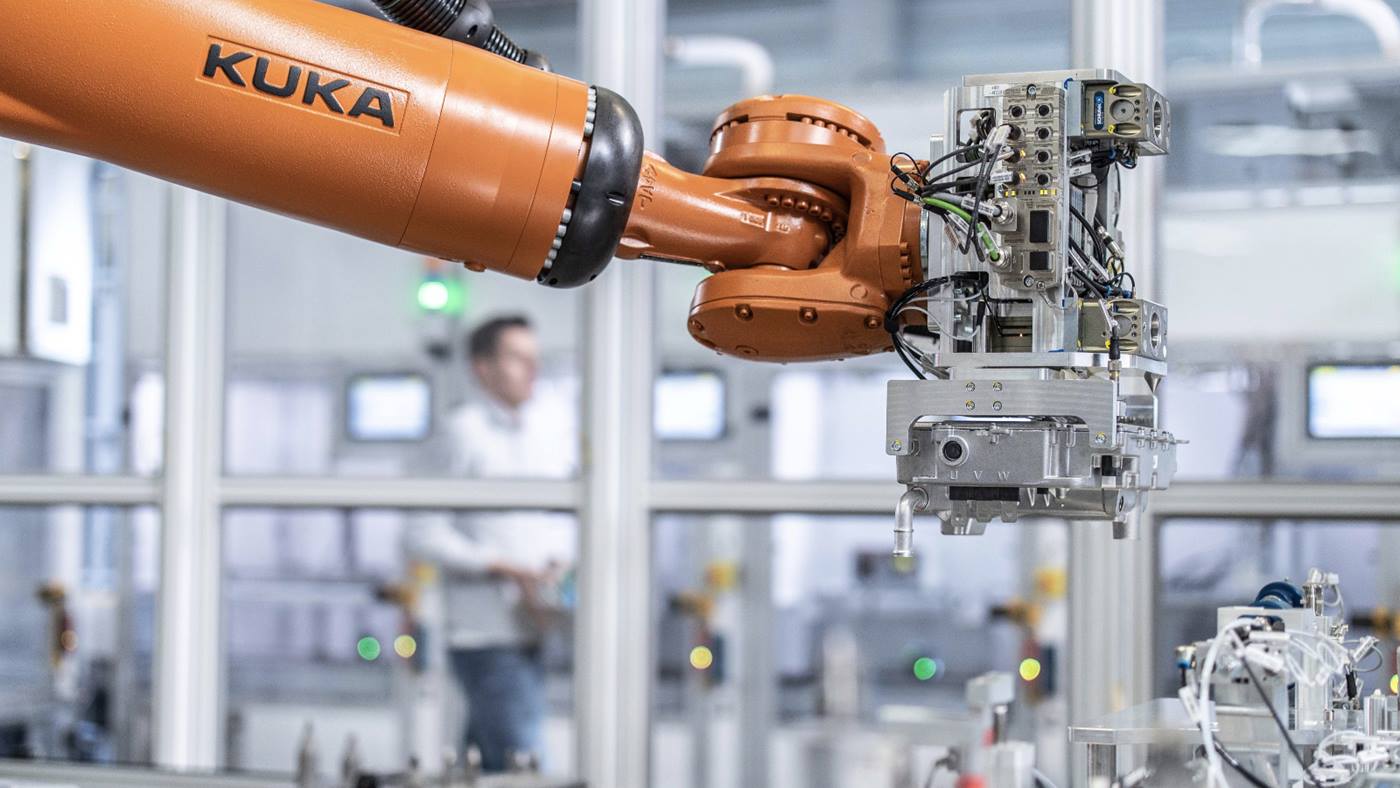

ポルトガルの大手自動車部品サプライヤーでは、2022年からKR FORTECを用いた摩擦攪拌接合用アプリケーションモジュール3台のcell4_FSWセルを含め、KUKA製ロボット8台を導入しています。これらのロボットは、おそらく運転の未来になるべきものをサポートしているのです。電気自動車バッテリーのハウジングは、車両をできるだけ軽くするため、さまざまなアルミニウム合金で作られています。このテーマでは、特にFSWプロセスが重要となります。これは、ロボットを使ったプロセスが最高の溶接品質と高い経済性を実現するだけでなく、わずかなエネルギー消費によってグリーンテクノロジーと見なされるからです。電気自動車バッテリー用ホルダーの生産は、まったく新しい次元に突入しています。お客様によると、摩擦攪拌接合の1 mあたりのコストは、ガスシールド溶接向けのワイヤ消費量よりもすでに安くなっているとのことです。

eモビリティのための全自動接合

eモビリティは世界的にも成長を続けています。電気自動車の心臓部であるバッテリーは、押出形材を不活性ガスで溶接したフレームを、板金プレートまたは二重壁押出形材で閉じたハウジングで車両フロアに取り付けられています。KUKAは、数年前からこのハウジングの製造をサポートしており、すでに3種類のシステムを供給しています。KUKAのグローバルキーアカウントマネージャーであるPatxi Blancoは、「当社は、個々の溶接作業から全自動生産ラインまで、お客様のご要望とともに成長してきました」と語り、軽量バッテリーハウジングのプロセスに当初から携わっています。

バッテリーボックスの継ぎ目に対する高い要件

このきっかけは、2019年、お客様がまだ他メーカーのシステムタイプを使われており、溶接の品質に満足されていなかったころのことでした。電気自動車向けバッテリーハウジングでは、接合部の要件が非常に特殊です。ハイブリッド車とは異なり、電気自動車のバッテリーは大きく重いため、床に直接組み込まれています。このため、ハウジングには高い剛性とともに、床との一体化により、耐衝撃性が求められます。KUKAのプロセスソリューションのシニアマネージャーであるStefan Fröhlkeは、「これは、大きな力に耐えなければならないということです」と説明します。

経済的かつダイナミック:電気自動車用電池ボックスの製造工程

「このソリューションにより、同じ生産量であれば、2つの工場とそれに伴う人件費や生産スペースによるコストを削減することができます」と、Patxi Blancoは説明します。KUKAのソリューションは、極めて経済的です。摩擦攪拌接合ロボットは、接合中、すでに別の安全エリアで治具の出し入れができるため、最大で能力の95%を使用できます。さらなるメリットとして、ロボットによってプロセスがよりダイナミックになるだけでなく、必要なスペースが少なくて済みます。

長所: 短時間でスムーズな設置

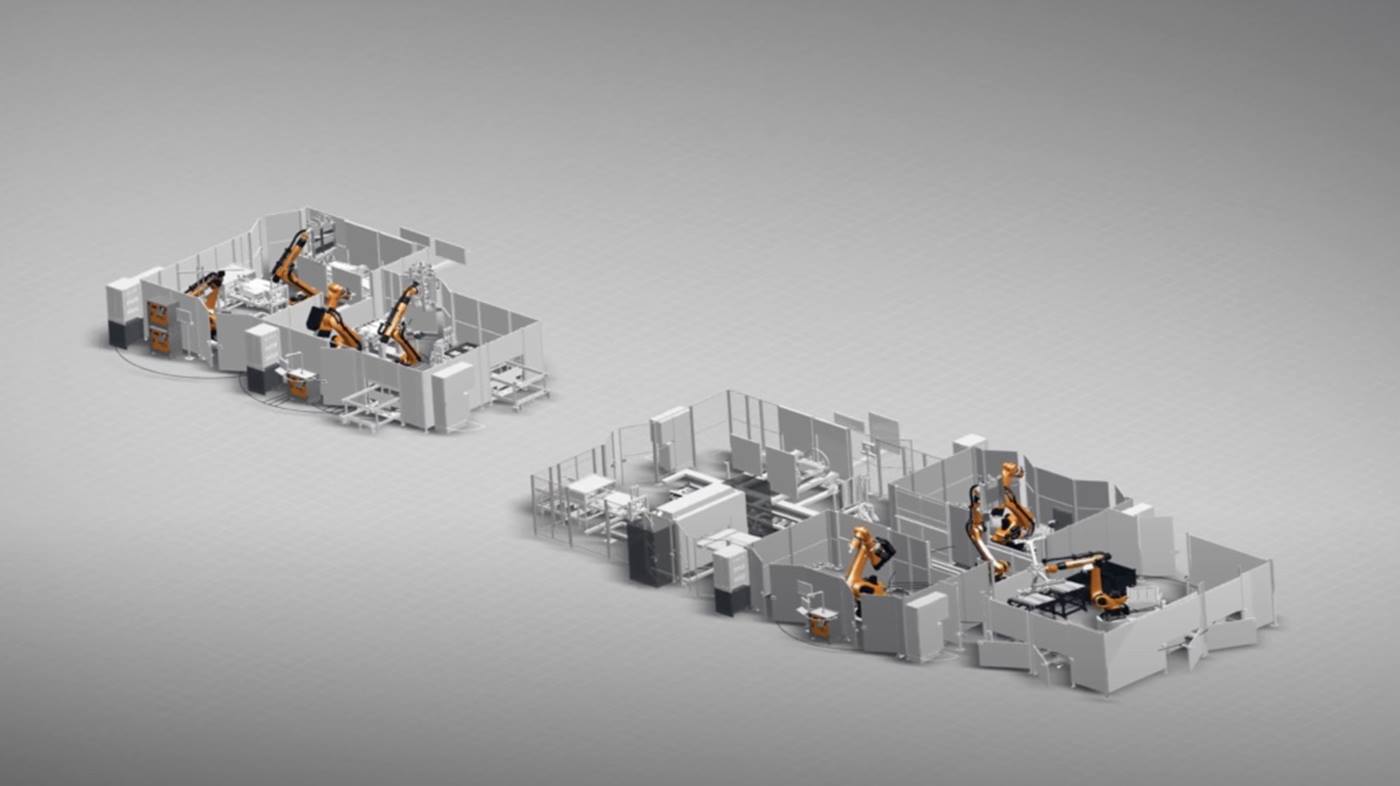

そのため、システムは2つのみとなりました。3年後、ロボットを使った単純な接合工程だけでなく、生産全体が自動化されました。3台のKUKA cell4_FSWセルでは、現在8台のロボットが4つのステップを担当し、高い要件に基づき、異なるアルミニウム合金からバッテリーハウジングを製造しています。まずベースプレートを接合し、2つ目のステップでバリ取りを行います。プレートが完成したら、ロボットがフレームをベースプレートに接合し、最後のステップ4でバッテリーボックス全体のバリ取りを行います。「構築とコミッショニングは、アウグスブルクの自社工場で行われました。そこでお客様が検収を行い、現場での設置も迅速かつスムーズに進みました。」と、エレクトロモビリティの長期プロジェクトについて、Patxi Blancoは語ります。

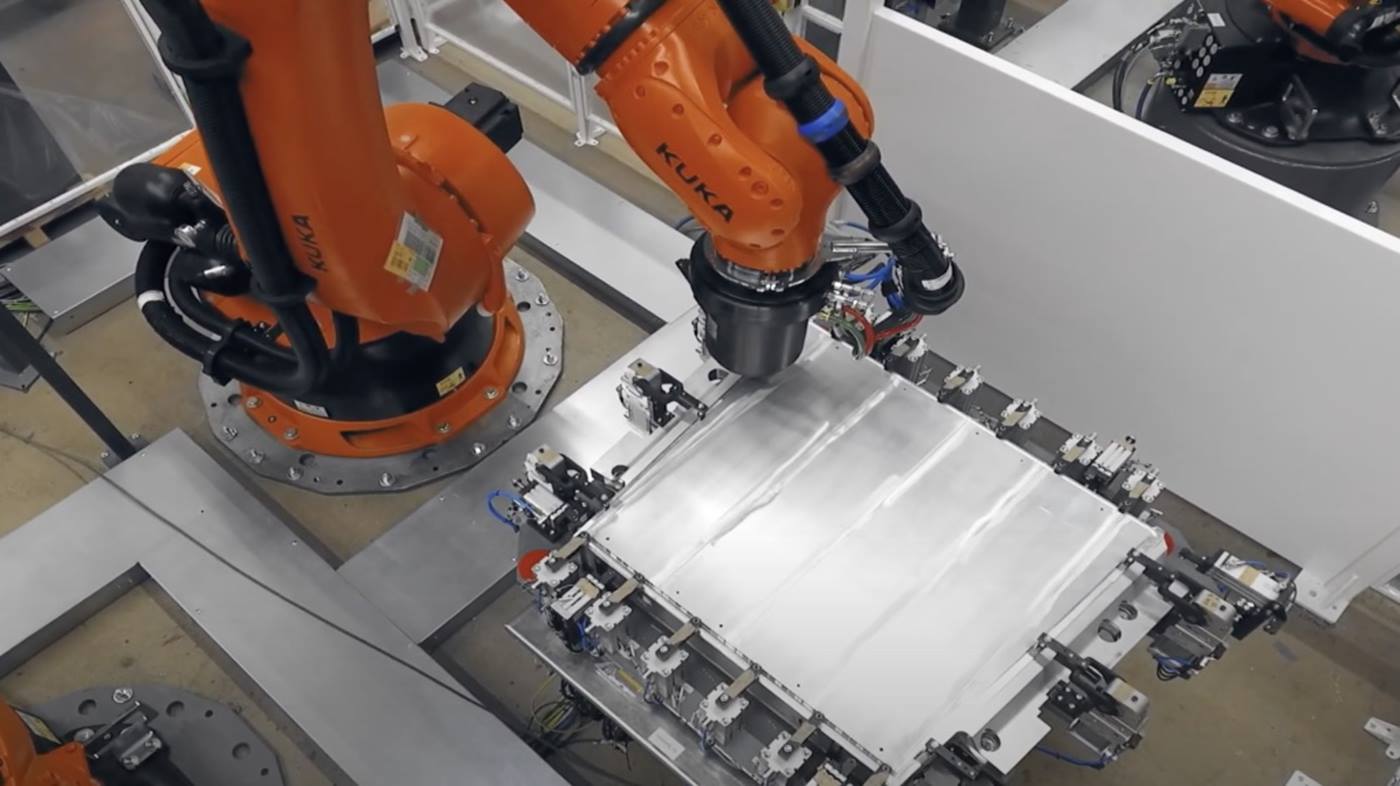

摩擦攪拌接合による高精度な接合

摩擦攪拌接合セルであるKUKA cell4_FSWは、成長するeモビリティ市場向けに特別に開発され、優れた経済性に加え、最大限の汎用性と構成オプションを提供します。「0.5 mm以下のウェブ精度により、高精度かつ最適な接合部を実現することができます」とStefan Fröhlkeは説明します。正確なウェブガイドは、高い剛性と長寿命が特徴のKR FORTEC 500 R2830 MTを採用したころによるものです。一方、摩擦攪拌接合の接合部が気密性と衝突プロセスに対する高い要求を満たすためには、レーザーによる正確なウェブキャリブレーションでウェブの偏差補正において重要な役割を果たします。

Eモビリティ - 未来のテーマ

この長期プロジェクトにより、KUKAと自動車部品メーカーとの間には、良好なパートナーシップが生まれ、現在でも、新しいバッテリープラットフォームについて協議を続けています。このように、KUKAはシステムやエンジニアリングだけでなく、必要となるプロセスノウハウも提供し、新しい開発を積極的にサポートしています。これは、確かなことが1つあるからです。電気自動車、それに伴うバッテリーホルダーへの需要は今後も増え続けるということです。専門家は、ドイツにおいて、2032年に初めて電気自動車の登録台数が内燃機関自動車を上回ると想定しています。これにより、CO2排出量の削減が期待できるだけではありません。それに伴い、軽量化だけでなく、それに対応する強度を持つバッテリーハウジングの需要も高まっていくでしょう。