마찰교반용접: 고품질의 경제적이고 지속 가능한 기술

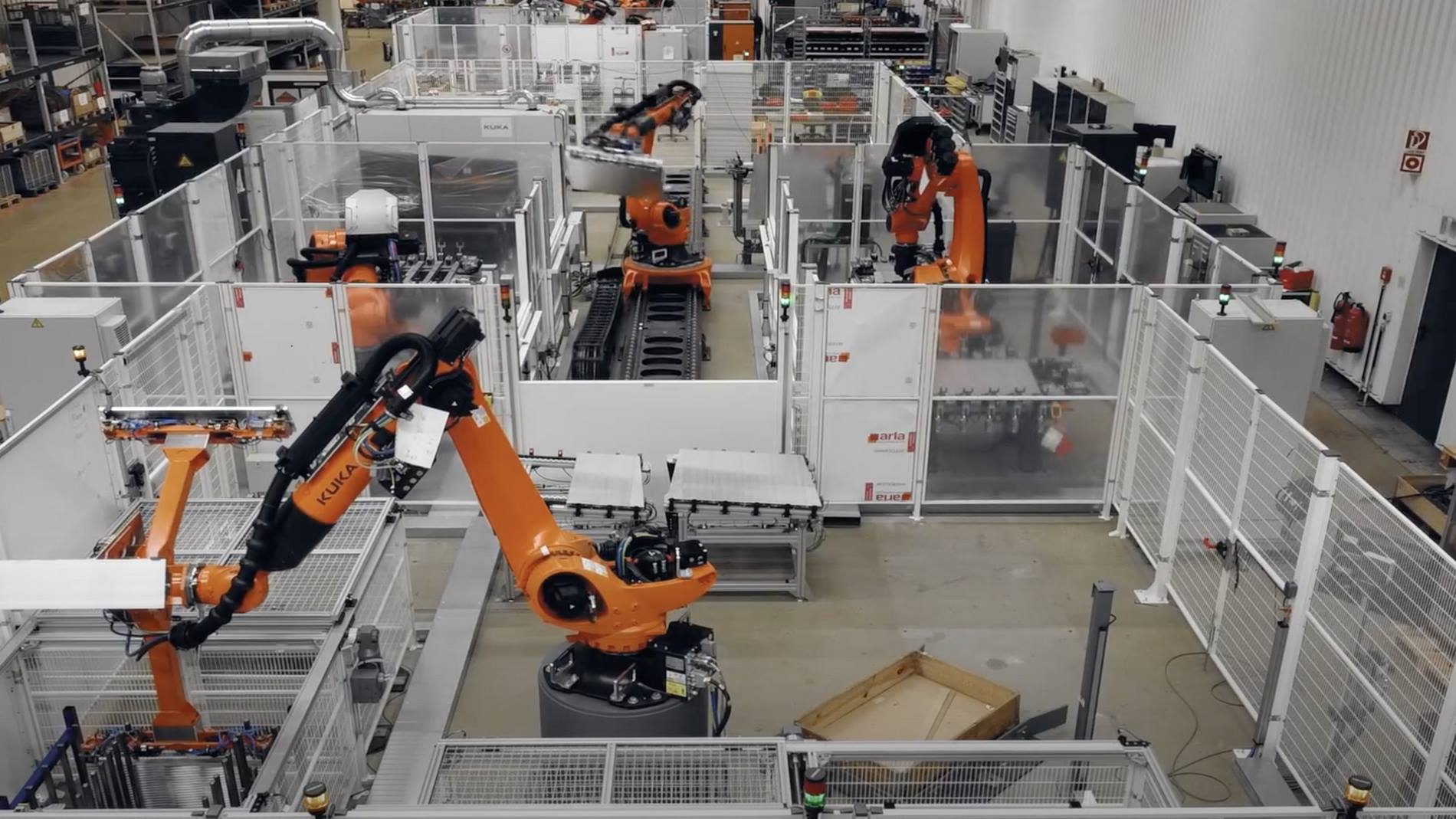

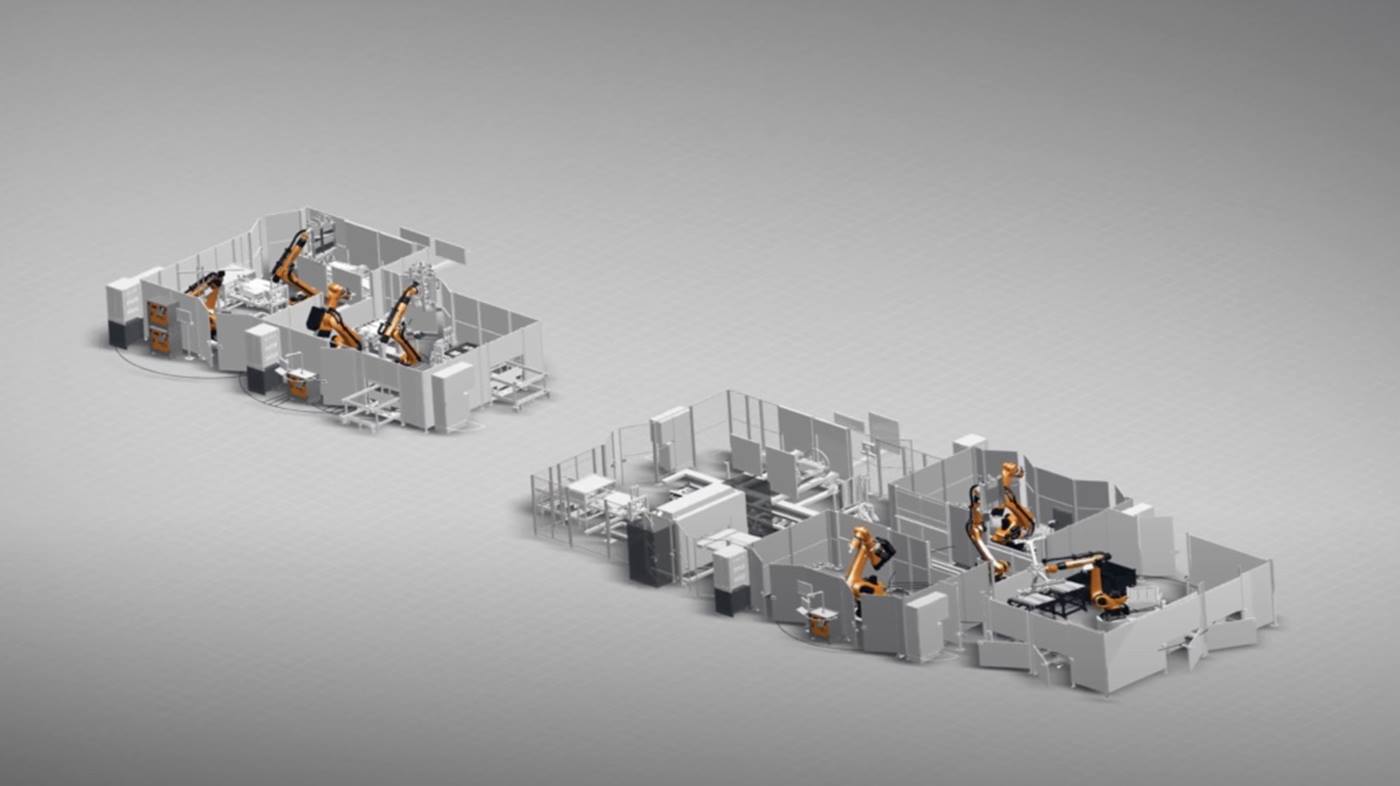

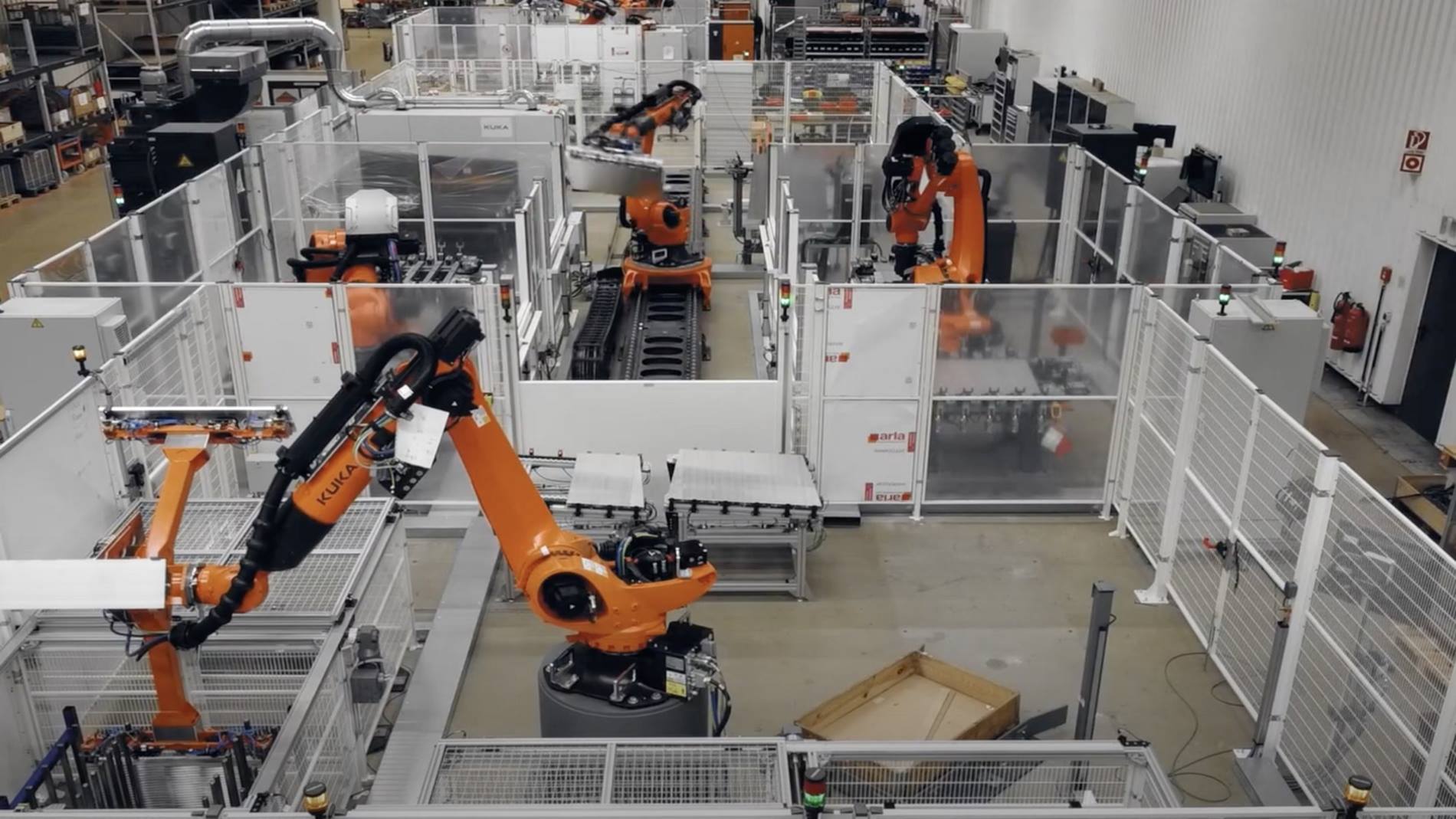

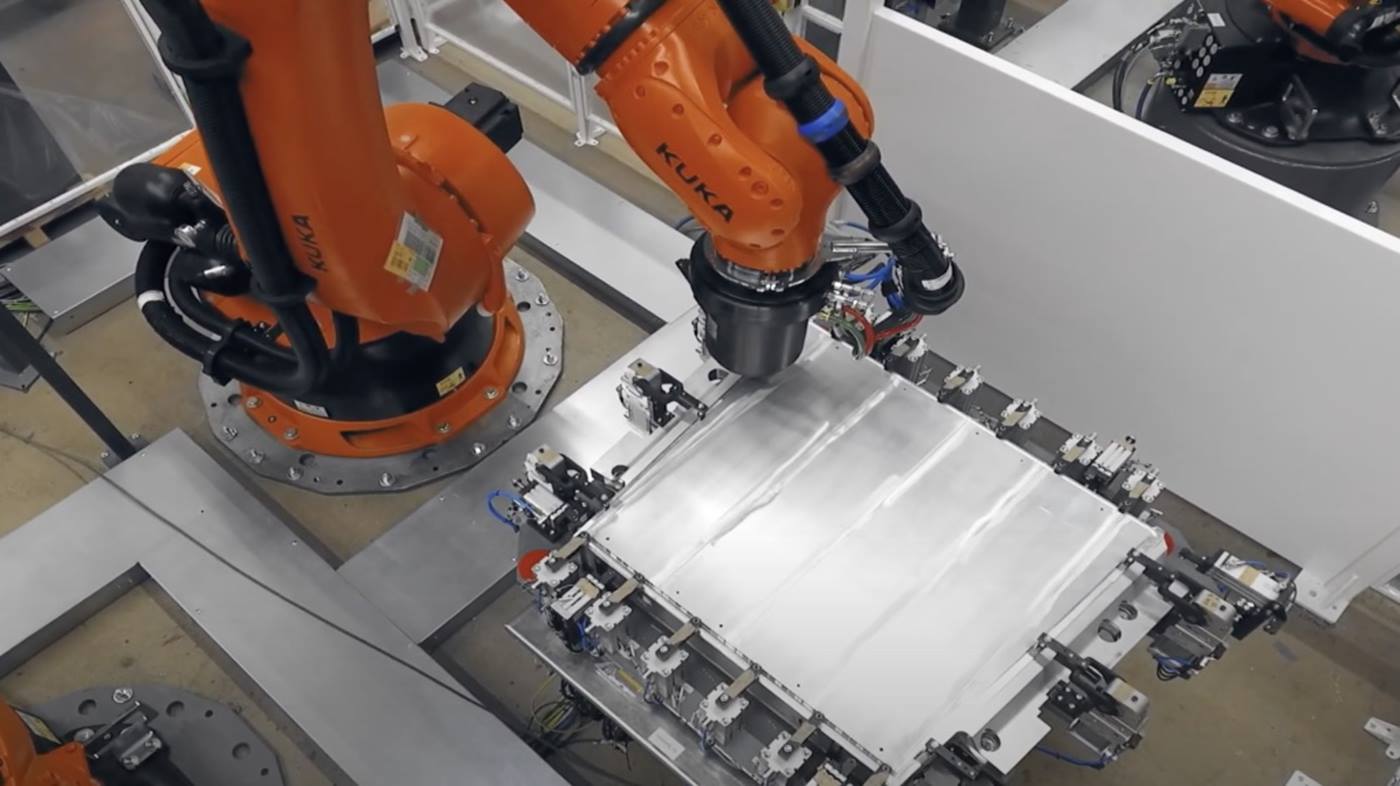

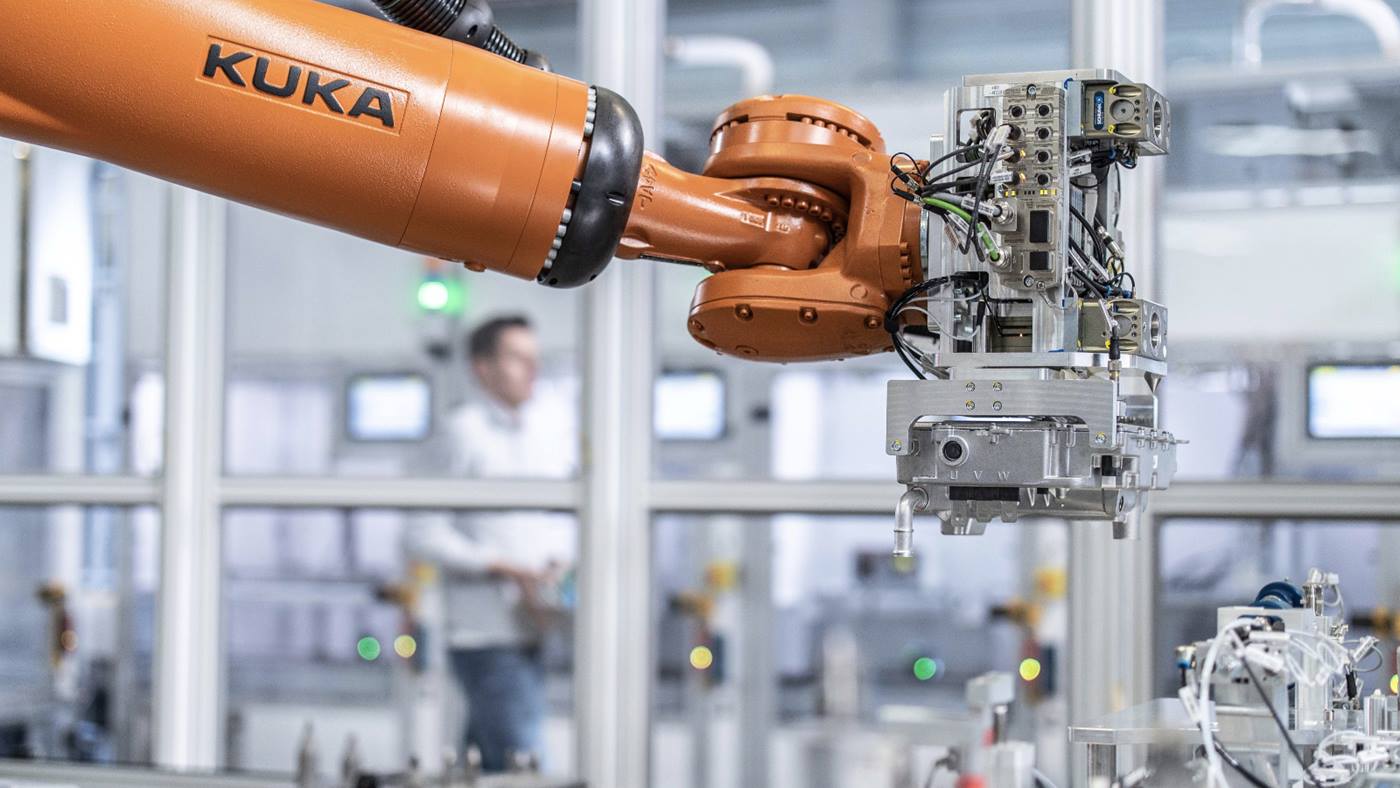

3개의 cell4_FSW 셀에서 KR FORTEC을 이용해 마찰교반용접 작업을 하기 위해 투입된 3대의 애플리케이션 모듈을 합하여 총 8대의 KUKA 로봇이 2022년부터 포르투갈에 위치한 한 주요 자동차 공급업체와 협력하고 있습니다. 드라이빙의 미래가 될 구성품이 여기서 제작되고 있습니다. 가능한 최고 경량의 차량을 위해 다양한 알루미늄 합금으로 제작되는 전기 자동차용 배터리 하우징. 이러한 맥락에서 특히 FSW 공정은 매우 중요한 의미를 갖습니다. 왜냐하면 로봇 기반의 이 공정은 우수한 경제성과 함께 최고의 용접 품질을 제공할 뿐만 아니라 에너지 소비가 적어 친환경 기술로 간주하기 때문입니다. 전기 자동차 배터리용 홀더의 생산이 완전히 새로운 차원으로 격상됩니다. 고객사의 정보에 따르면, 1미터의 마찰교반용접 비용은 오늘날 가스차폐 아크 용접 시 1미터 와이어 소비 비용보다 저렴합니다.