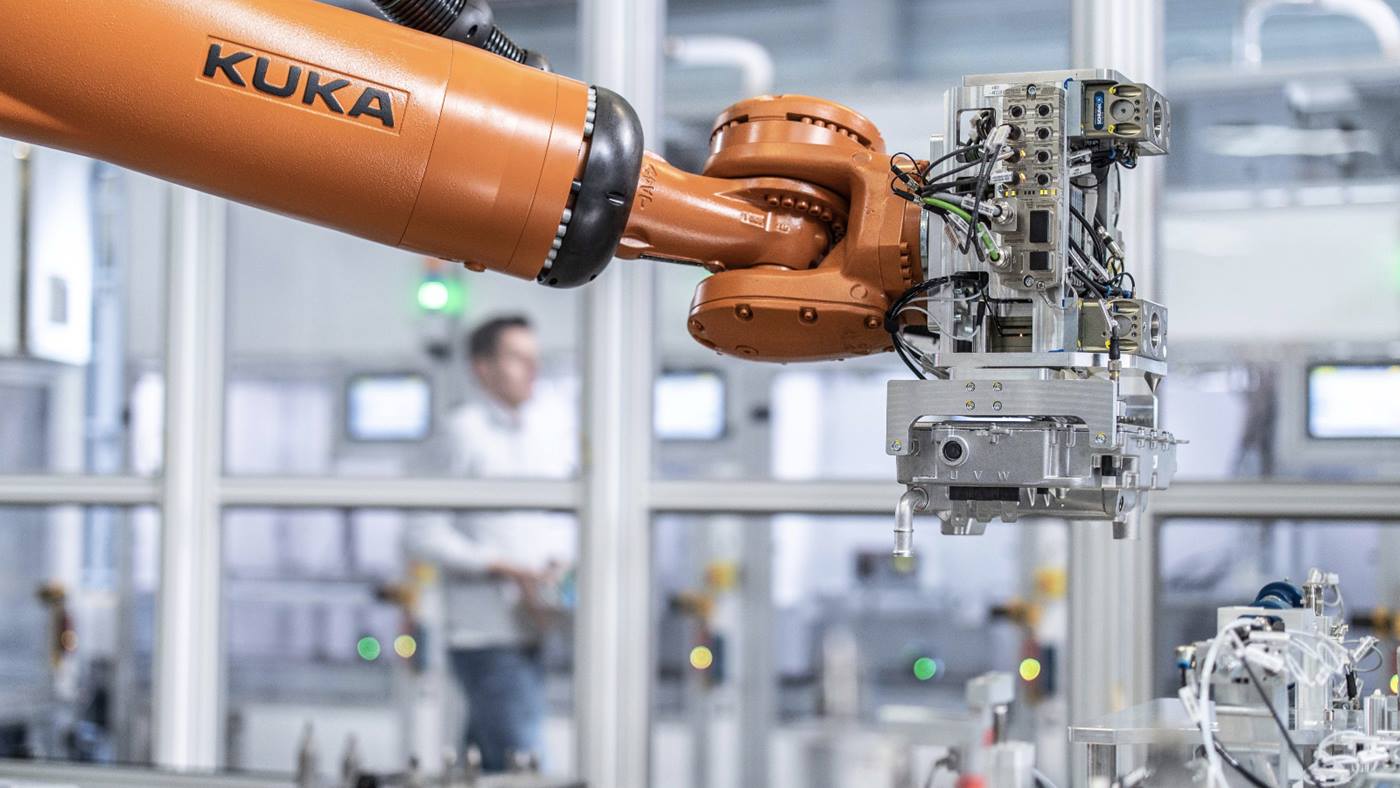

Saldatura a frizione e rimescolamento: alta qualità, economica e sostenibile

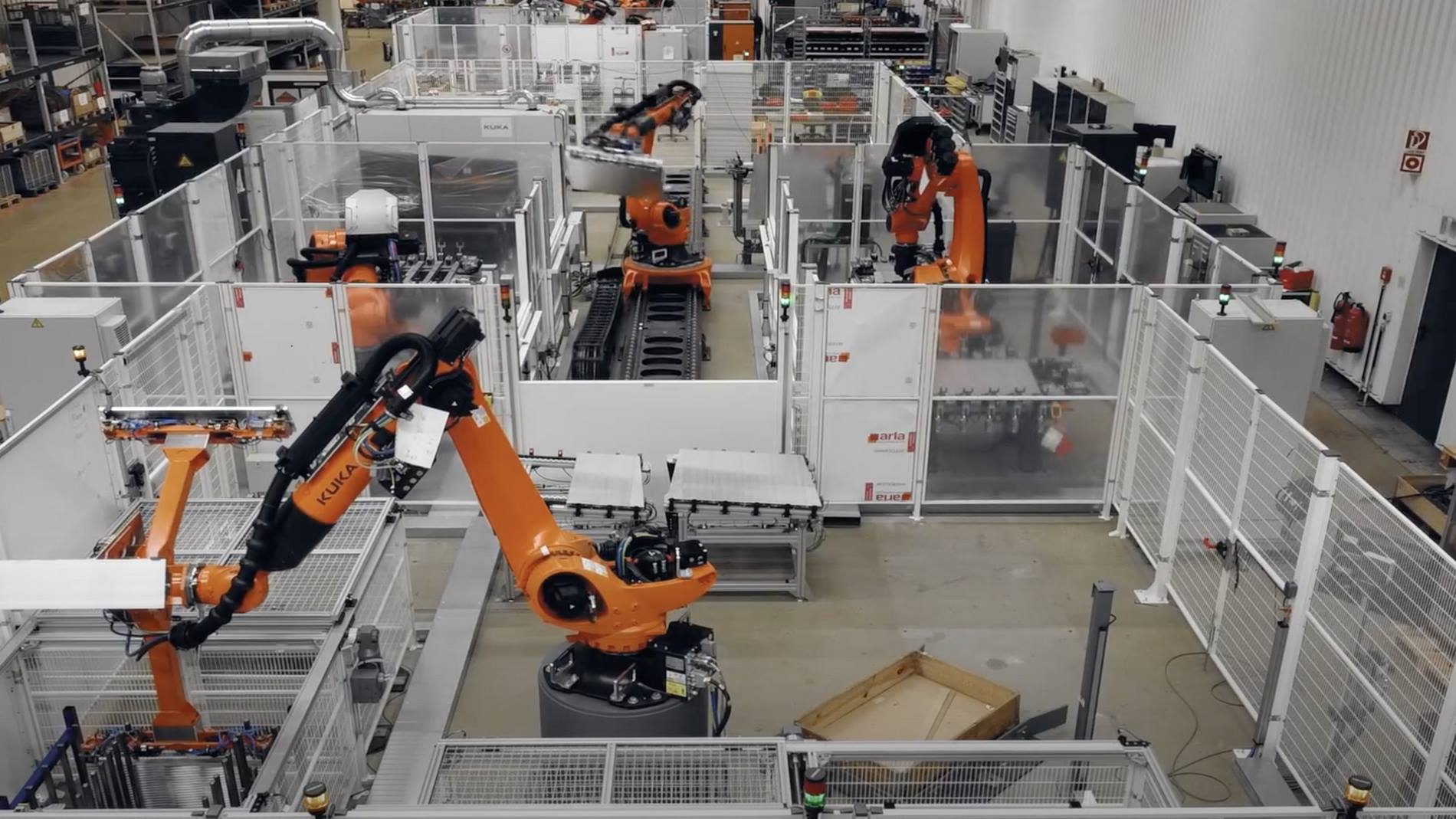

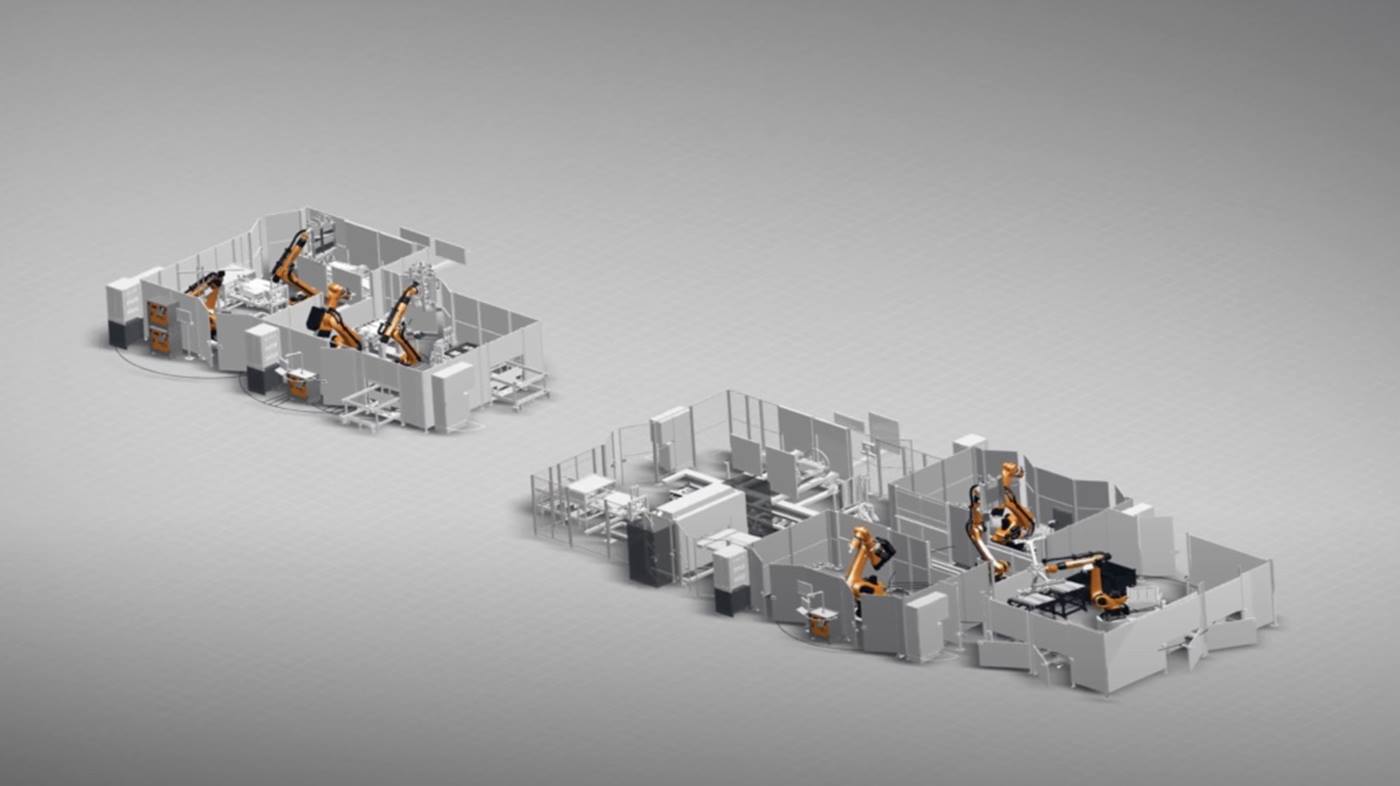

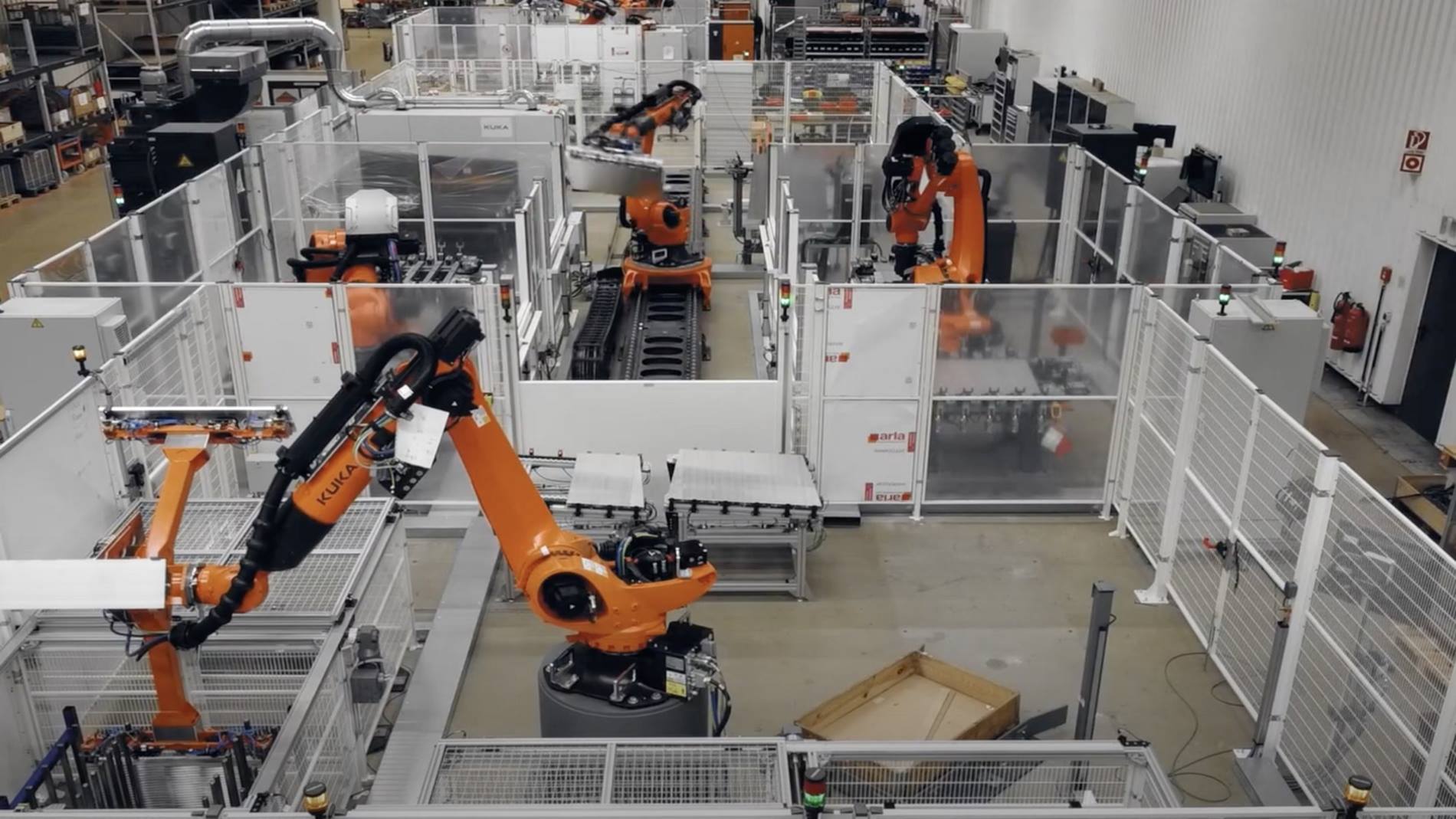

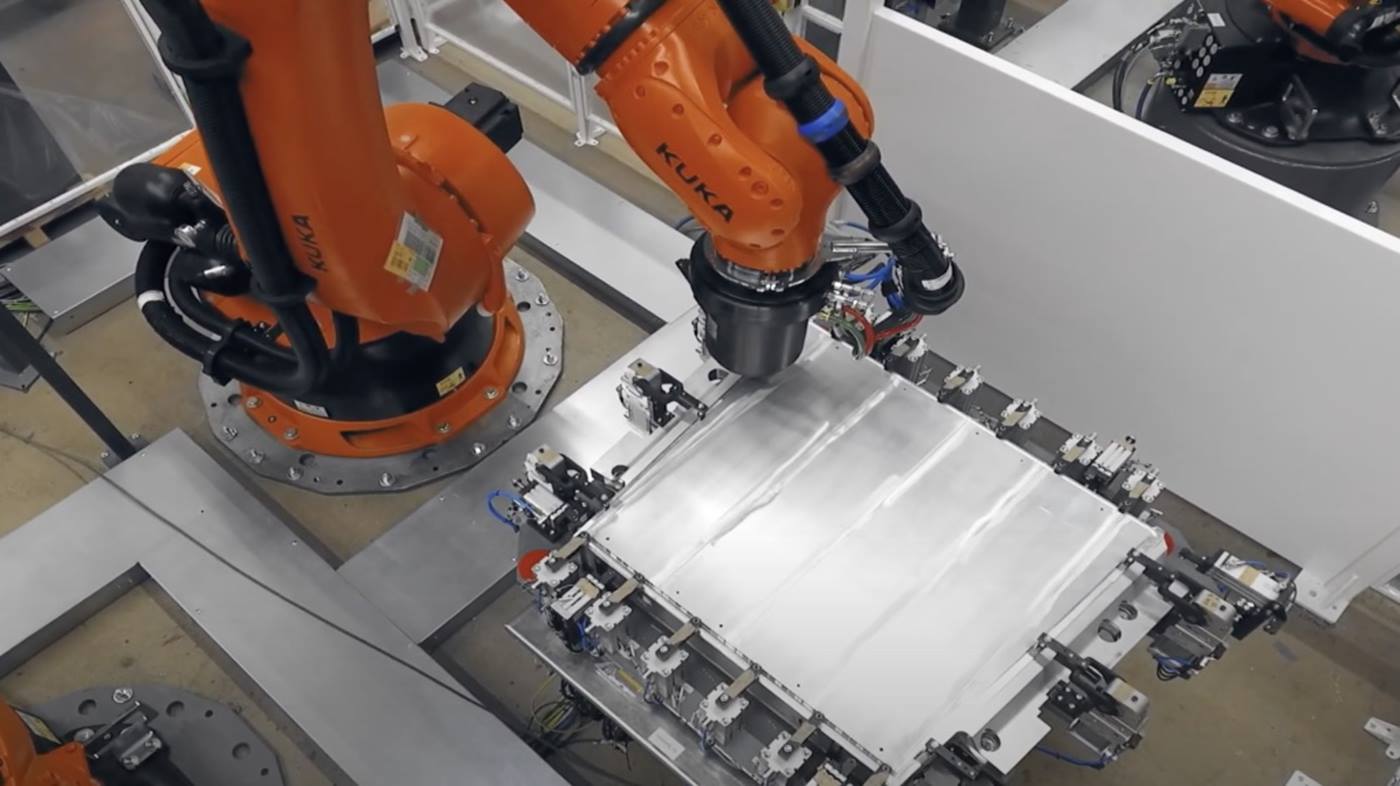

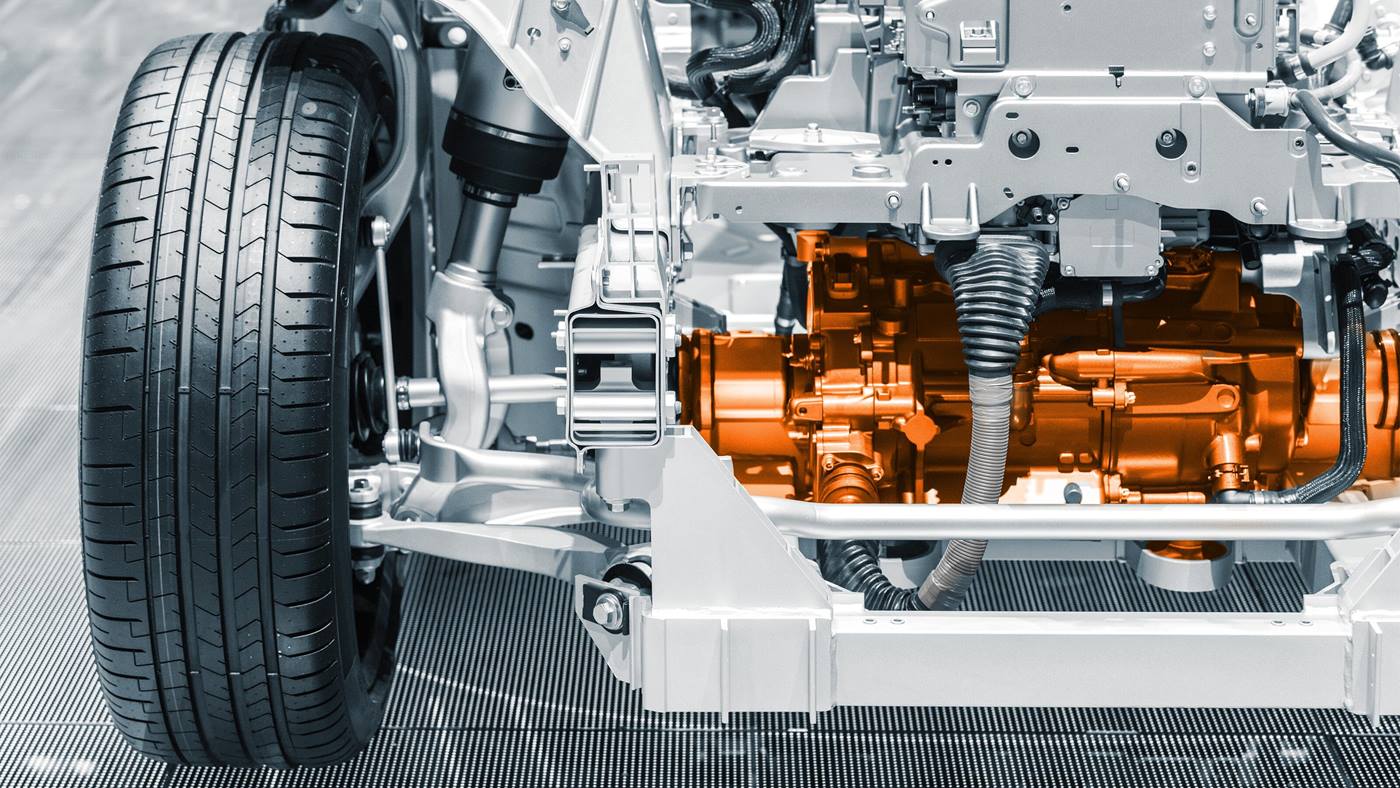

Otto robot KUKA, tra cui tre moduli applicativi per Friction Stir Welding con KR FORTEC in tre celle cell4_FSW, sono in funzione dal 2022 presso un importante fornitore di automobili in Portogallo. Si occupano di quello che probabilmente sarà il futuro della guida: l’alloggiamento della batteria per l'auto elettrica, realizzato in varie leghe di alluminio per rendere il veicolo il più leggero possibile. La procedura FSW, in particolare, riveste un'importanza particolare in questo argomento. Questo perché il processo robotizzato non solo offre la massima qualità di saldatura con un buon rapporto costo-efficacia, ma è anche considerato una tecnologia verde grazie al suo basso consumo energetico. La produzione del supporto per la batteria dell'auto elettrica è stata portata a un livello completamente nuovo. Secondo il cliente, il costo di un metro di saldatura a frizione e rimescolamento è già più conveniente dell'equivalente consumo di filo per la saldatura ad arco.