Rispetto dell’ambiente, risparmio di risorse ed efficienza: la mobilità sarà ripensata in futuro

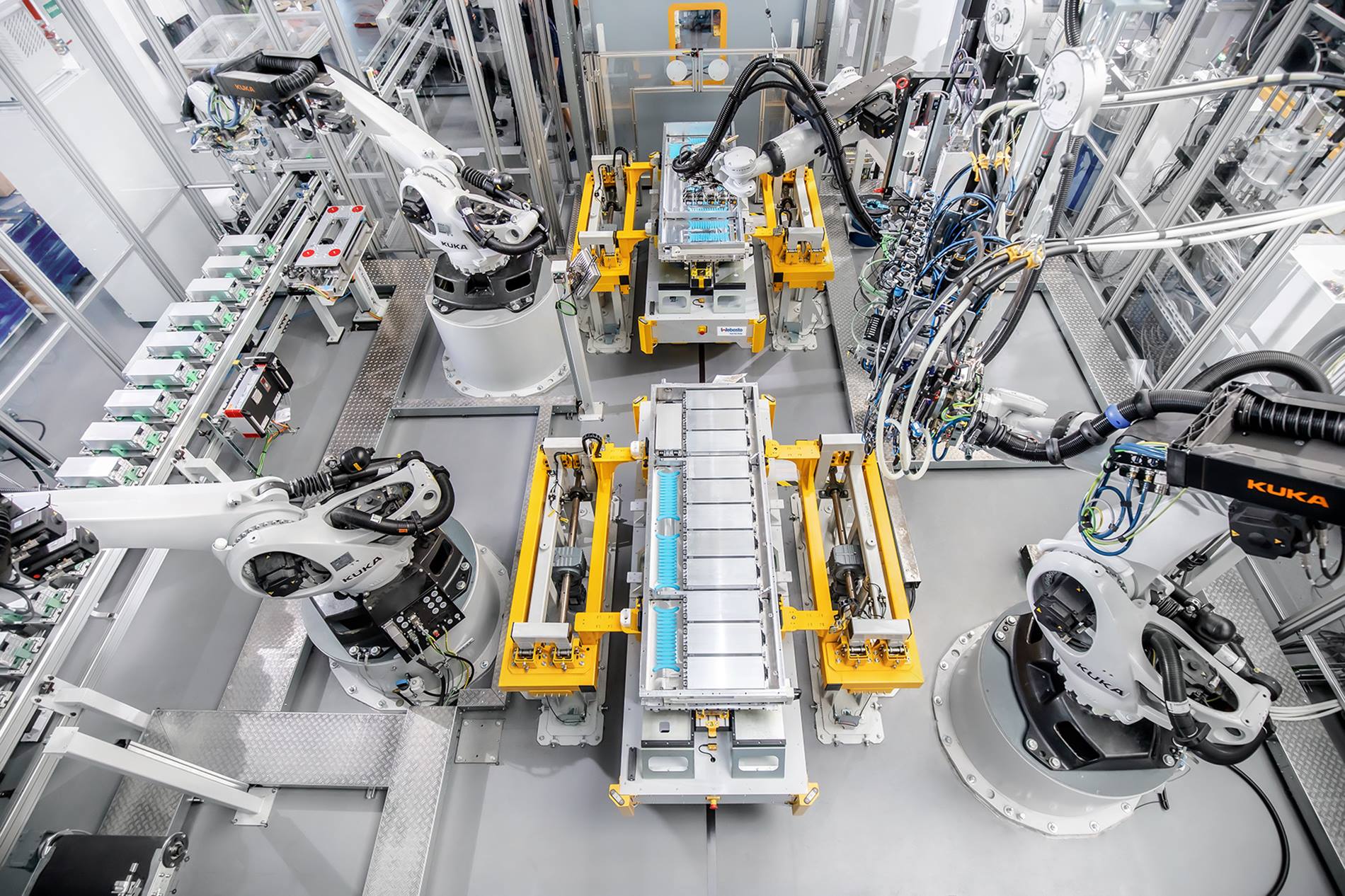

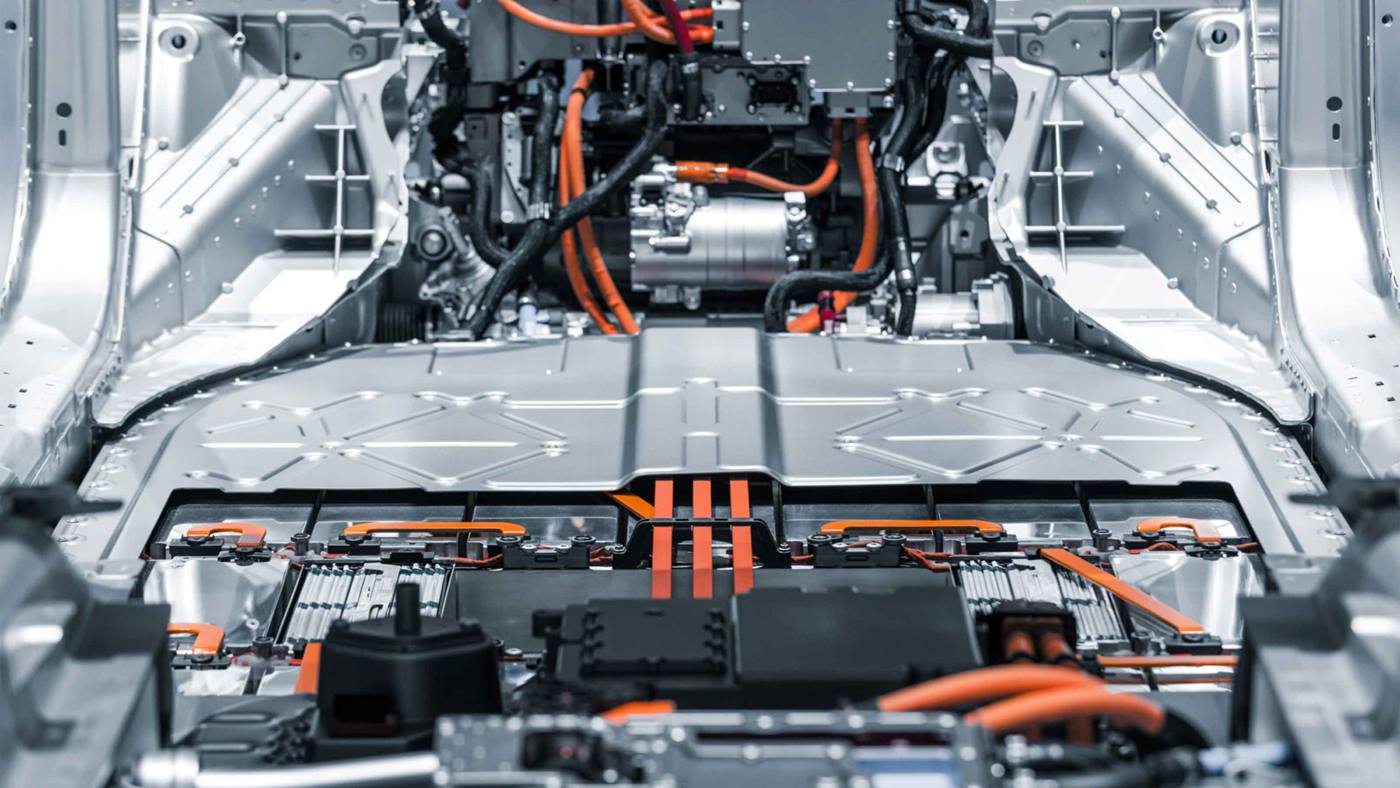

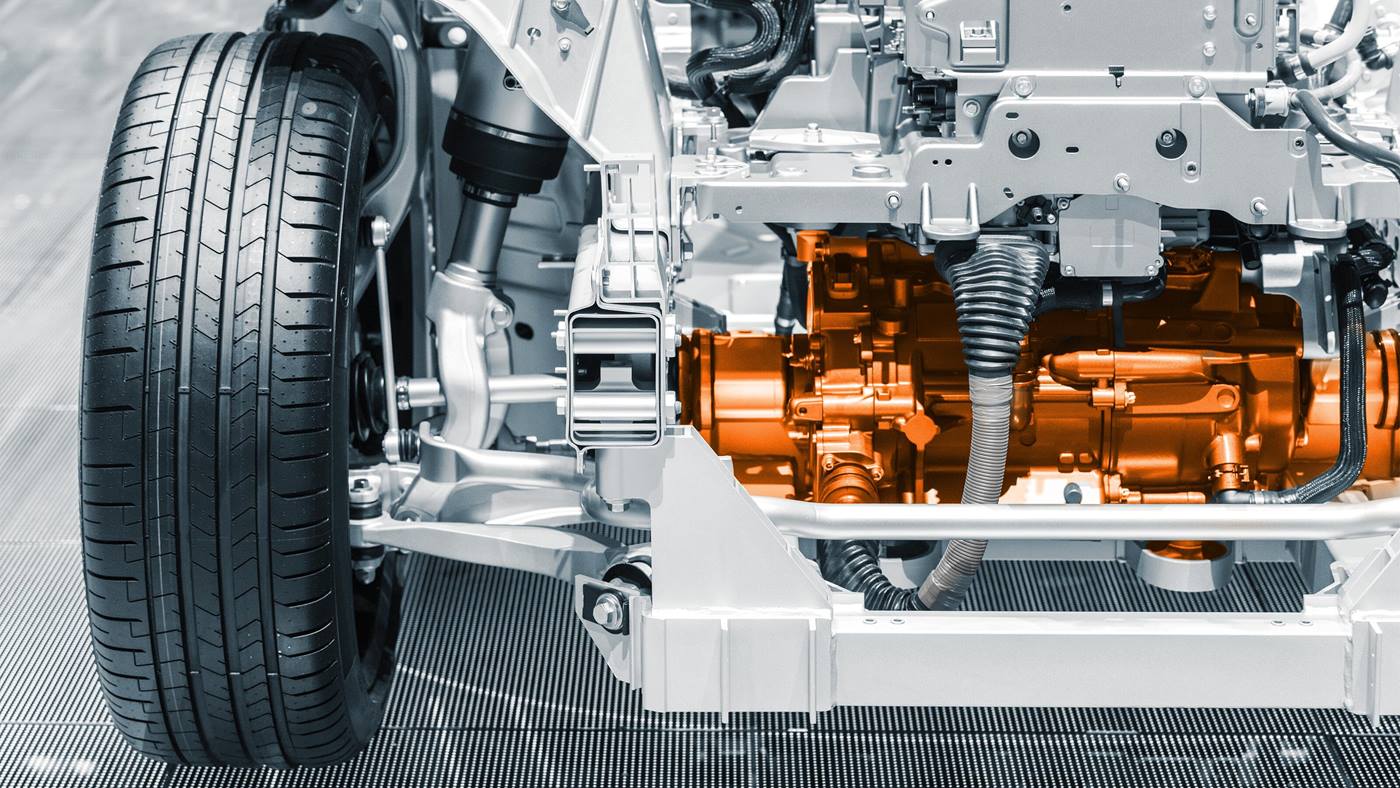

“Con la produzione di batterie apriamo un nuovo capitolo”, dice il Dr. Hartung Wilstermann, responsabile globale del business delle batterie presso Webasto. Nel 2016 è stata presa la decisione di ampliare il portafoglio di prodotti: oltre al core business dei sistemi per la fabbricazione di tettucci e impianti termici, il fornitore dell’industria automobilistica produce ora anche soluzioni di ricarica e sistemi di batterie per veicoli elettrificati di ogni tipo. “In qualità di partner di lunga data dell’industria automobilistica, da tempo modelliamo le tendenze e gli sviluppi del settore insieme ai nostri clienti”, afferma Wilstermann. Per produrre la gamma variabile di sistemi di batterie, in collaborazione tra Webasto e KUKA è stato costruito uno dei più moderni impianti di produzione di sistemi di batterie.