Umweltfreundlich, ressourcenschonend und effizient – Mobilität wird künftig neu gedacht

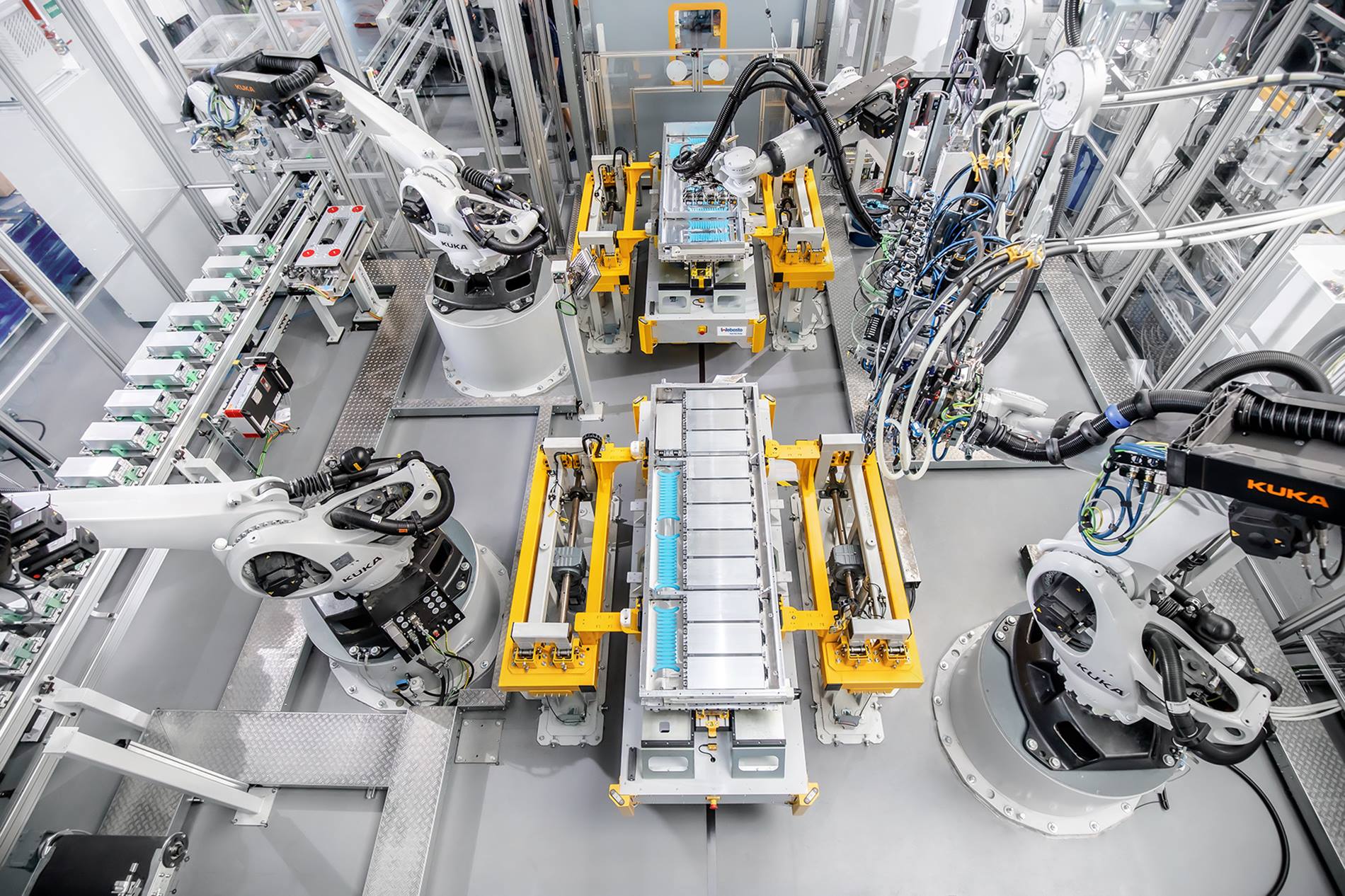

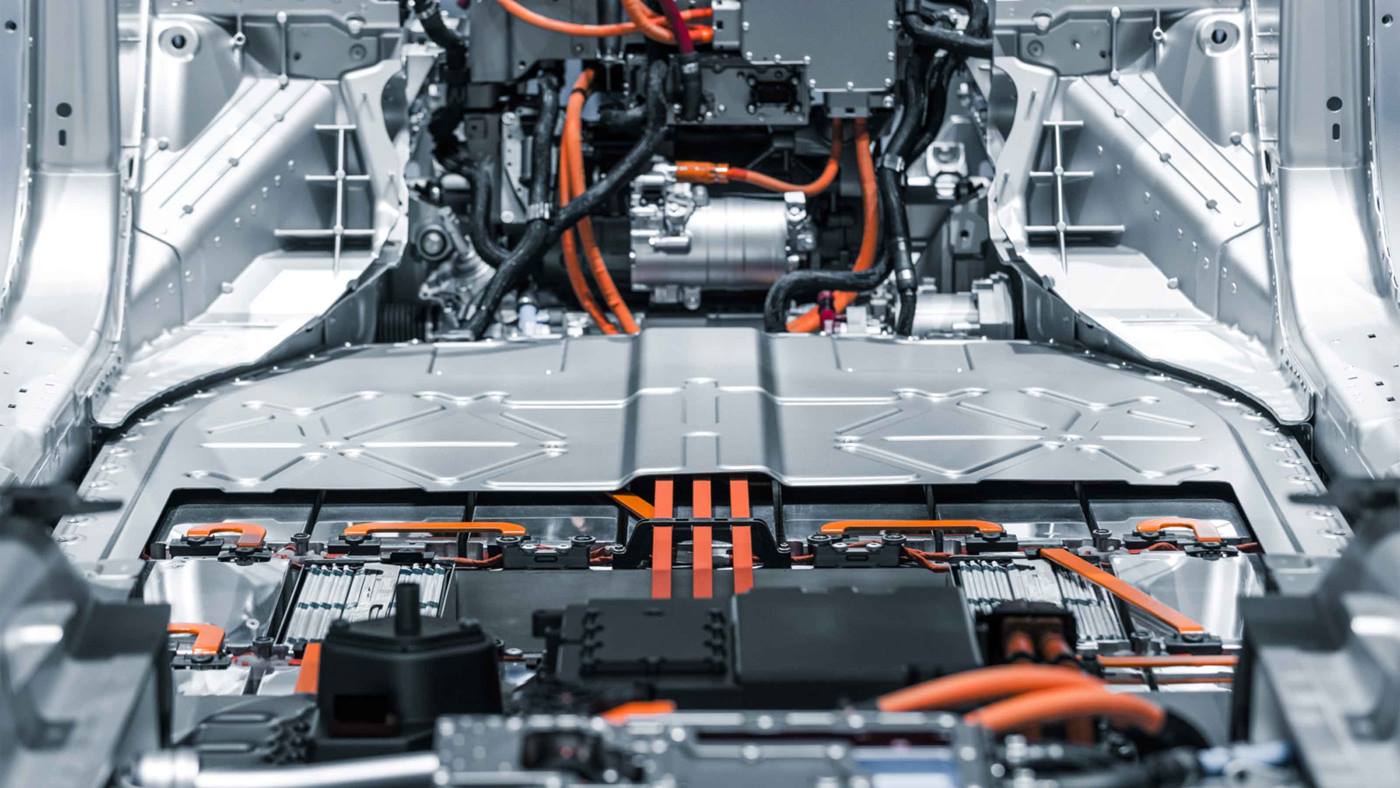

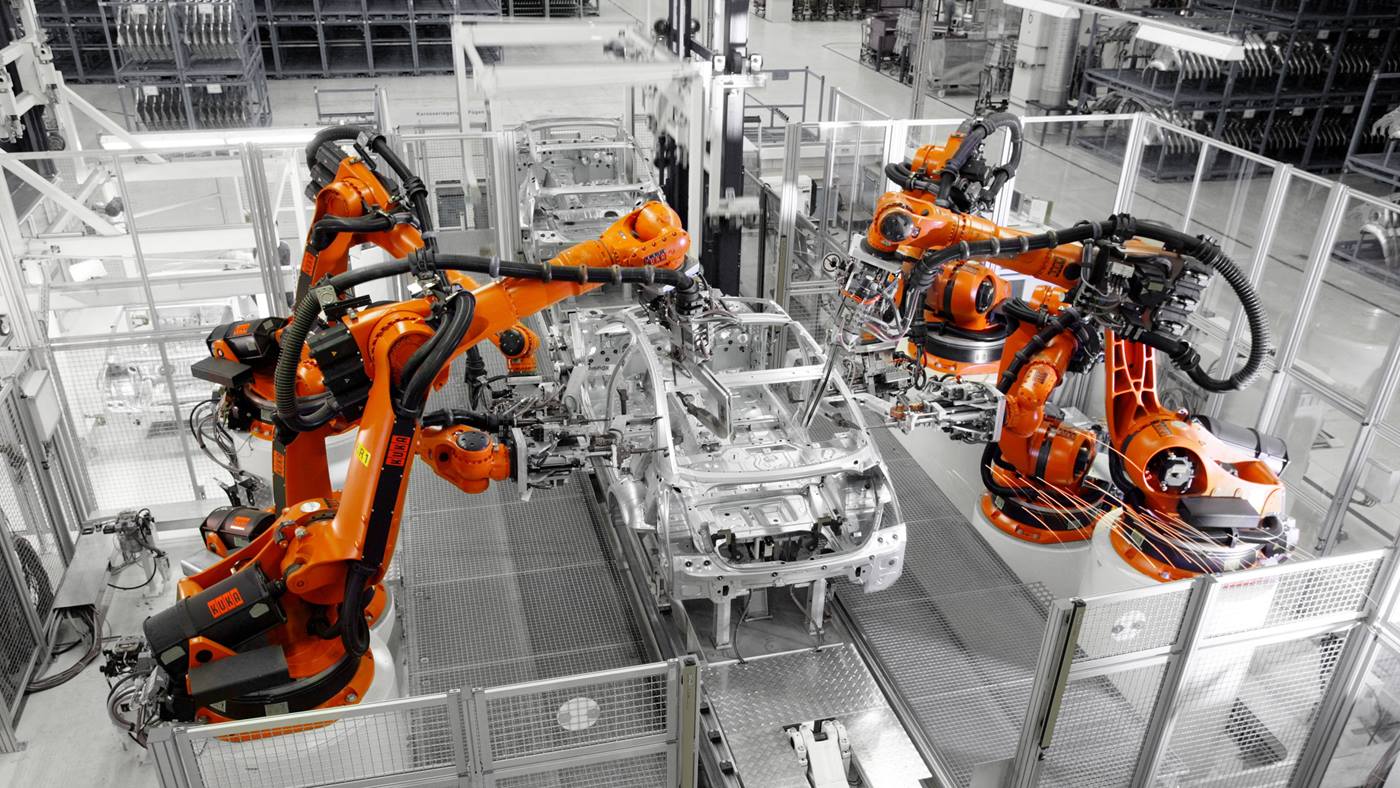

„Mit der Batterieproduktion schlagen wir ein neues Kapitel auf.“, sagt Dr. Hartung Wilstermann, global verantwortlich für das Batteriegeschäft bei Webasto. Im Jahr 2016 fiel die Entscheidung das Produktportfolio zu erweitern: neben dem Kerngeschäft mit Dach- und Thermosystemen produziert der Automobilzulieferer nun auch Ladelösungen und Batteriesysteme für elektrifizierte Fahrzeuge jeglicher Art. „Als langjähriger Partner der Automobilindustrie gestalten wir Trends und Entwicklungen in der Branche schon lange gemeinsam mit unseren Kunden.“, so Wilstermann. Zur Fertigung des variablen Angebots an Batteriesystemen wurde in Zusammenarbeit zwischen Webasto und KUKA, eine der modernsten Produktionsanlagen für Batteriesysteme gebaut.