環境にやさしく、省資源、効率的

「バッテリー生産の新しい幕開」と、べバスト社バッテリー事業グローバル担当ハルトゥング・ヴィルスターマン氏。

2016年に製品ラインアップ拡大を決定し、ルーフシステムとサーモスシステムからなる中核事業に加え、現在は各種電気自動車向けのバッテリーソリューションやバッテリーシステムを生産しています。

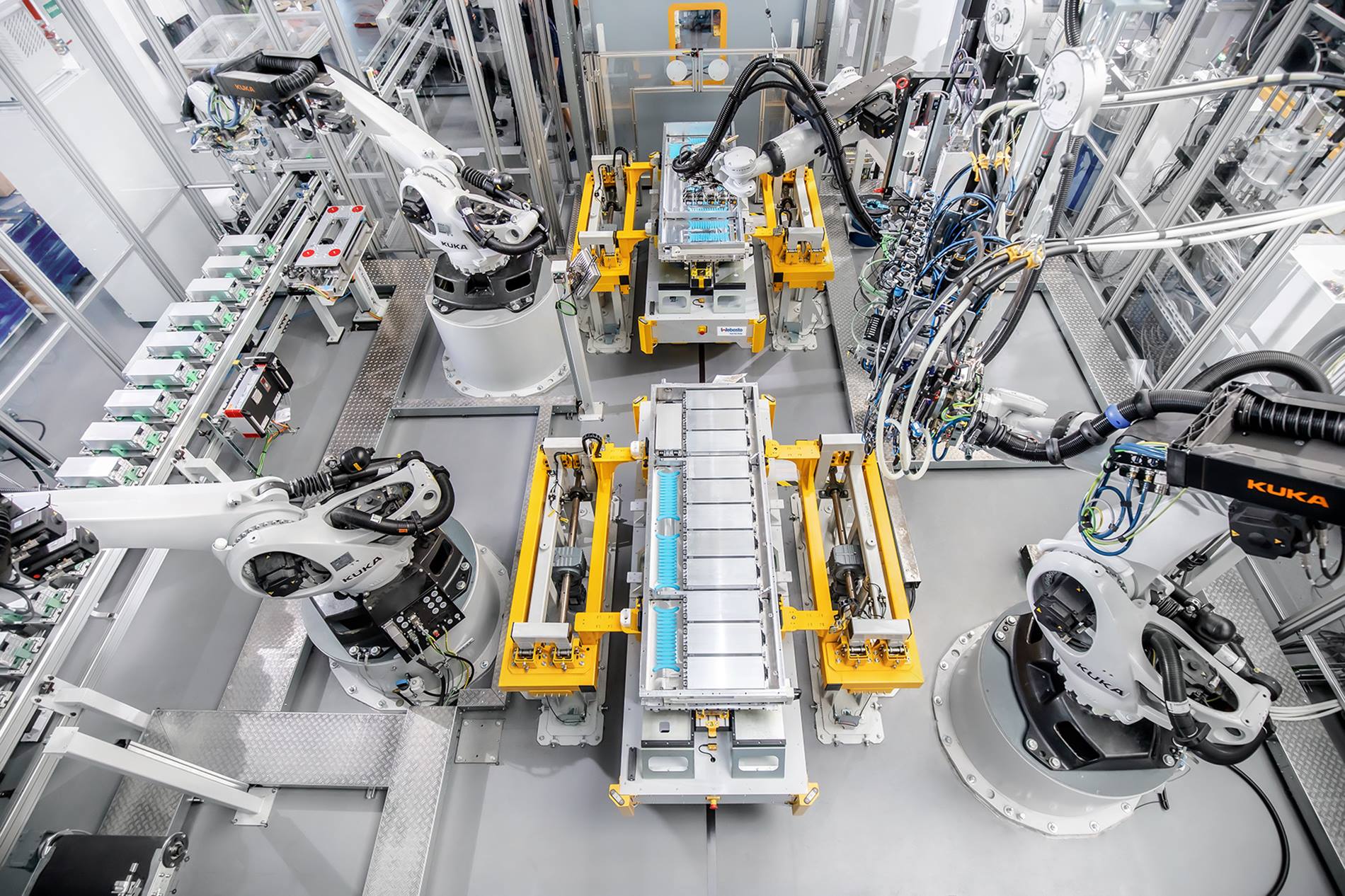

「自動車産業のパートナーとして、長年にわたりお客様と共に業界のトレンや発展を形作ってきました」と、ヴィルスターマン氏。バッテリーシステム向けの最新式の生産プラントのひとつが、べバスト社とKUKAとの協力により構築されました。