Milieuvriendelijk, grondstofbesparend en efficiënt – mobiliteit ziet er in de toekomst heel anders uit

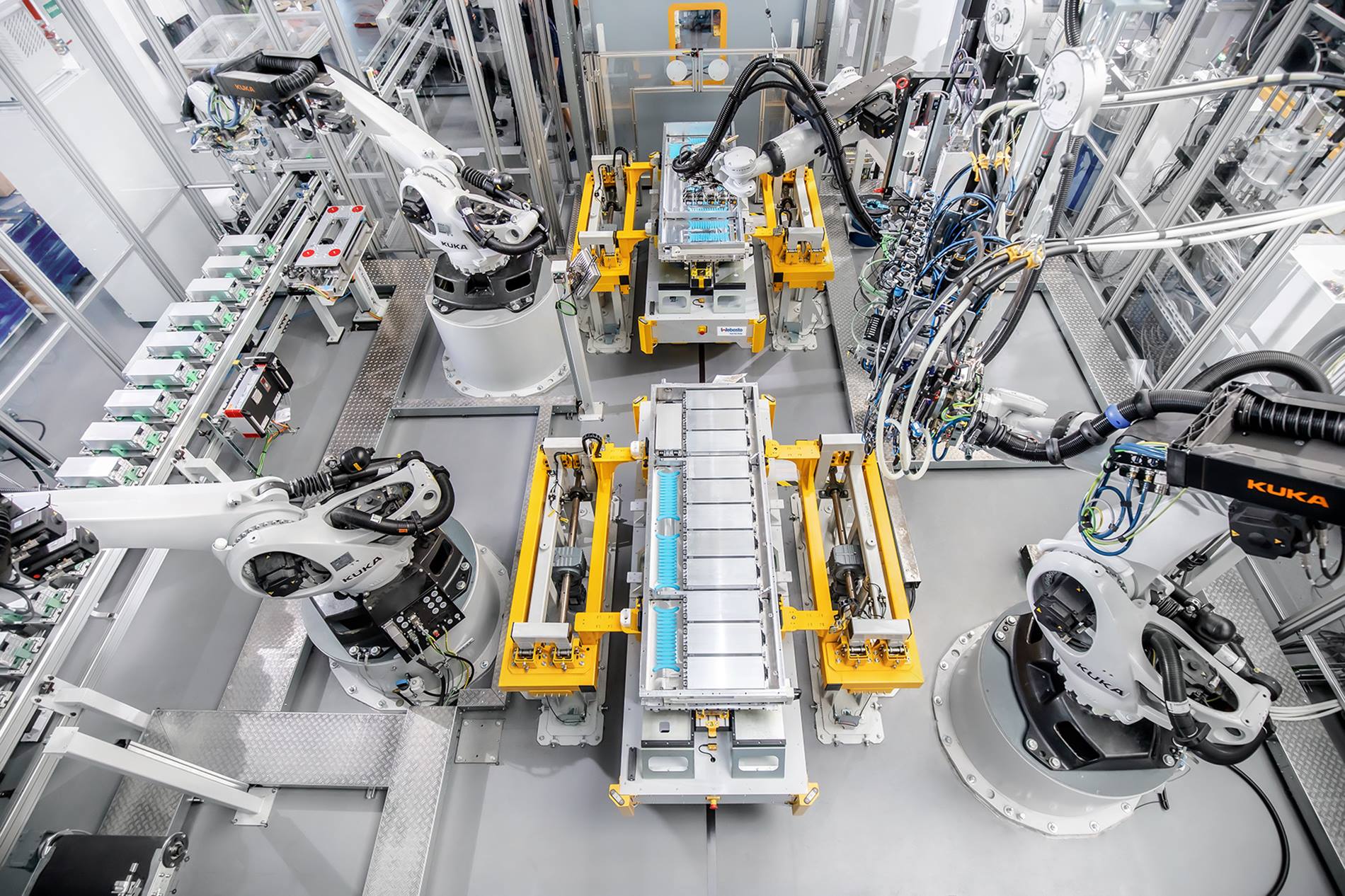

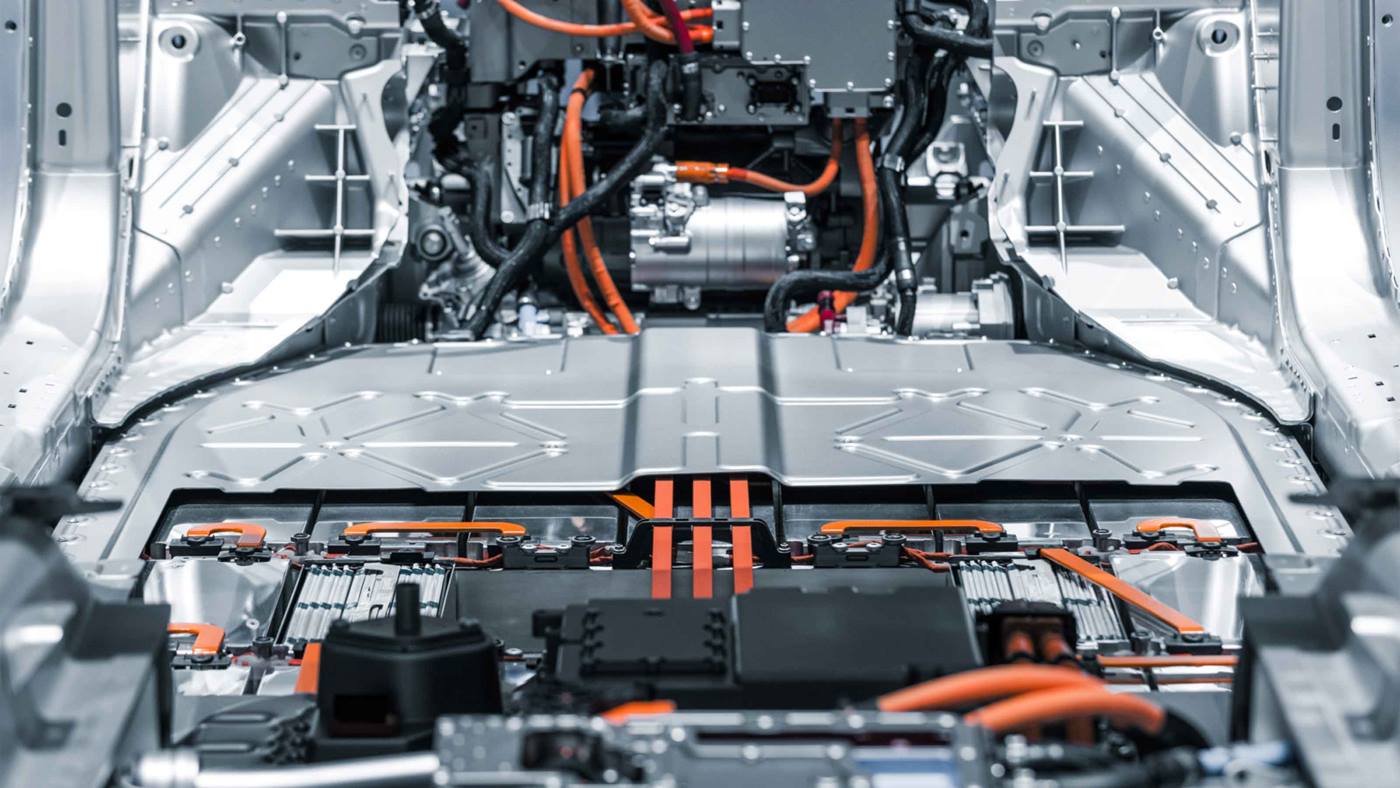

„Met de accuproductie beginnen we aan een nieuw hoofdstuk.“, zegt dr. Hartung Wilstermann, globaal verantwoordelijke voor de accuproductie bij Webasto. In 2016 viel het besluit om het productportfolio uit te breiden: naast de kernactiviteit met dak- en thermosystemen produceert de toeleverancier van de automobielindustrie nu ook laadoplossingen en accusystemen voor allerlei soorten elektrische voertuigen. „Als jarenlange partner van de automobielindustrie geven wij samen met onze klanten al vele jaren vorm aan trends en ontwikkelingen in de industrie”, aldus Wilstermann. Voor de productie van het variabele aanbod aan accusystemen ontstond bij een samenwerking van Webasto en KUKA, een van de modernste productielijnen voor accusystemen.