Ekologičnost, šetrnost vůči zdrojům a efektivita – mobilita bude mít v budoucnu zcela novou podobu

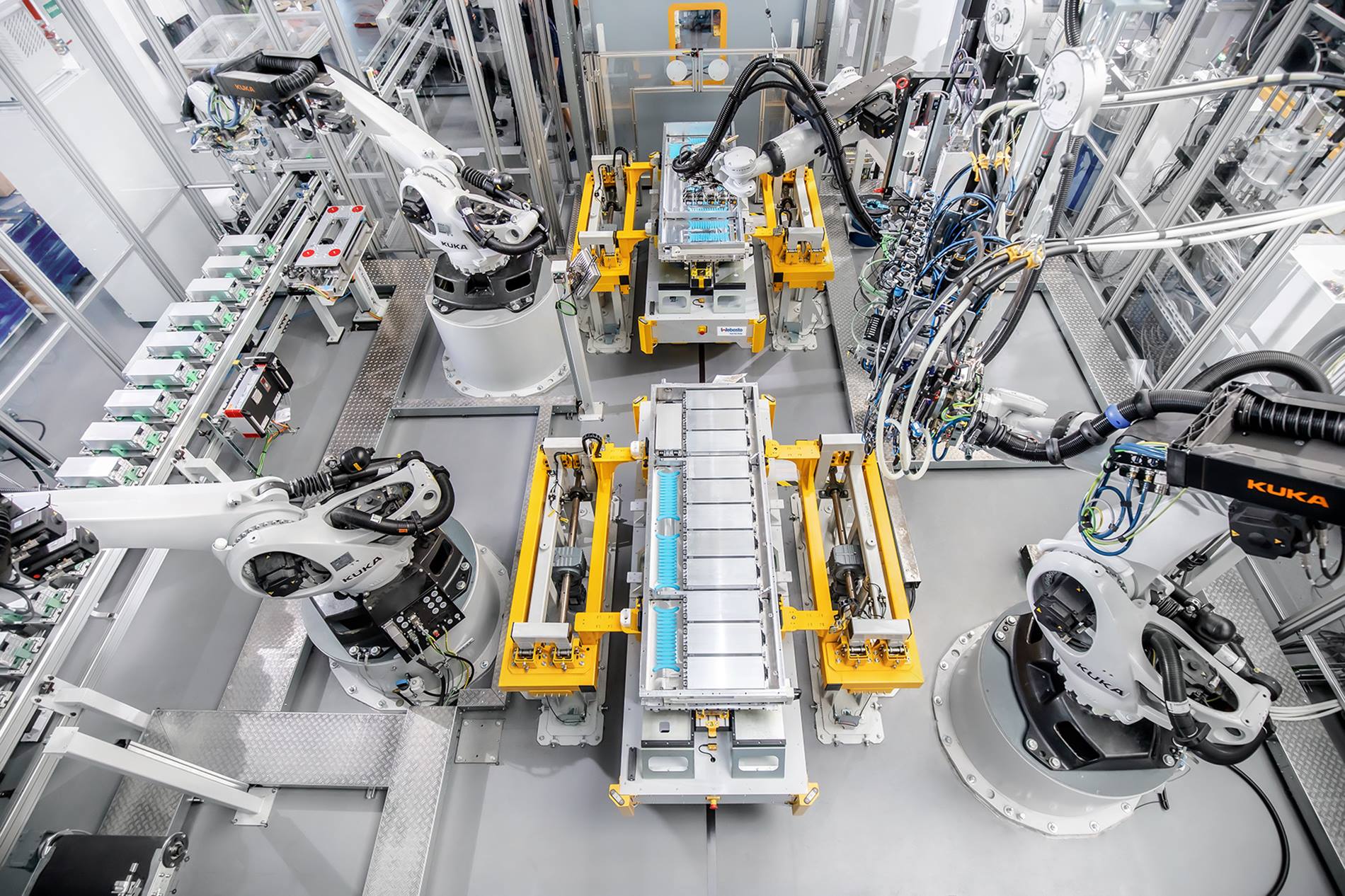

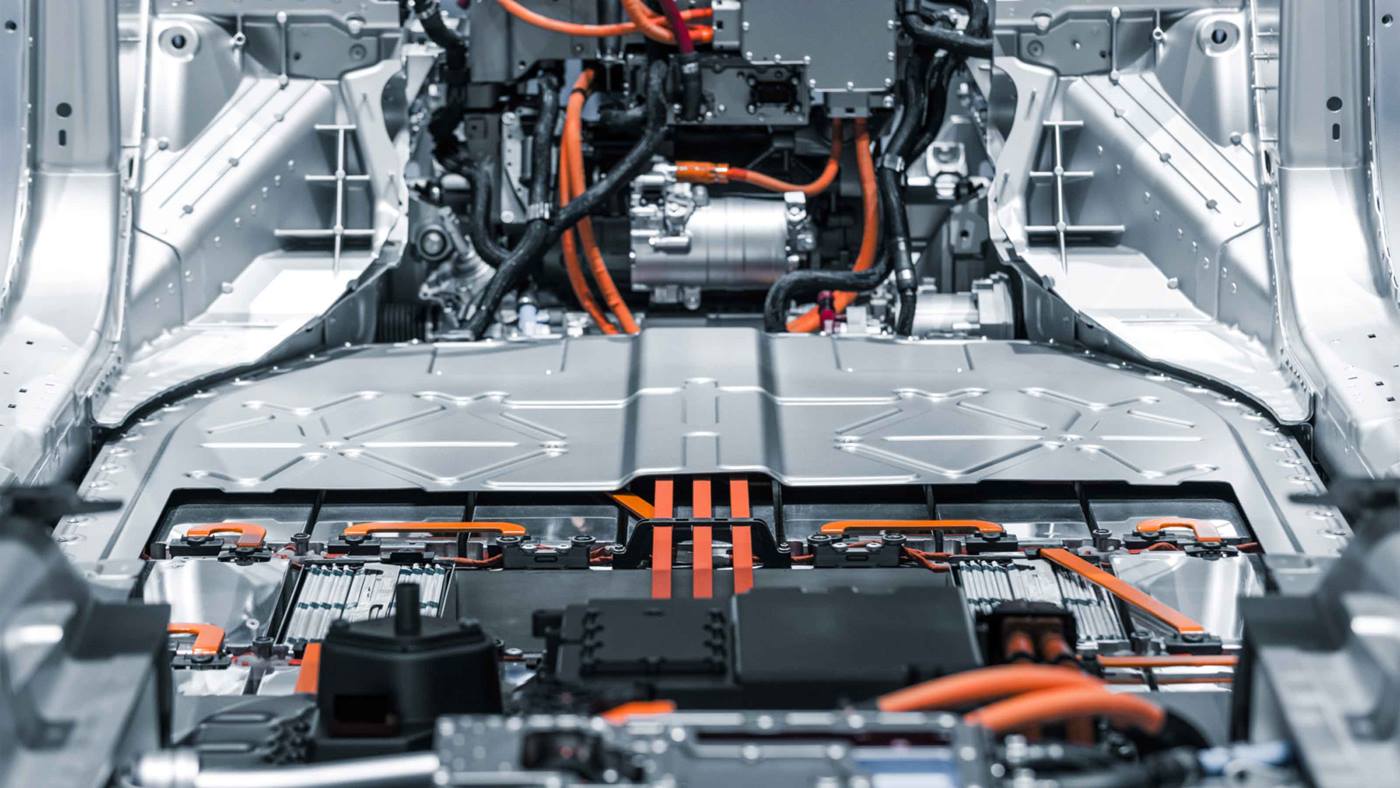

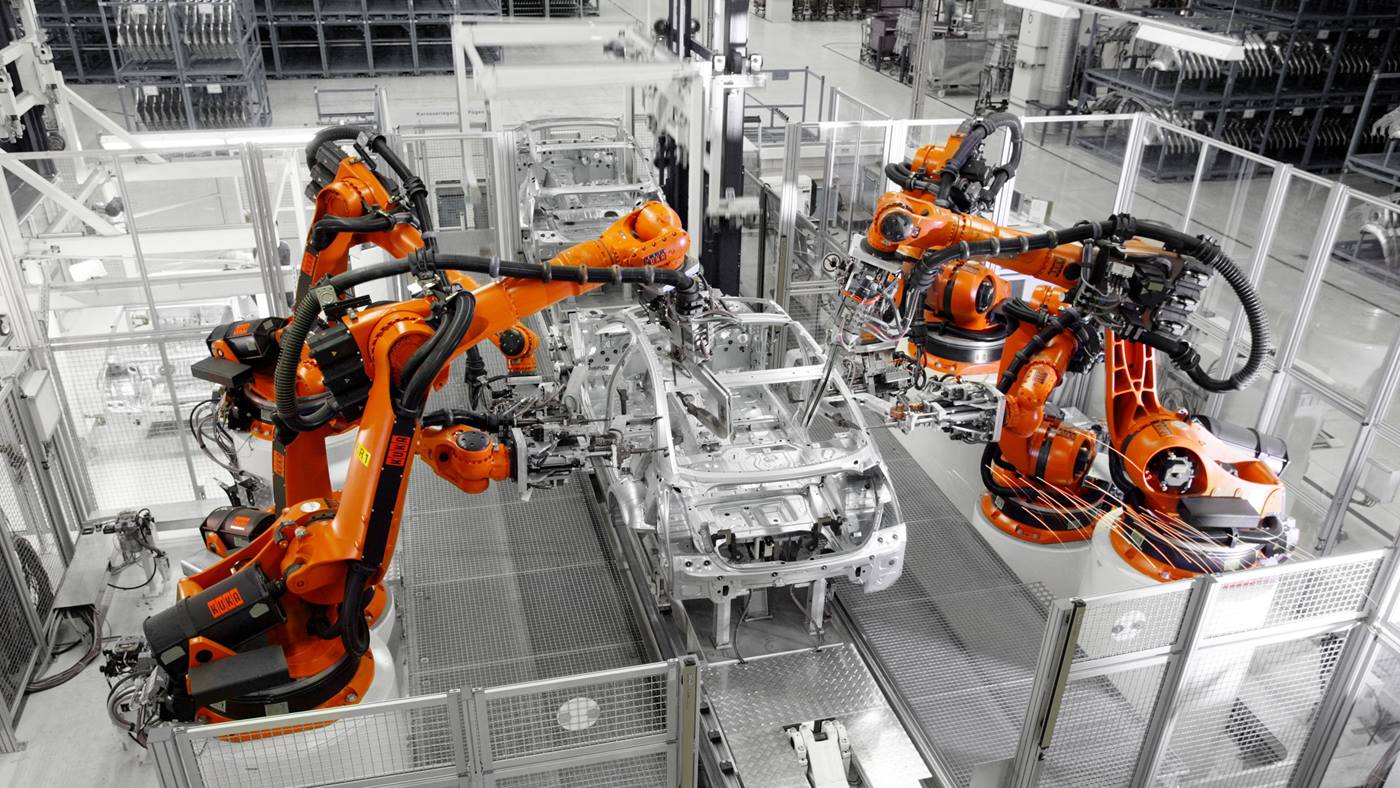

„S výrobou baterií otevíráme novou kapitolu“, říká Dr. Hartung Wilstermann, odpovědný za globální obchod s bateriemi ve firmě Webasto. V roce 2016 jsme se rozhodli rozšířit naše produktové portfolio: vedle hlavního obchodu se střešními a tepelnými systémy tento dodavatel pro automobilový průmysl nyní vyrábí také nabíjecí řešení a bateriové systémy pro elektrifikovaná vozidla všeho druhu. „Coby dlouholetý partner automobilového průmyslu spoluutváříme trendy a vývoje v odvětví spolu s našimi zákazníky“, říká Wilstermann. Pro výrobu široké nabídky bateriových systémů bylo ve spolupráci mezi firmami Webasto a KUKA vyrobeno jedno z nejmodernějších zařízení pro výrobu bateriových systémů.