Soldadura por fricción y agitación: de alta calidad, rentable y sostenible

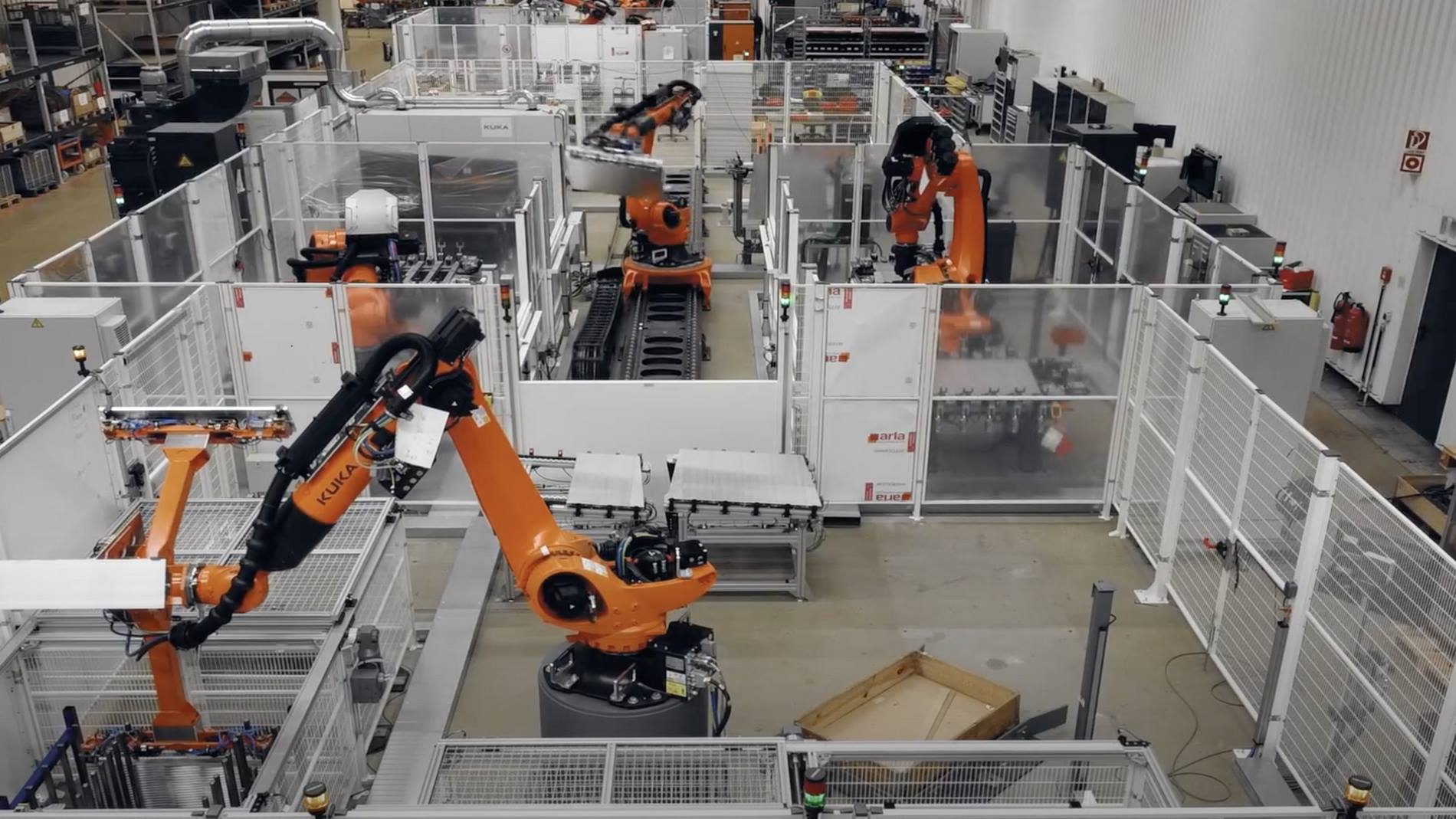

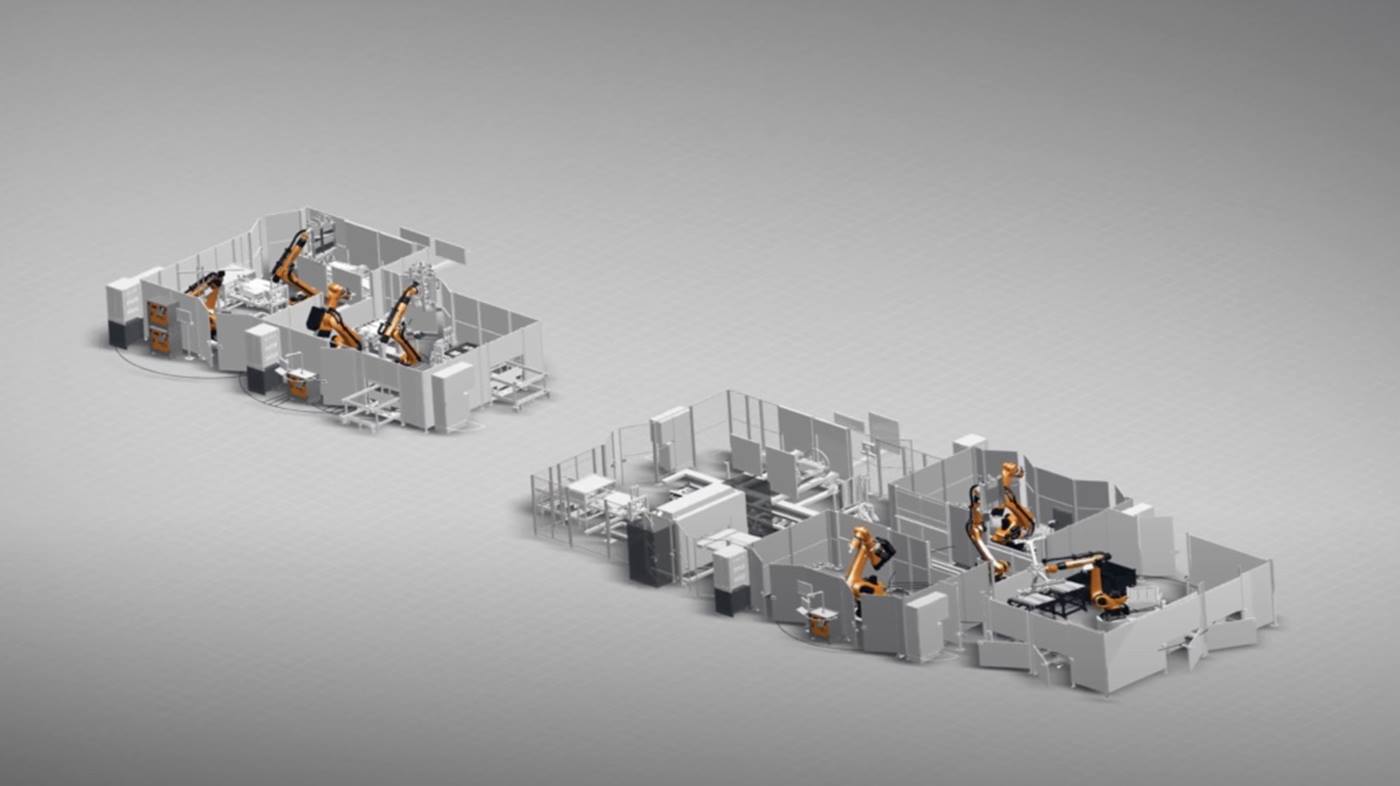

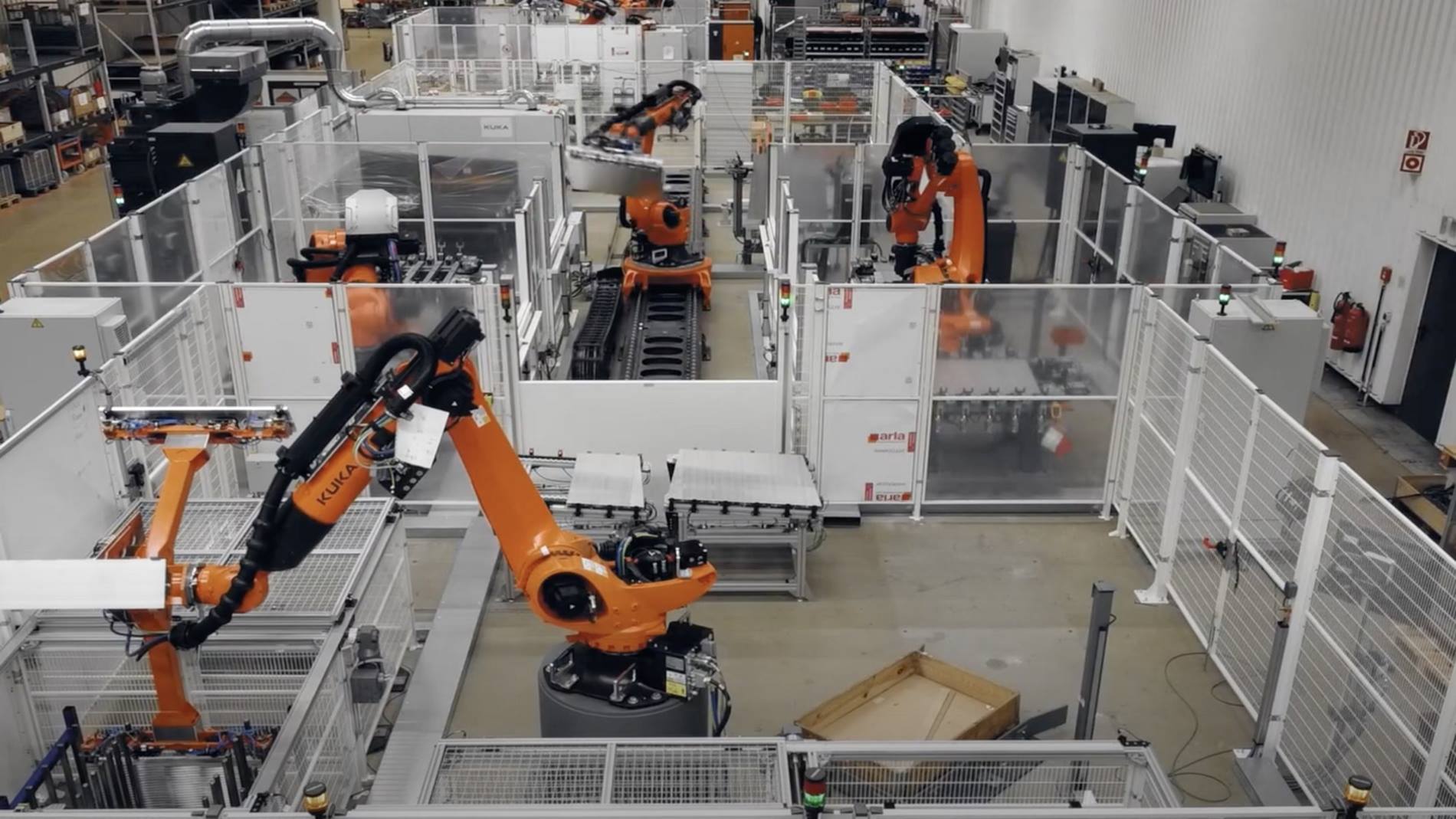

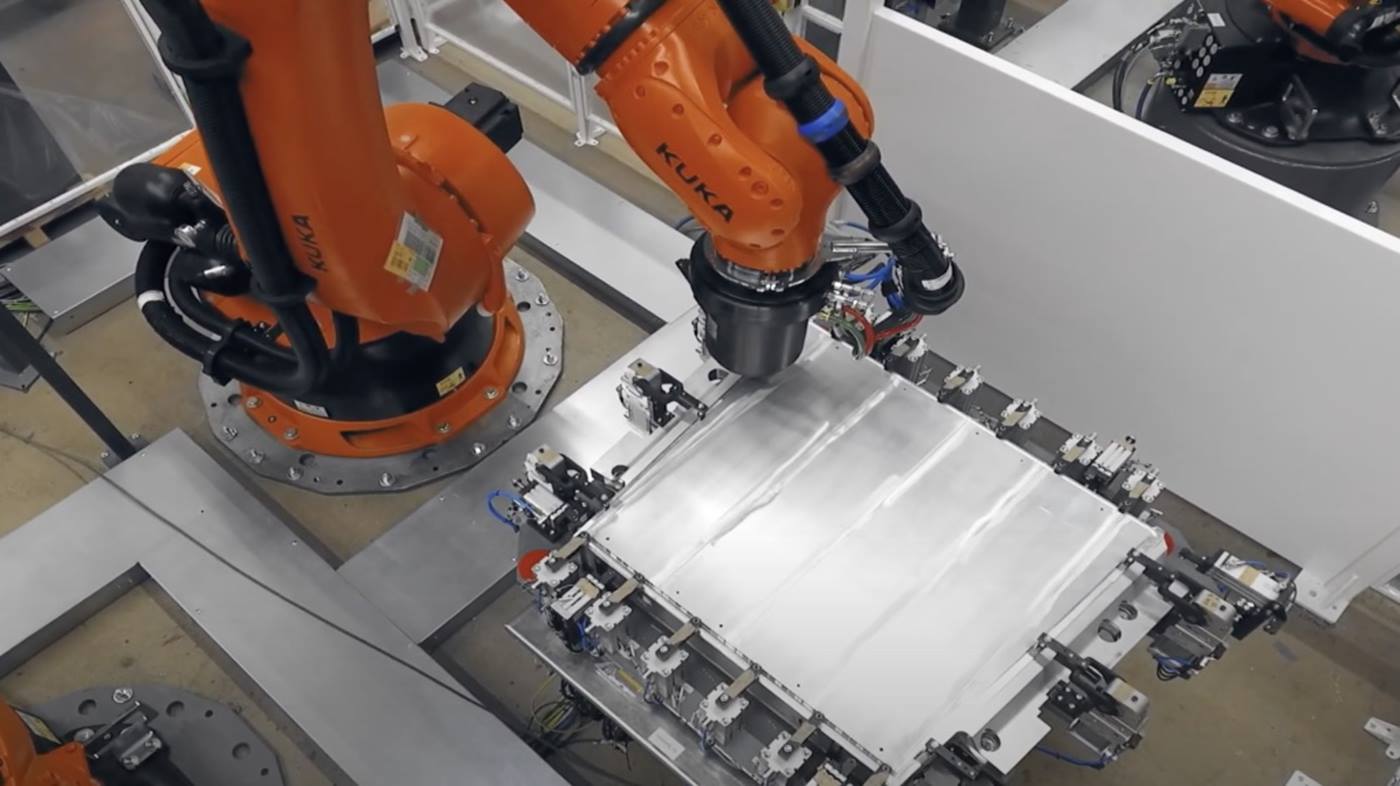

Desde 2022, un gran proveedor de la industria automovilística de Portugal utiliza ocho robots de KUKA, con tres módulos de aplicación para Friction Stir Welding con el KR FORTEC en tres celdas cell4_FSW. Se ocupan de lo que va a ser el futuro de la conducción: las carcasas de batería para vehículos eléctricos, fabricadas en varias aleaciones de aluminio para que el vehículo sea lo más ligero posible. En particular, el procedimiento FSW tiene una importancia especial en este tema. El procedimiento robotizado no solo ofrece la máxima calidad de soldadura con una buena rentabilidad, sino que también se considera una tecnología ecológica gracias al bajo consumo de energía. La fabricación del soporte para la batería del vehículo eléctrico se lleva hasta un nivel completamente nuevo. Según las indicaciones del cliente, los costes de soldadura por fricción y agitación son ahora más bajos que el consumo equivalente de hilo en la soldadura con gas de protección.