Třecí svařování promíšením: Vysoce kvalitní, ekonomické a udržitelné

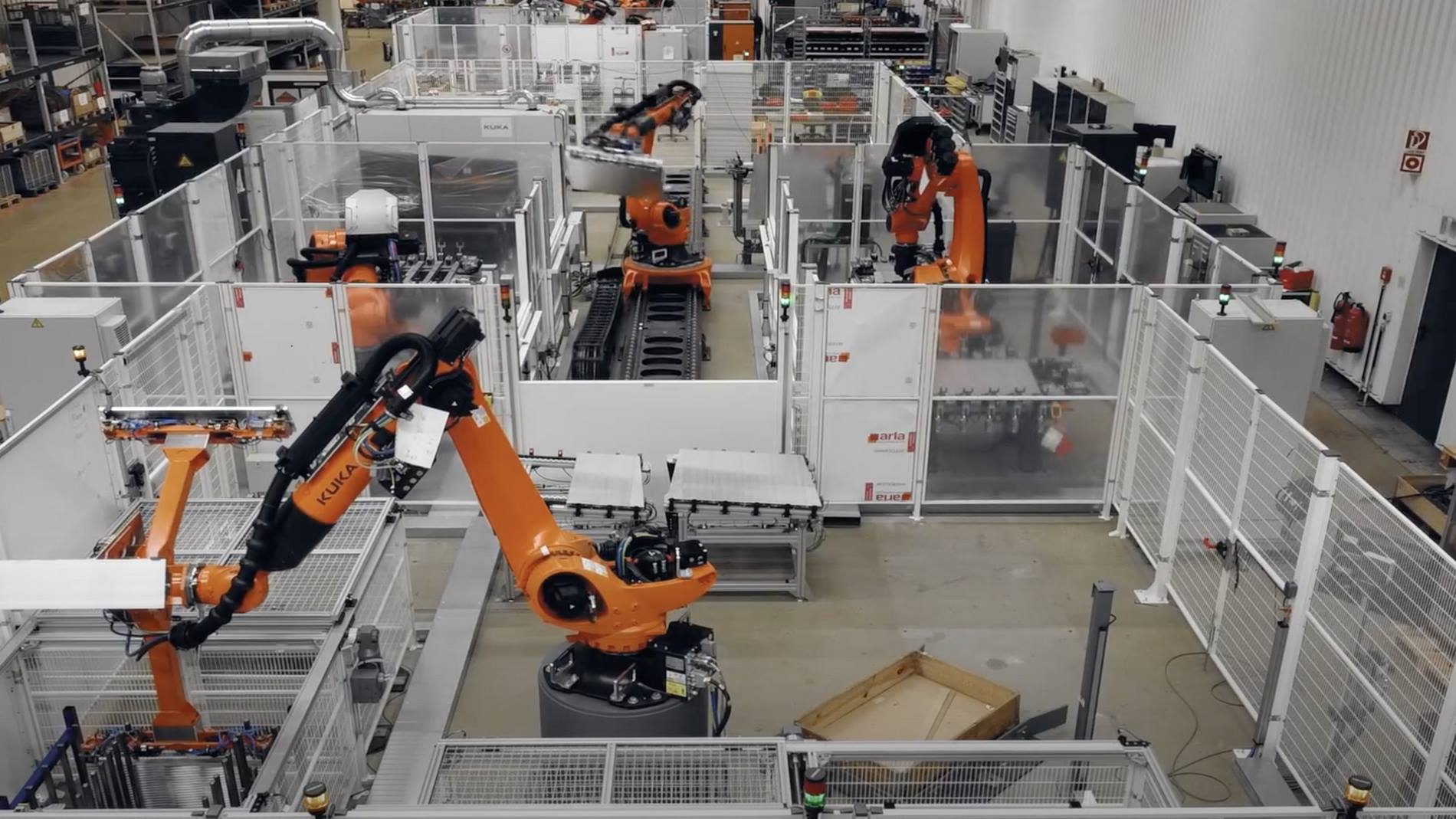

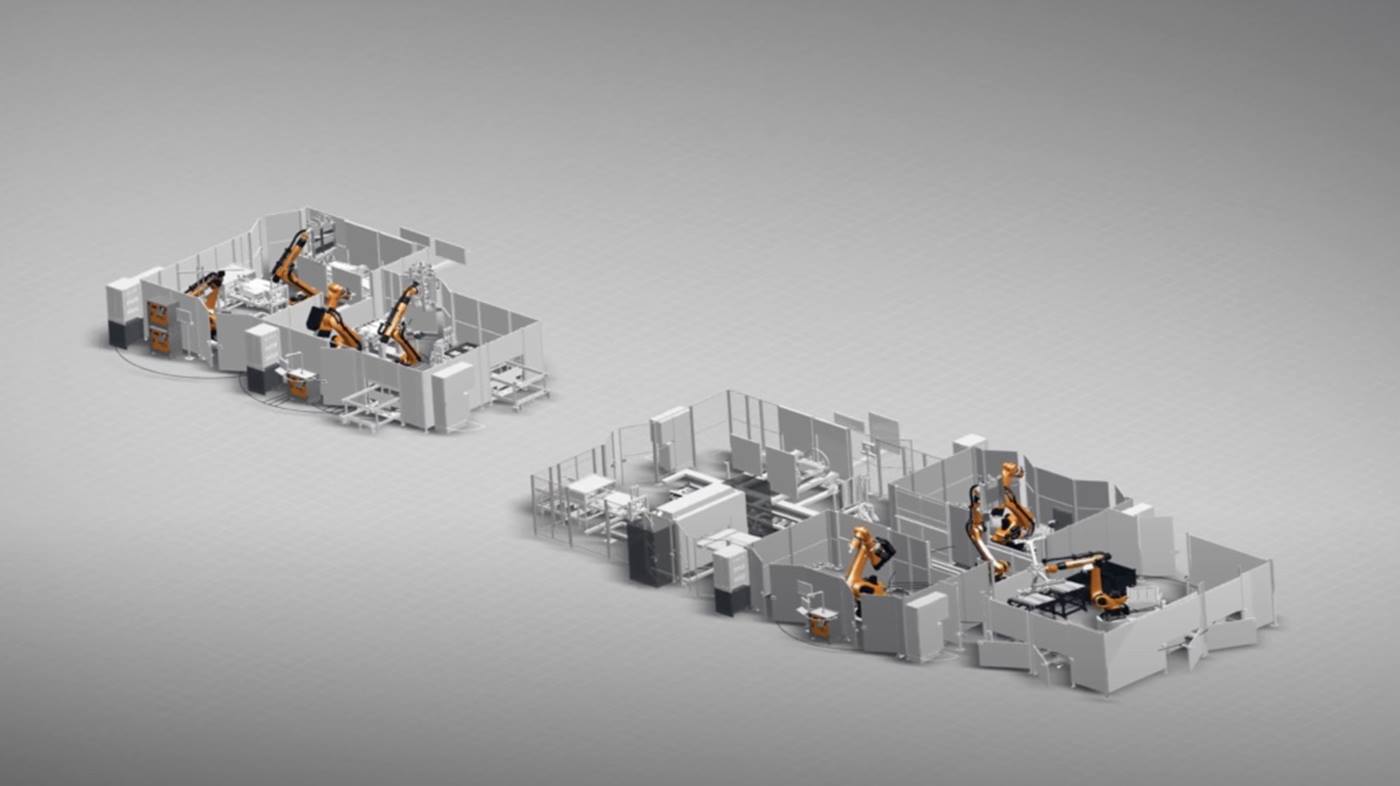

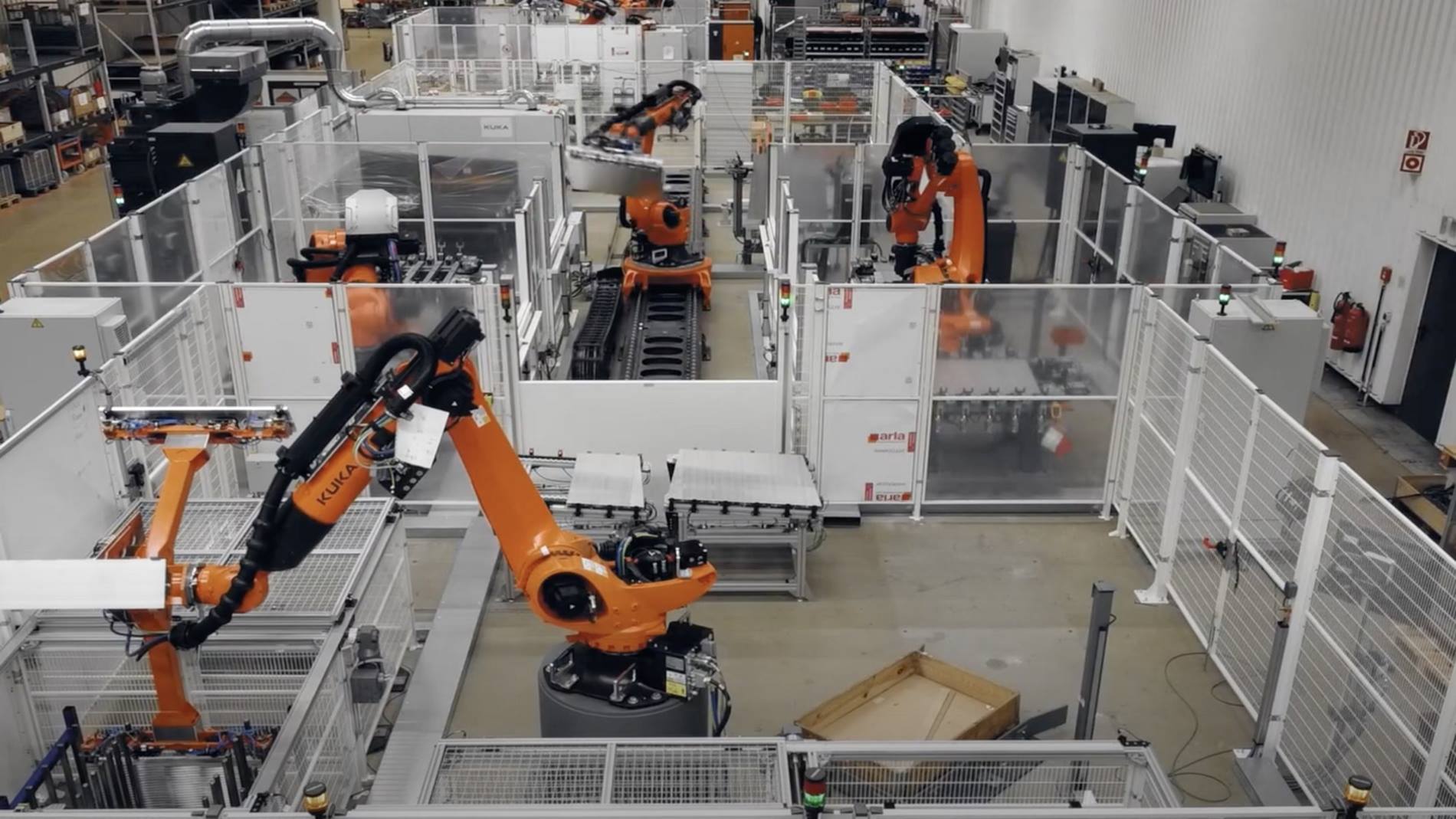

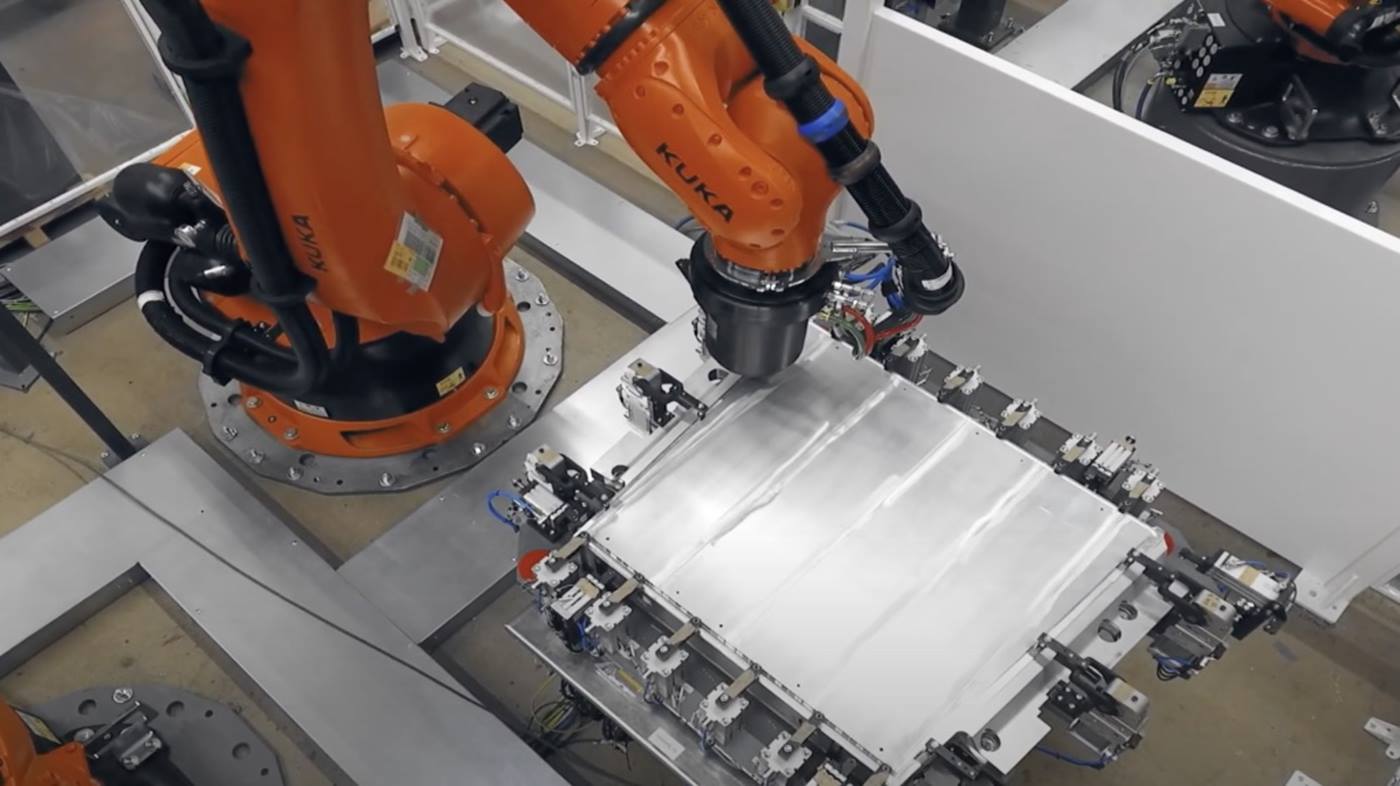

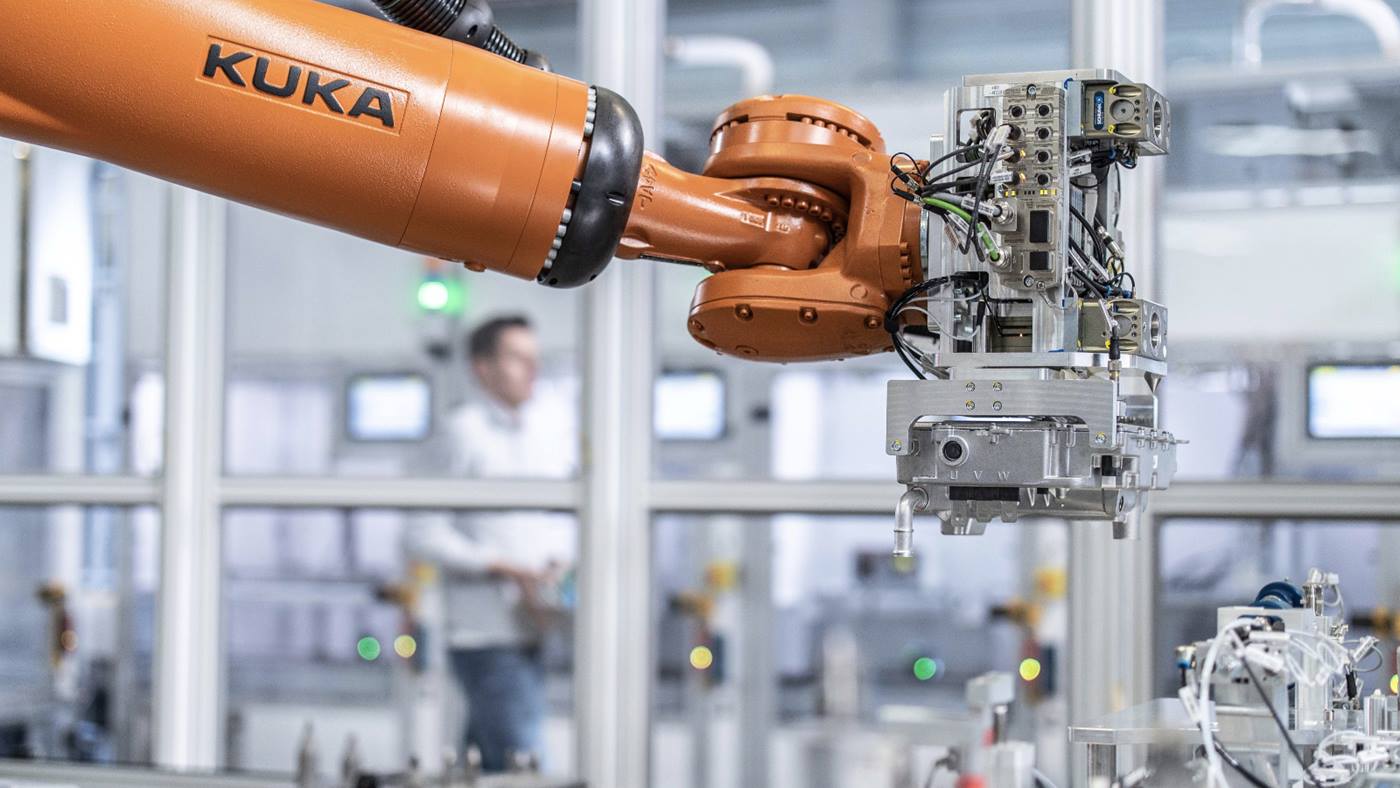

Osm robotů od společnosti KUKA, včetně tří aplikačních modulů pro třecí svařování promíšením s KR FORTEC ve třech buňkách cell4_FSW pracuje u významného dodavatele pro automobilový průmysl v Portugalsku od roku 2022. Starají se o to, co bude s vysokou pravděpodobností budoucností dopravy: bateriová pouzdra pro elektromobil, která jsou vyrobena z různých hliníkových slitin, aby bylo vozidlo co nejlehčí. V této souvislosti je zvláště důležitý proces FSW. Robotický proces totiž poskytuje nejen nejvyšší kvalitu svařování při dobré hospodárnosti, ale je také považován za zelenou technologii díky nízké spotřebě energie. Výroba držáku baterie do elektromobilů se posouvá na zcela novou úroveň. Podle zákazníka jsou náklady na jeden metr třecího svařování promíšením dnes levnější než ekvivalentní spotřeba drátu pro svařování v ochranné atmosféře.