Soudage par friction-malaxage : de grande qualité, rentable et durable

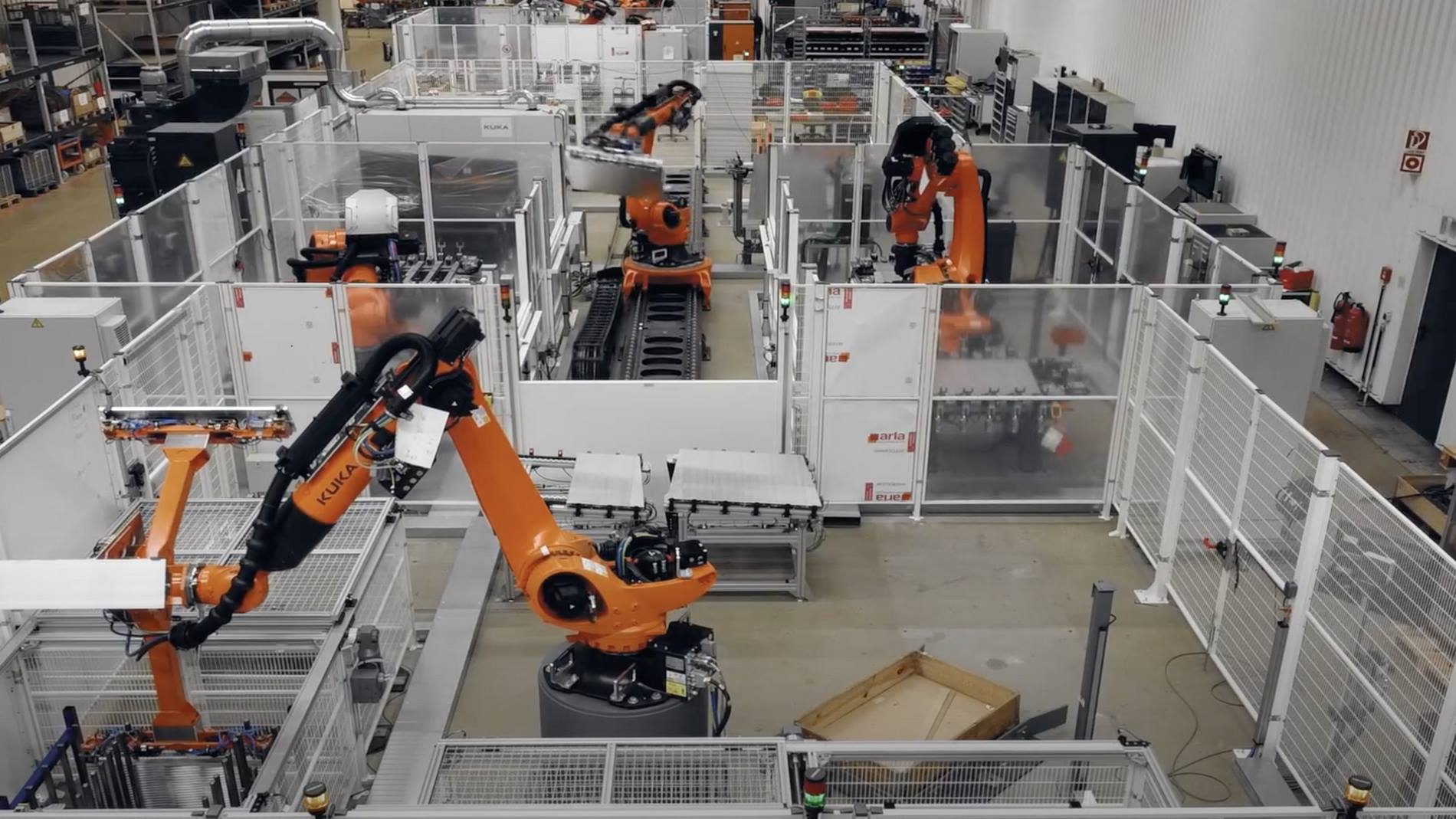

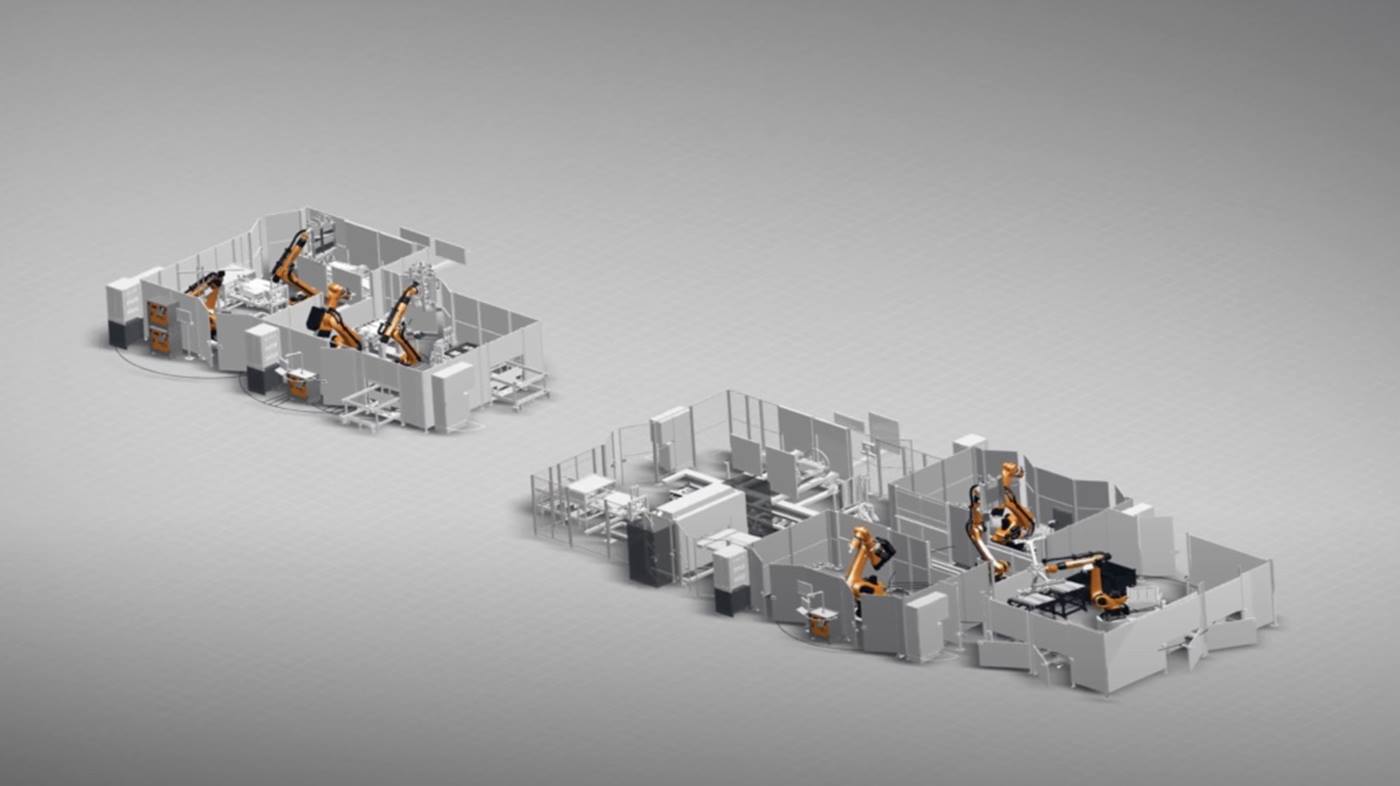

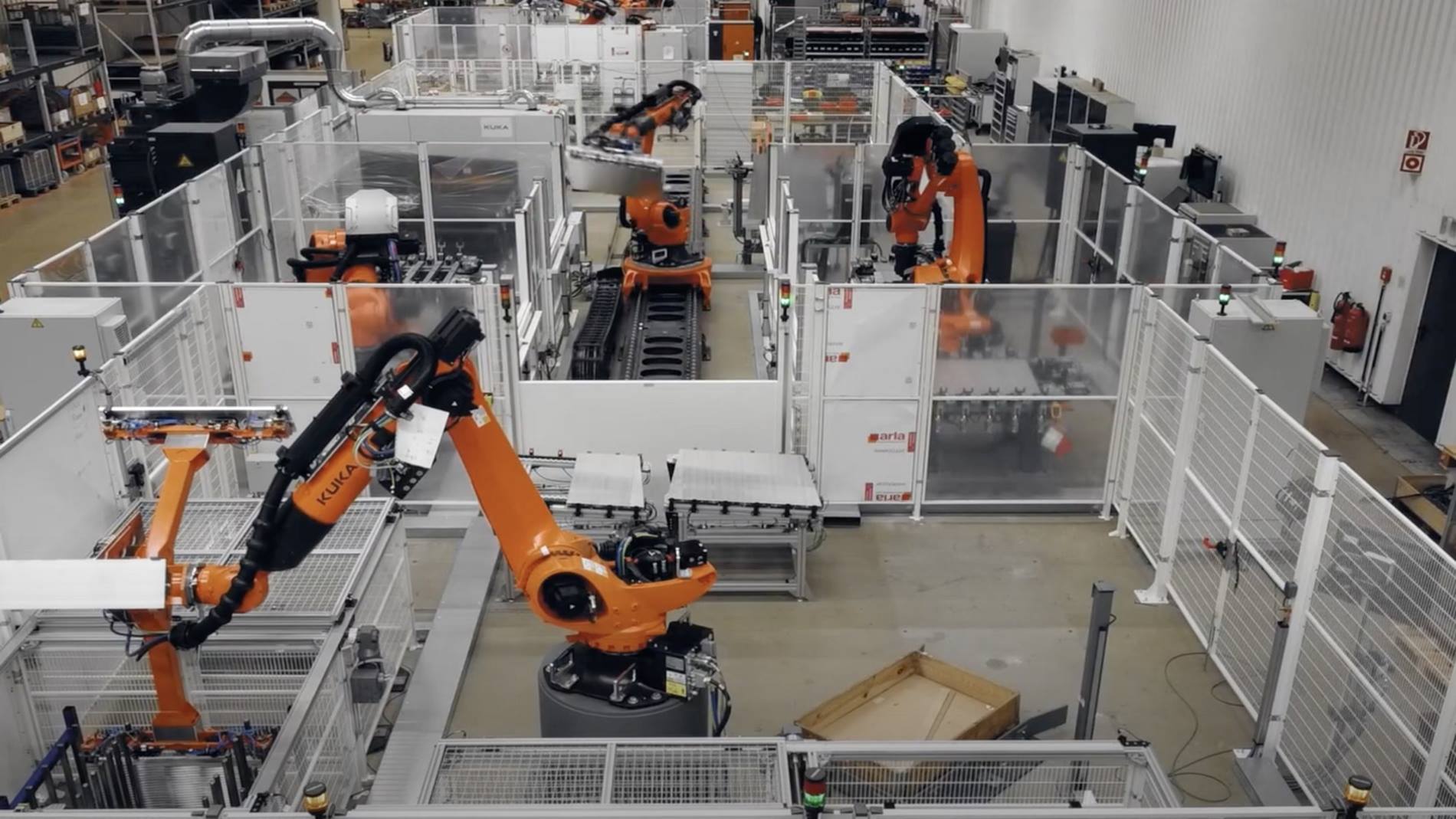

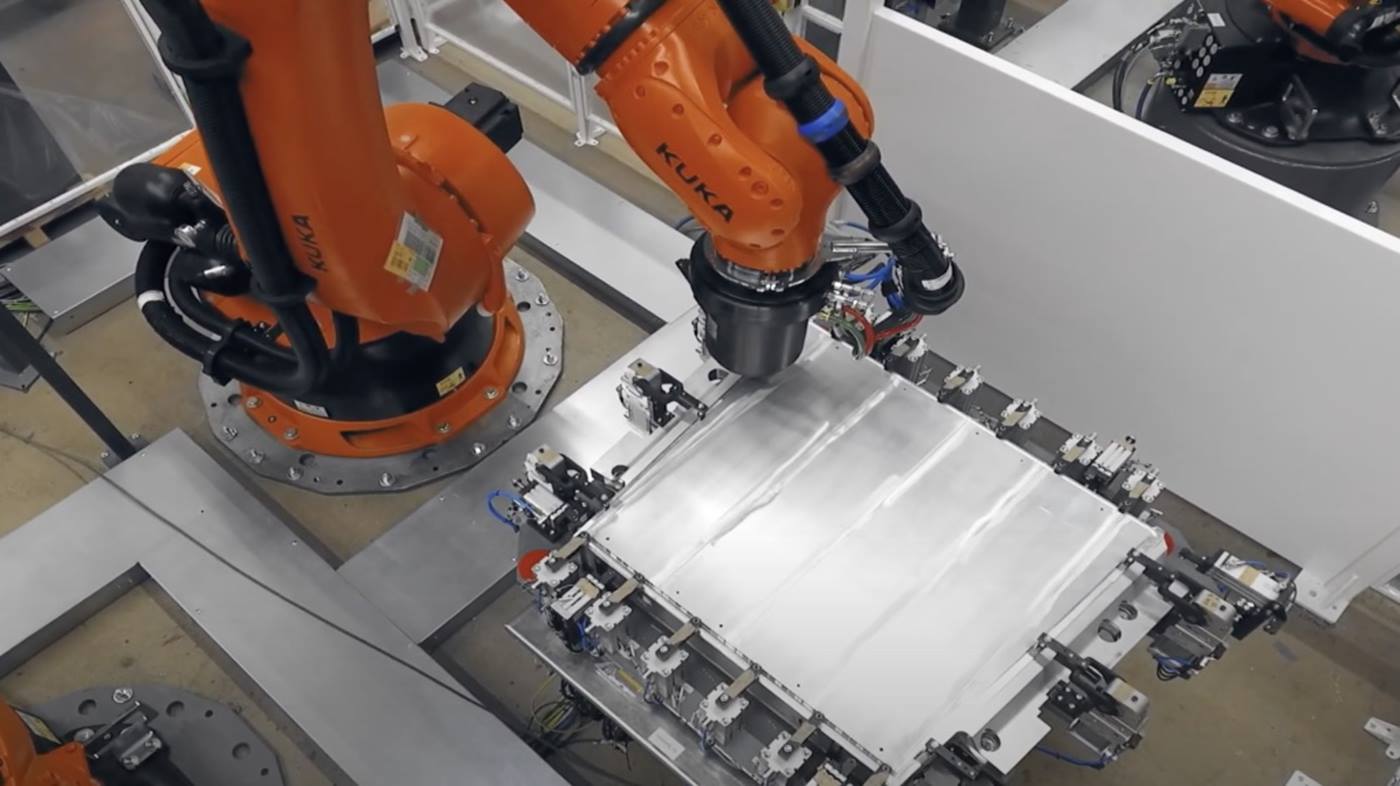

Huit robots KUKA, dont trois modules d’application pour le Friction Stir Welding avec le KR FORTEC dans trois cellules cell4_FSW, se trouvent depuis 2022 chez un grand sous-traitant automobile au Portugal. Ils s’occupent de ce qui sera probablement l’avenir de la conduite : les boîtiers de batterie pour la voiture électrique, qui sont fabriqués à partir de différents alliages d’aluminium afin de rendre le véhicule aussi léger que possible. La procédure FSW, en particulier, revêt une importance particulière dans ce domaine. En effet, le procédé robotisé ne fournit pas seulement une qualité de soudage maximale avec une bonne rentabilité, mais il est également considéré comme une technologie verte grâce à sa faible consommation d’énergie. La fabrication du support pour la batterie de la voiture électrique passe à un tout autre niveau. Selon les indications du client, le coût d’un mètre linéaire de soudage par friction-malaxage est aujourd’hui déjà plus avantageux que la consommation équivalente de fil pour le soudage à l’arc sous protection gazeuse.