電動車浪潮正強勢興起。電動車使用可再生能源產生的電力,因此可減少二氧化碳排放量,成為環保的重要一步。在位於德國科恩塔爾-明興根的中型企業 Hugo Benzing GmbH & Co. KG 裡,決策者們很快就意識到,電動車將會是一個持久趨勢。這家領先全球的安全元件製造商也非常清楚,他們的專業知識對於電動車的製造非常有用。因此,安全專家開始開發專門用於電動車電池的防爆膜和防爆片。當電池過熱時,專利安全閥會將壓力釋放到周圍空氣中。這些安全閥可防止電池內壓力上升,進而確保電池以及電動車的安全。

「有鑑於此,我們需要的是高產量。」Benzing 表示。

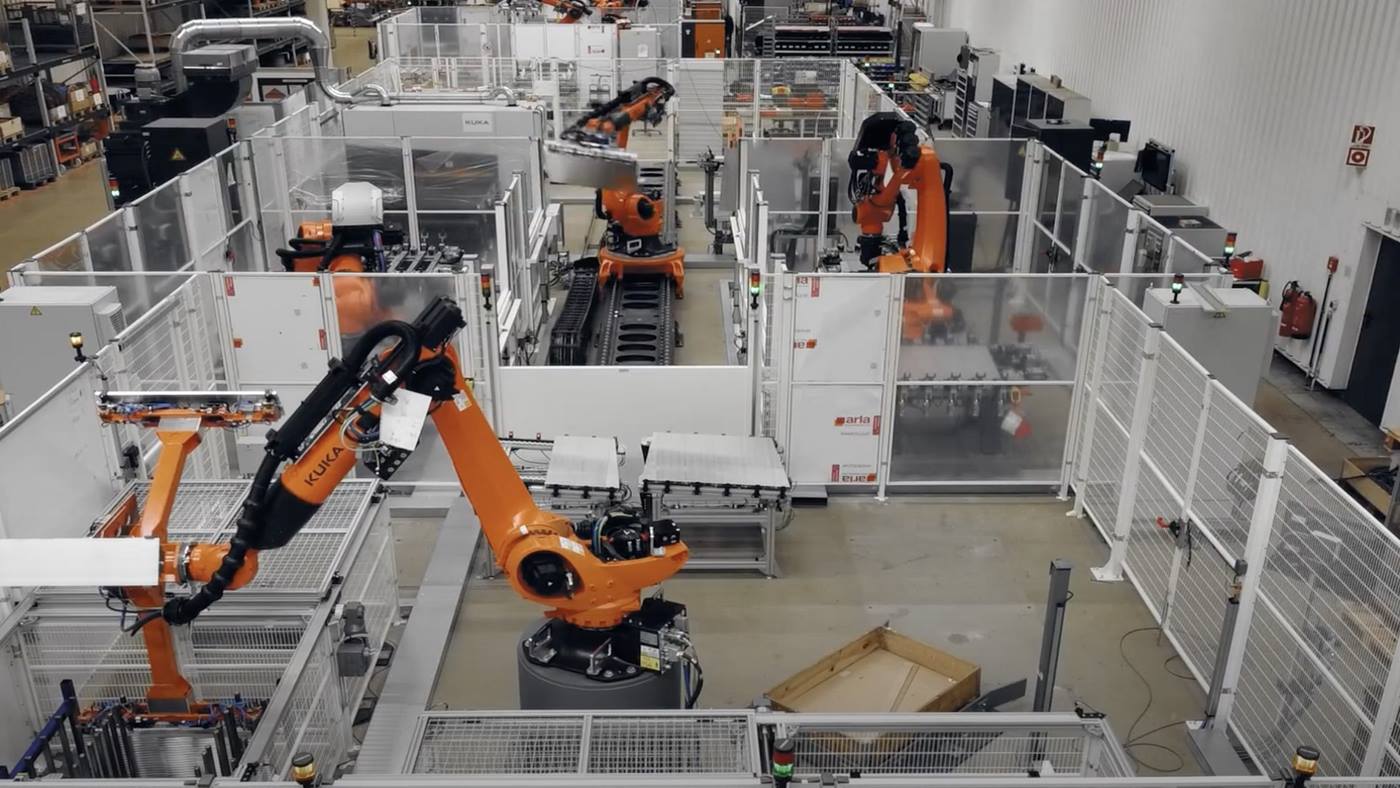

要如此大幅度提高產能,只能借助自動化才辦得到。再者,

安全檢測如今也已全面標準化,功於採用明確定義的程式設計和最新工藝。而這時就是來自德國黑森林區錫蒙斯瓦爾德鎮(Simonswald)專業機械工程與自動化公司

WAFIOS Tube Automation GmbH 一展長才的時機。

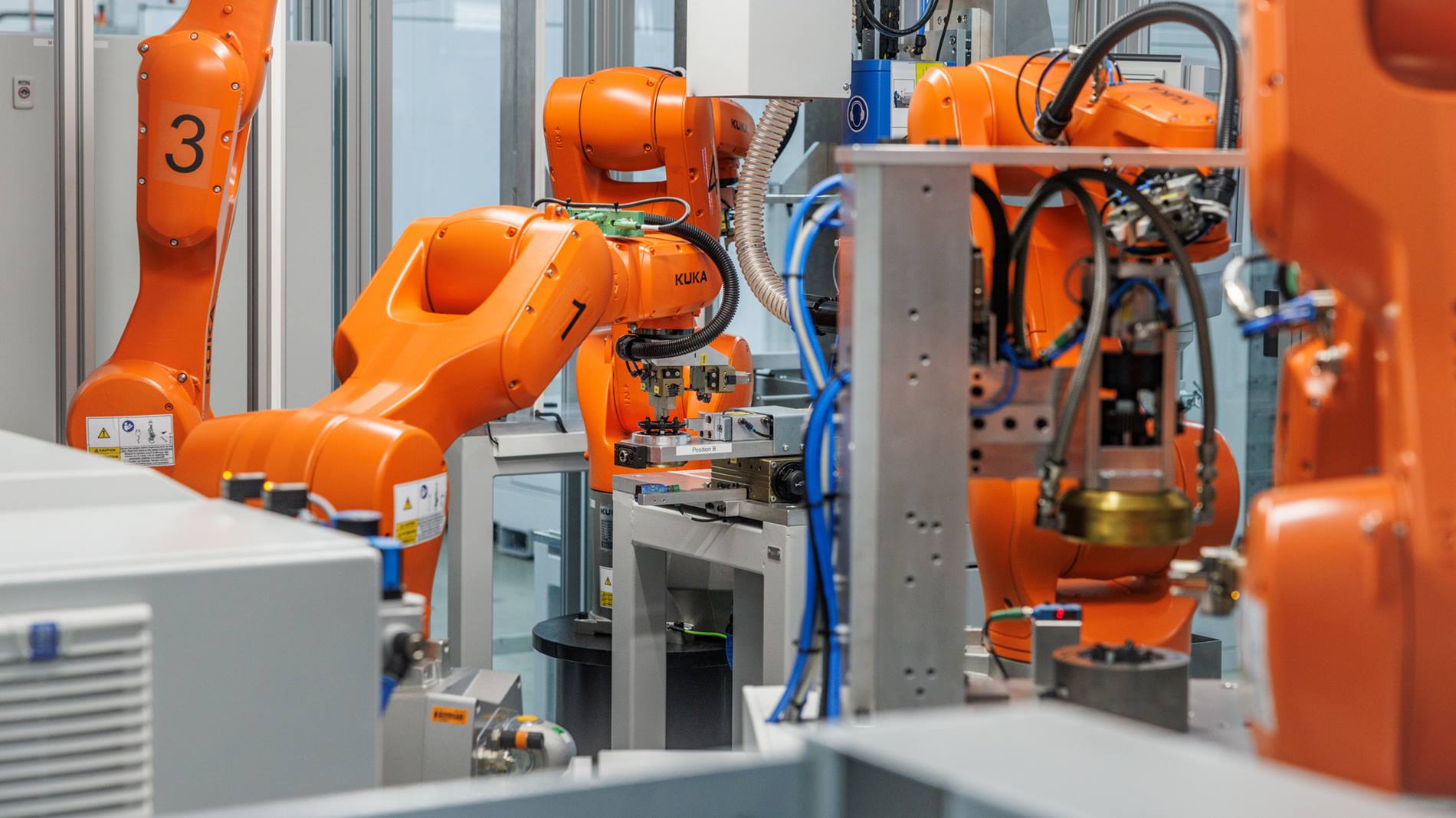

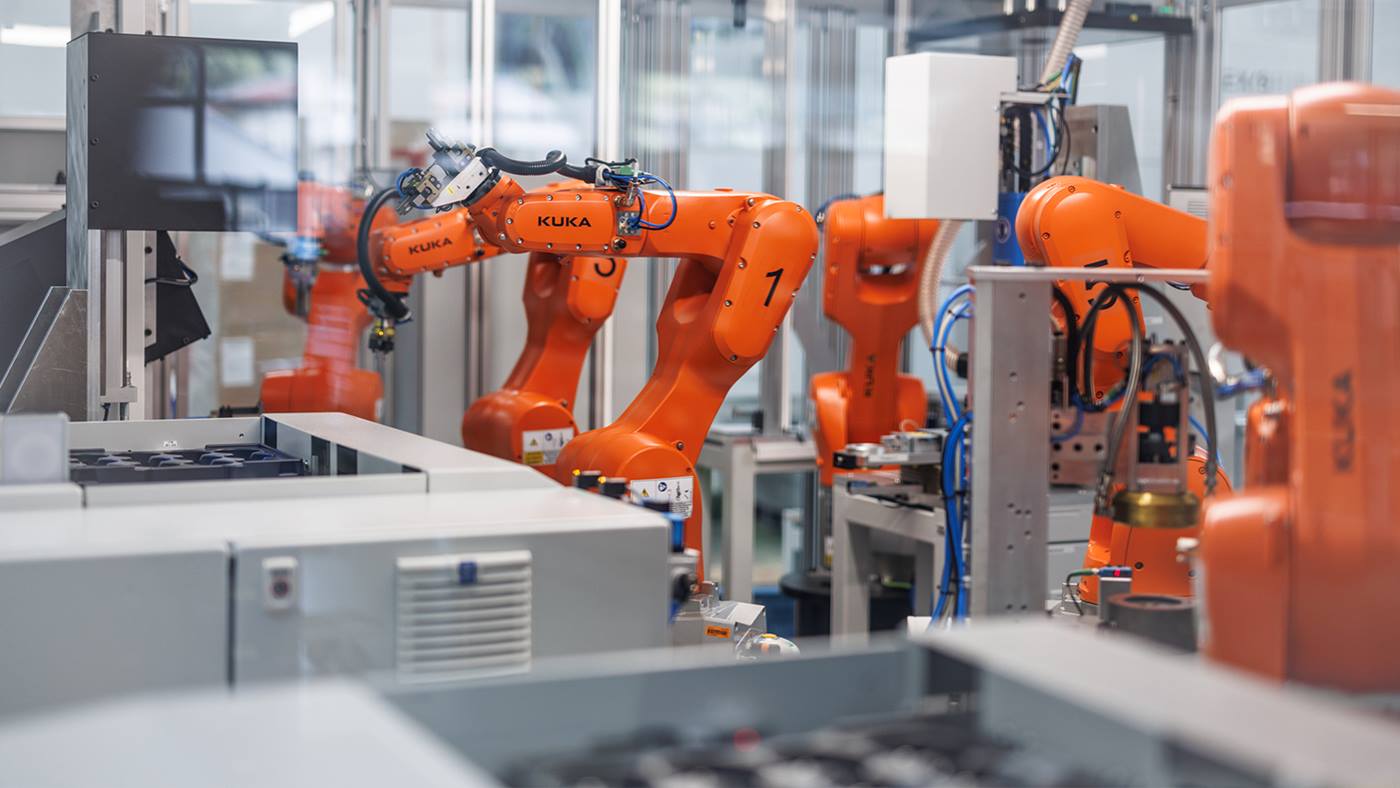

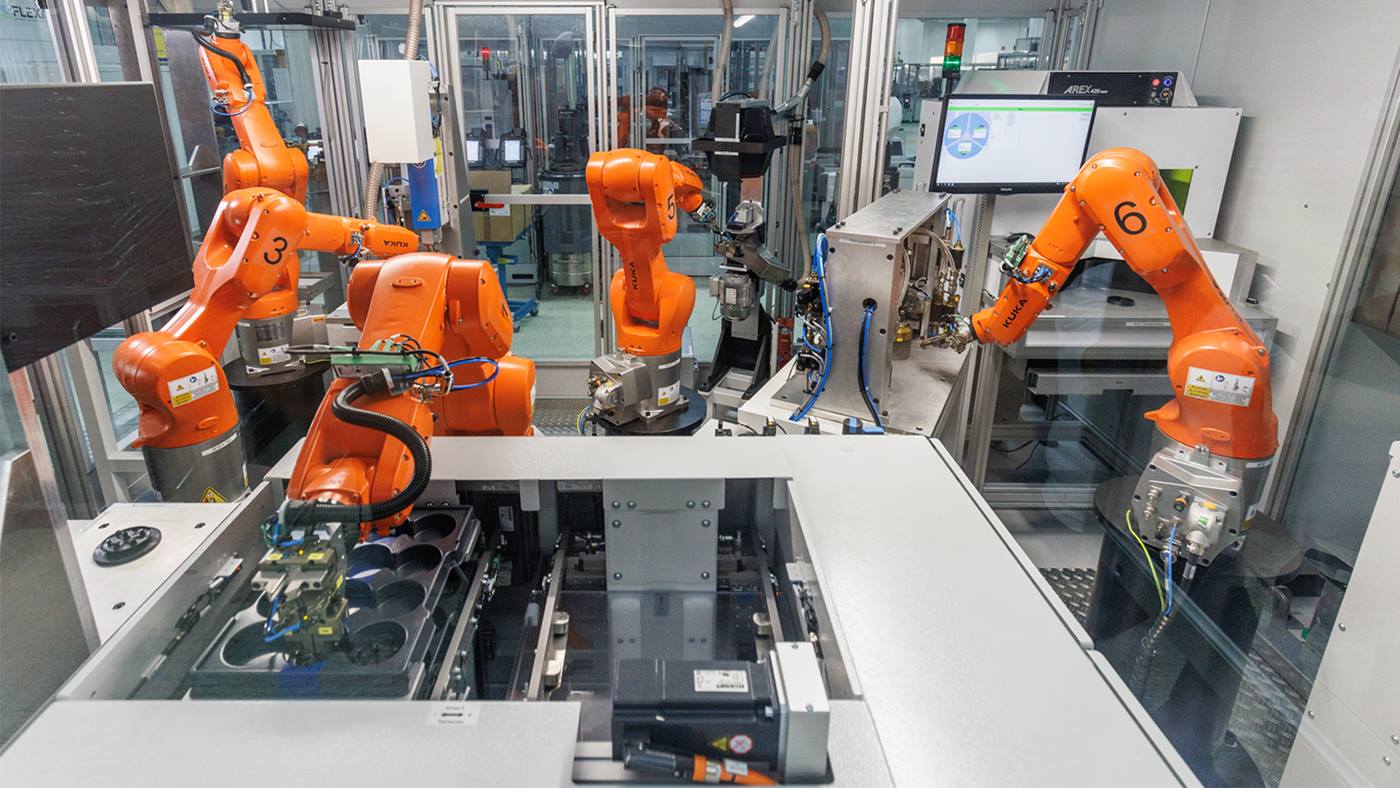

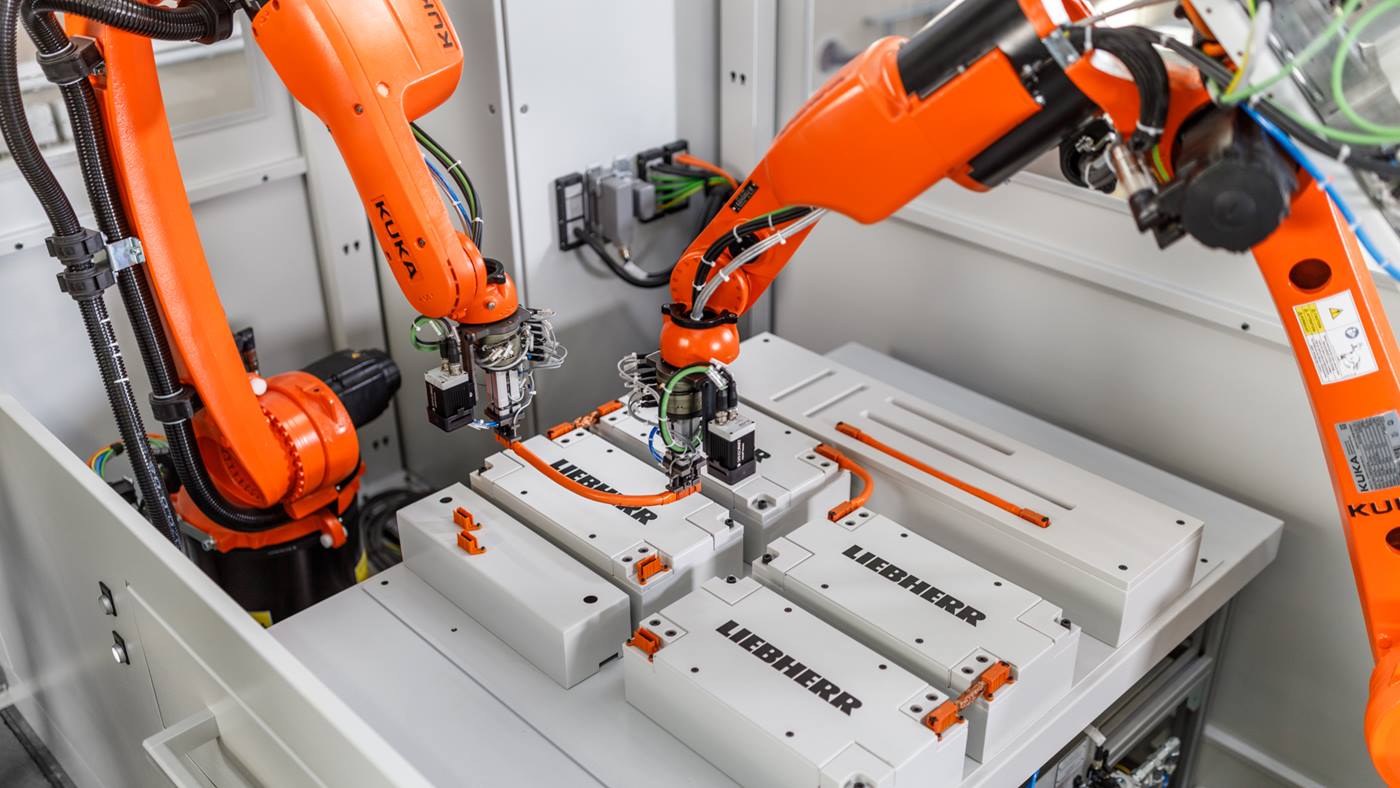

機器人也能完全 360 度旋轉。由於動作和流程都經過精確計算和明確程式設計,因此機器人在工作過程中不會發生碰撞。而其中的關鍵就是轉遞站,每一架機器人放下和再次拾起零件之處能夠順暢地連續執行取放任務,便能確保加工單元內的工作不中斷。

模組化設計可讓工作單元靈活移動

WAFIOS Tube Automation 出於兩個原因為 Benzing 訂單選擇了 KUKA 機器人:首先,自 2013 年來WAFIOS 就是 KUKA 的系統合作夥伴;其次,Benzing 公司已經在其他自動化過程中採用了 KUKA 的產品,並且有非常好的經驗。在7X5公尺的工作單元裡,快速進行著各式各樣的流程。這需要精準、迅速且體型精實的機器人來實行。最終決定為每個工作單元配備六架極為精準且專為最高工作速度設計的 KR AGILUS。除了靈活多用途的機器人之外,整套設備都可移動,並非限於在工廠內的固定位置,而是安裝在三塊鋼板上,可以在最短時間內整體移動。「這對我們來說是很重要的因素,因為在製造過程中總是必須一再地進行調整。有了這種靈活的活動式解決方案,我們就可以避免任何停機時間。」Christian Benzing 表示。

夾爪必須具有最高精度

很顯然地,機器人用來拾起和放下精密單一零件的夾具構成了一大挑戰。「彈簧有六隻工作臂,若夾得太緊就會彎曲。」Dengler 解釋道。但是 WAFIOS Tube Automation 的專家們熟諳這些對夾爪工具的要求,因此自行開發出用於組裝單元的夾具。只需透過一個面板就能操作包括六架 KR AGILUS 機器人的整套設備的全面性控制系統,也是公司內部自行開發,並且已受到客戶愛用多年。「操作員只需要設定控制系統程式,不需任何機器人相關知識。」Kühn 如此強調。

Hugo Benzing GmbH & Co. KG 的員工們對這套自動化系統都有很好的評價。歸功於他們的「機器人同事」,員工們現在有更多資源用於其他生產活動。此外,由於安全閥的組裝極為複雜,需要許多檢測步驟,再加上產量急遽增加,以手工製造安全閥的方式已逐完全去意義。因此,這家公司對於電動汽車的持續發展有著重大的貢獻。