電池:電動汽車的核心技術

利用包括所有測試流程在內的生產設備每年可製造出約 300000 個電池模組,這些模組主要用於電動汽車。但是這些電池模組設計靈活,原則上也可以用於其他應用領域。

您使用的是舊版 Internet Explorers 流覽器。

請更新您的流覽器以便獲得最佳顯示效果

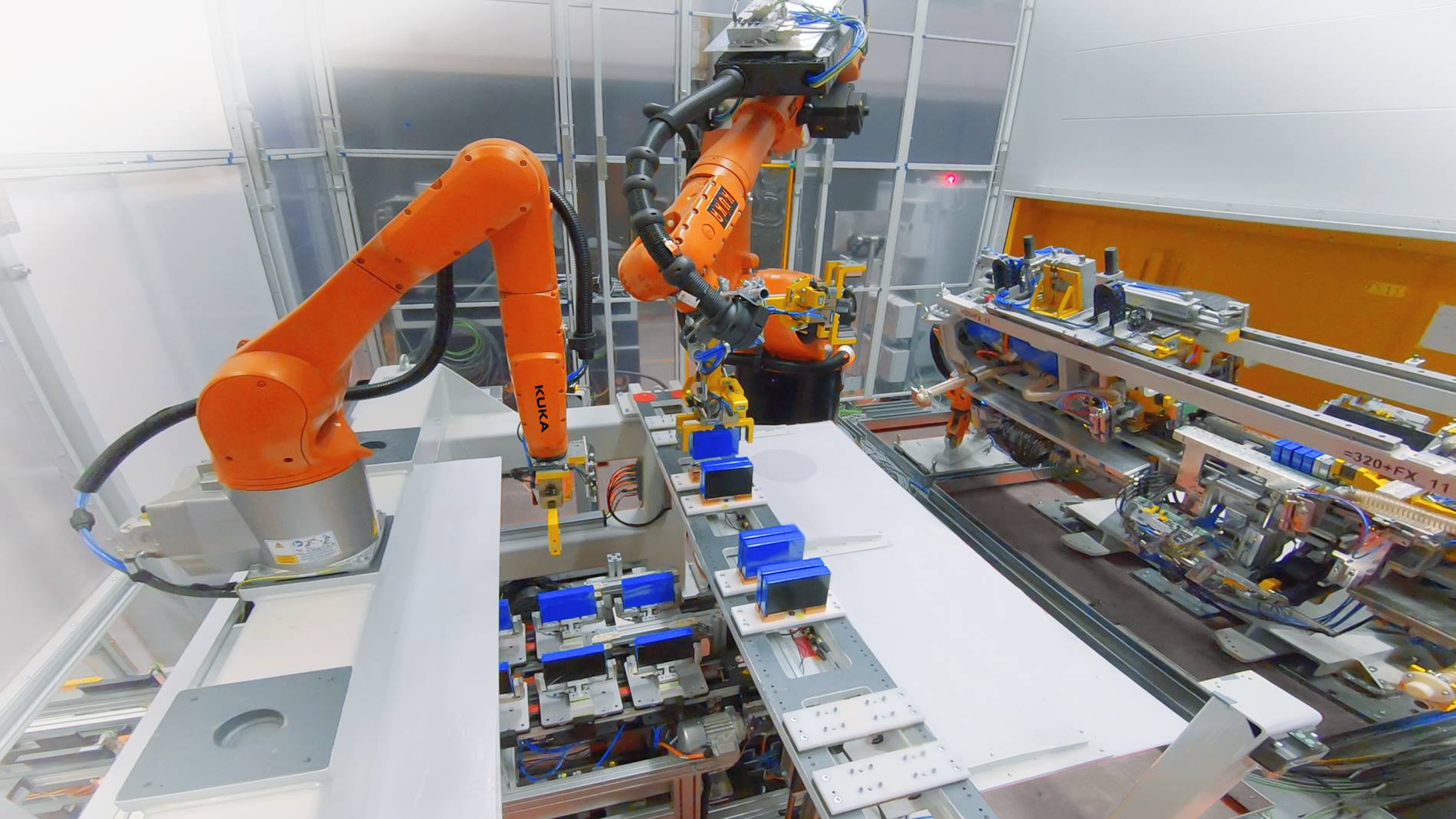

ElringKlinger 作為世界首屈一指的汽車產業系統合作夥伴,實現電池模組生產自動化。KUKA 為其研發了全自動化設備。

利用包括所有測試流程在內的生產設備每年可製造出約 300000 個電池模組,這些模組主要用於電動汽車。但是這些電池模組設計靈活,原則上也可以用於其他應用領域。

自 2020 年秋季起,ElringKlinger 將在 Thale 製造廠運用全自動化生產線生產電池模組。對於 ElringKlinger 來說,電動汽車是一個具有重要戰略意義的全新業務領域,作為最早活躍於德國市場的企業之一,這家公司投資了一條大產能的高度自動化模組生產線。

憑藉自行研發的電池模組,我們做好充分準備,邁入全新領域。產品研發和產品工業化之間的緊密聯繫使我們面臨不可避免的技術挑戰。

該設備分成四個主要區域。在第一部分中,測試電池單元並且為裝配做準備。在設備第二部分中,運用多個電池單元製造出所謂的原始模組。為此,在「核心階段裝置」中將這些電池單元疊成一個所謂的「電池堆」。接著使用放在電池堆末端的壓板和放在電池單元一側的拉桿將電池堆壓合。借助複雜的雷射系統和利用 KR240 型 KUKA 工業機器人引導的雷射光學系統將拉桿焊接到電池堆的壓板上,便形成了原始模組。根據不同需求,可用十二個到二十四個電池單元組成一個電池模組中。

在第三個設備部分中,將電池模組通電並且進行測定。為此安裝電池單元接觸系統 (「ZKS」),並且將其與所有單個電池單元的觸點焊接在一起。在這個過程中,特別的挑戰在於部件和接合公差非常小,以及雷射接觸焊接也有特殊要求,因為這裡需要在熱能輸入最小的情況下可靠的生成一個較大的接觸面。雷射焊接技術的優勢在於作業無需接觸且不施力,同時可以快速、精確、無磨損並且易於控制地執行。所使用的雷射掃描器光學系統確保最佳接觸效果,這樣可以靈活設計焊縫的幾何形狀。

在第四個和最後一個設備區域中,對電池模組進行自動化的電氣和機械最終檢查。這裡主要檢查絕緣電阻是否可承受高達五千伏的電壓強度。該測試可確保保護人員和物體不會受到電擊穿和漏電流的傷害。然後,用熱填縫罩蓋蓋住電池盒,以防止人員觸摸到電池模組,並且也防止灰塵顆粒進入。最後,將資料矩陣碼用雷射標記在電池模組上,以便可以清晰識別出電池模組。

設備的獨特之處在於其模組化結構,有助於確保生產過程的靈活性。「模組化結構對我們來說非常重要,因為我們可以藉此快速簡易地因應客戶的相關需求」,Mark Laderer 說道。因此可以生產出 PHEV2 規格的各種大型電池模組,每個模組配備十二至二十四個電池單元。另外,電池模組內各個電池單元連接方式可能會不同。

我們的目標不僅在於為小客戶供應成品,同時也為發展成熟的集團提供個別化解決方案——KUKA 生產線可以使我們做到兩全其美。

這位自動化專家也非常關注可追溯性 這一主題:模組中安裝的每個部件都會和過程參數一同與最終產品進行配對。因此,即使是多年以後,客戶也可以查看所有每一個電池模組安裝了哪些部件以及追溯生產流程的所有步驟。此外,這也有助於在生產過程中更快速地識別出故障並且改良流程。「電池模組生產不僅僅是單一部件的機械組裝」,KUKA 電池解決方案部門的專案主管 Max Fluhrer 解釋。

該設備必須能夠針對批次品質作出特定處理,實現靈活的產品配置並且確保上述 100% 的可追溯性。我們非常榮幸能夠被 ElringKlinger 選作為合作夥伴,負責這個極具挑戰性的任務。