高い業界基準に従った受託製造

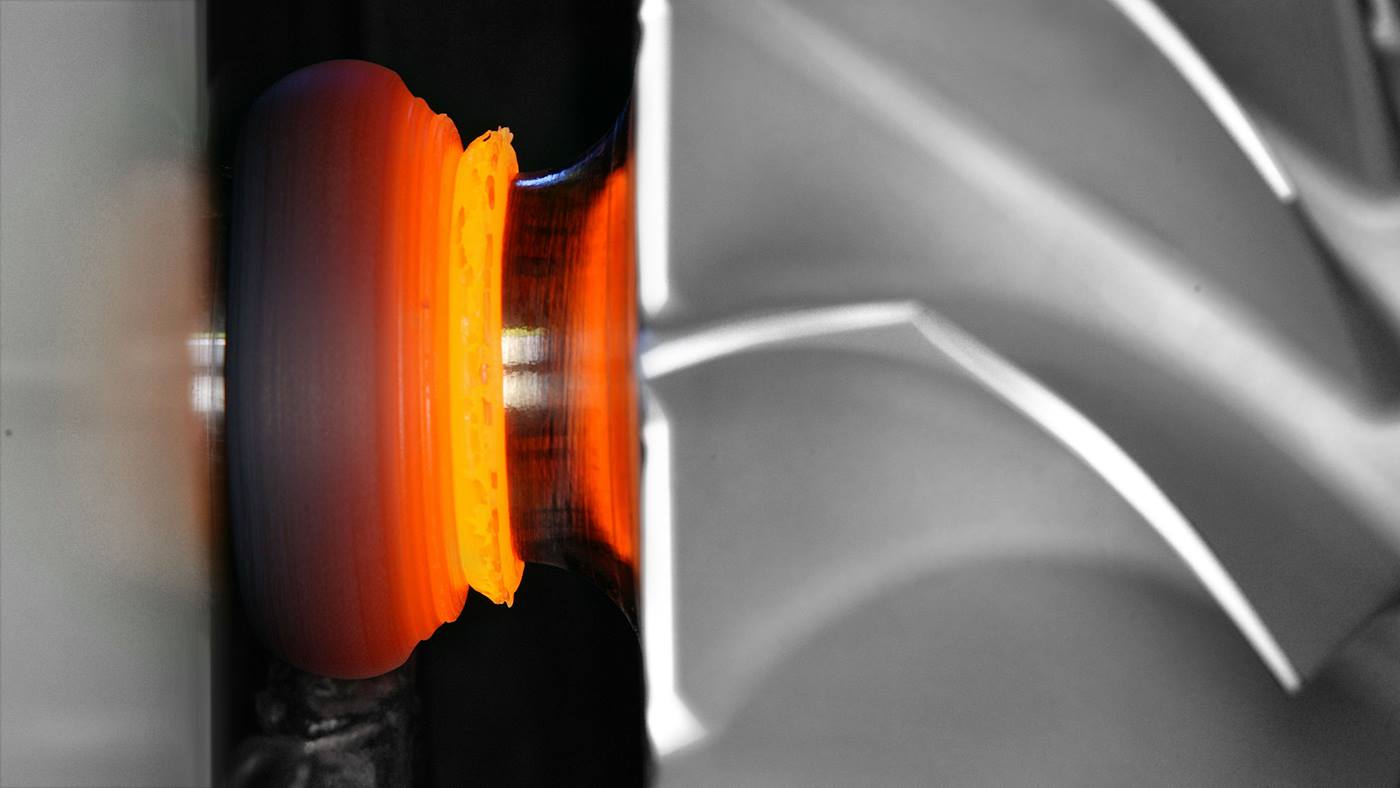

回転摩擦圧接における50年を超える経験と、アウグスブルク工場(ドイツ)とヘイルソーウェン(英国)工場での2つの認証済み摩擦圧接センターにより、KUKA は、断面積10~30,000平方ミリメートル(スチール)の圧接用の、作動域2~300 t(据込力20~3000 kN)の大規模かつ多面的プラントを擁しています。

わが社は、社内冶金労働力、圧接前後の熱処理方法、ならびに圧接プロセス用部品準備のためのソリューションに支えられています。金属材料の摩擦圧接は、DIN EN ISO 15620:2019に準拠しています。

わが社は、社内冶金労働力、圧接前後の熱処理方法、ならびに圧接プロセス用部品準備のためのソリューションに支えられています。金属材料の摩擦圧接は、DIN EN ISO 15620:2019に準拠しています。