KUKAのお客様であるInfineonでは、17台のウェーハハンドリングロボットが効率性と安全性に貢献

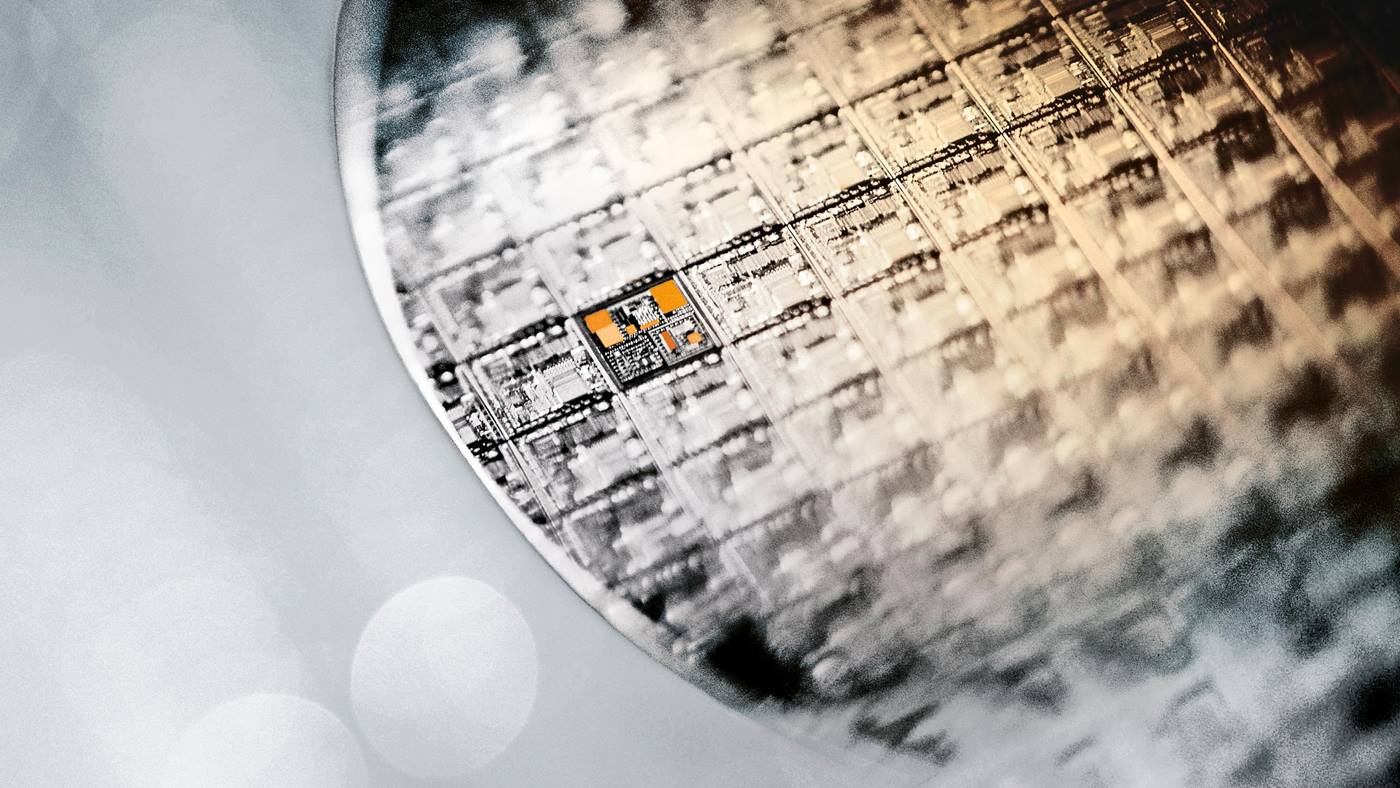

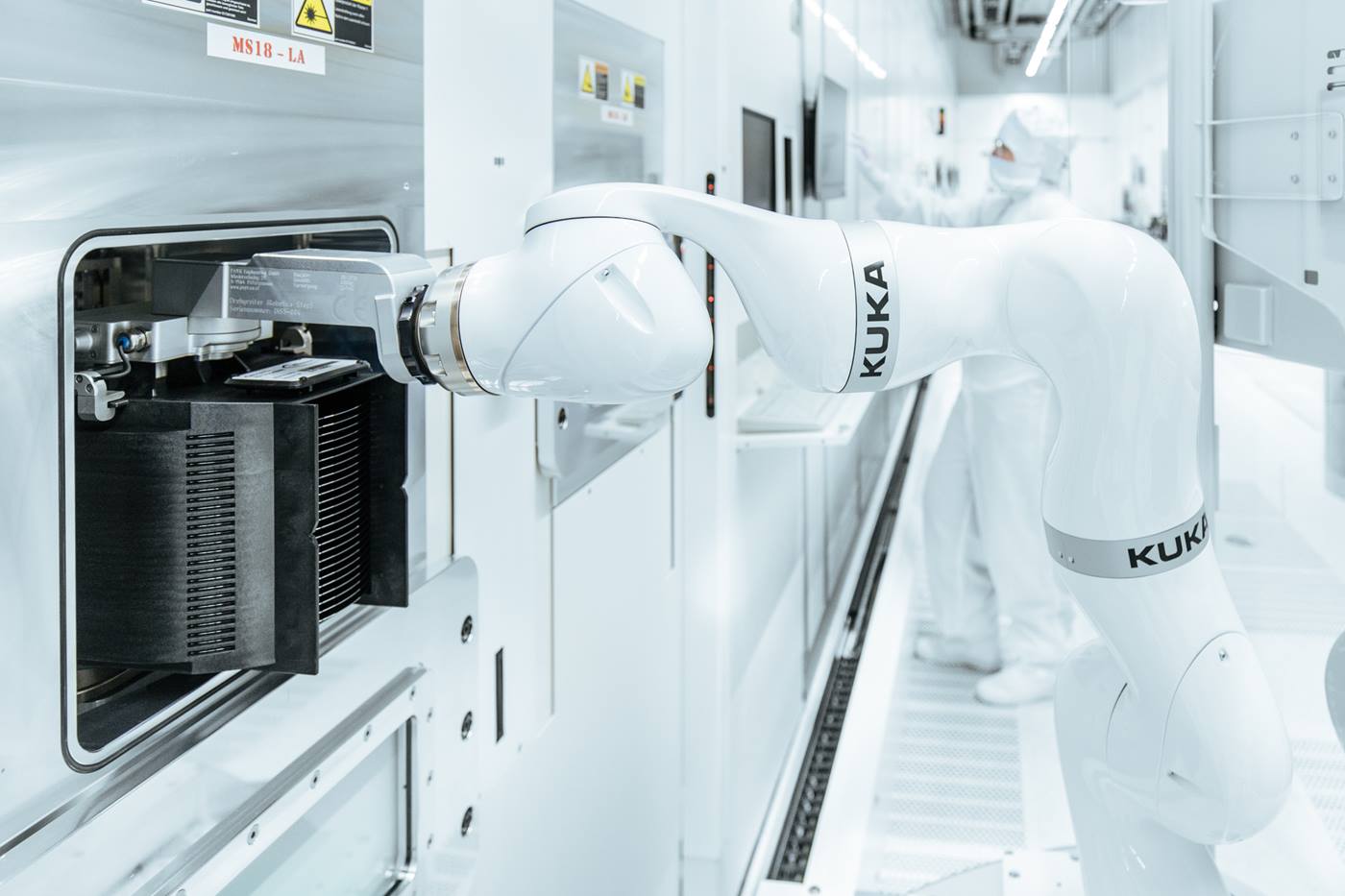

いいえ、シリコンウェーハは、実際はコラボレート製品ではありません:最大40マイクロメートルの多くのシリコンウェーハは髪の毛より薄く、その際、直径が150~300ミリメートルで、ピザの大きさに匹敵します。これは極めて壊れやすい材料であるため、人が手で持つことはできません。この高感度シリコンウェーハは、カセット1つでミドルクラスの自動車と同じ価値を有すこともありますが、このシリコンウェーハからチップを構成するためには、最大で1,200の処理手順を実施しなければなりません。そしてその際、各手順ごとに自動化された他の処理ステーションに搬送されます。明らかにLBR iiwa CRのようなロボット向けの課題です。オーストリアのフィラッハにあるInfineon本社では、例えば、自動車、スマートフォン、冷蔵庫、あるいはサーバーファームや機関車の駆動ユニットに使用されるような高性能半導体が製造されています。

その製造においては、手術室以上の清浄度が必要とされます

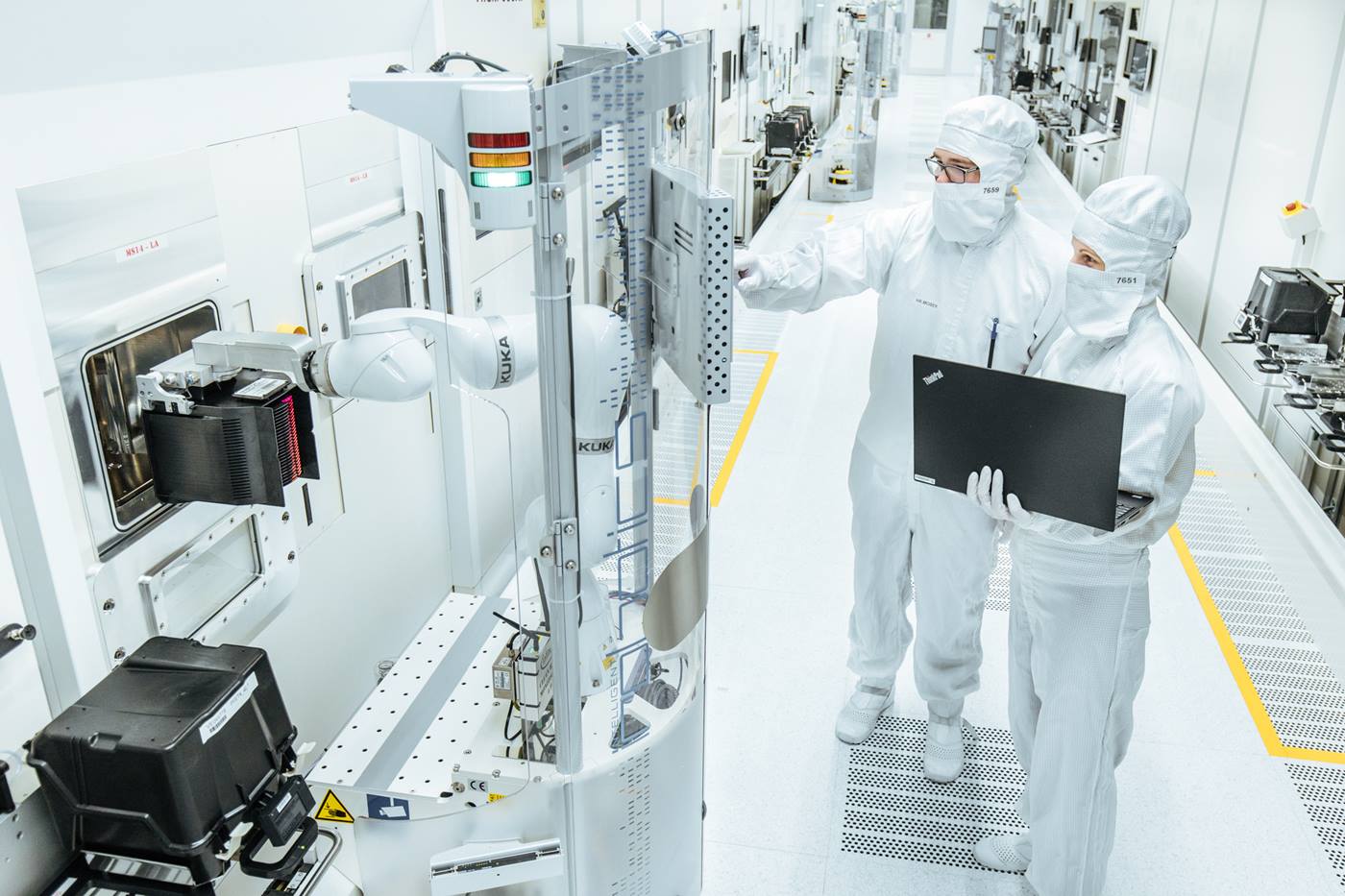

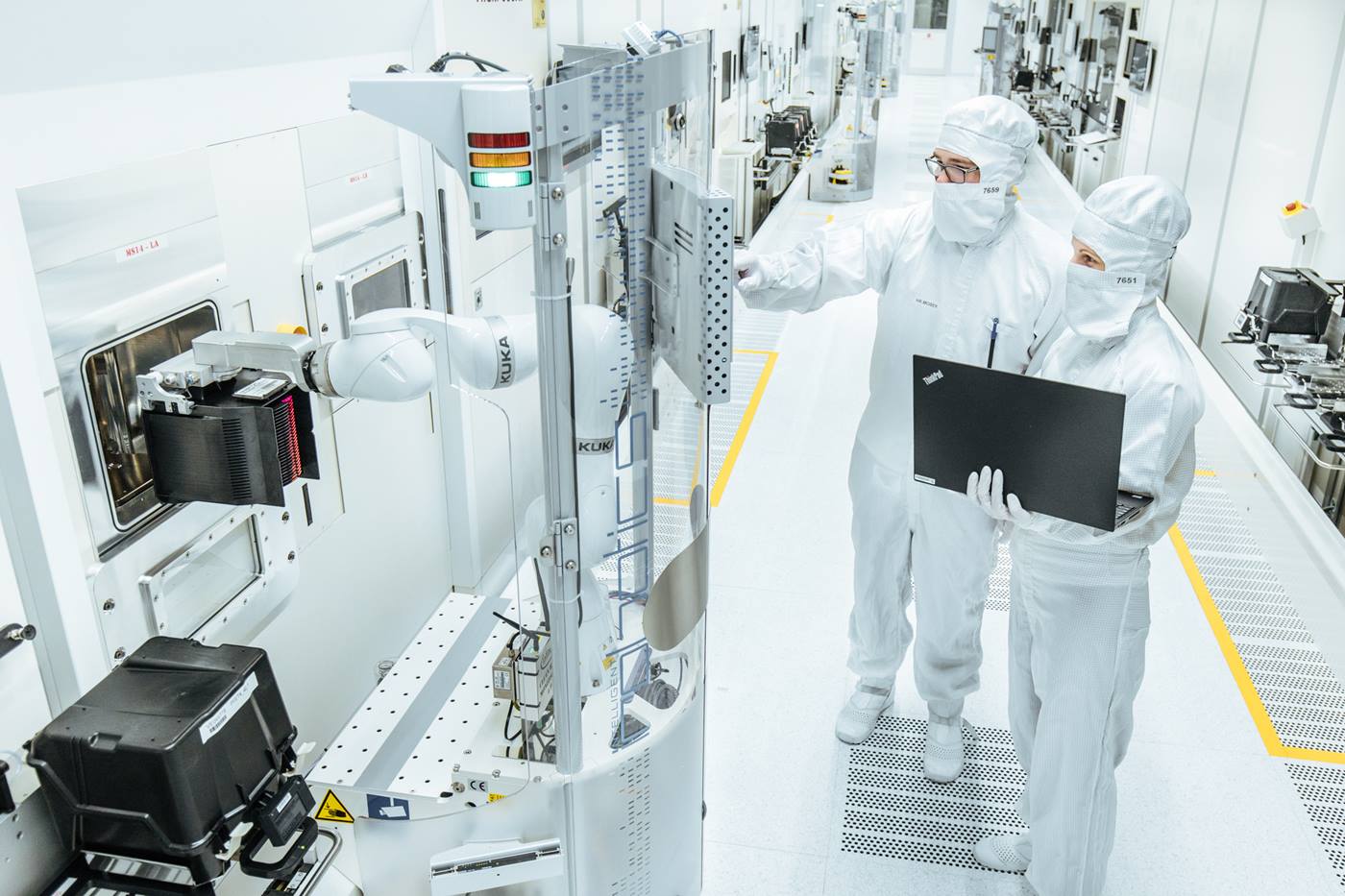

フィラッハ工場のホール17でInfineonは、カテゴリー1のクリーンルーム環境下でチップを製造しています。製造要件に関しては:28リットルの空気中に粉塵粒子が1個未満でなければなりません。これは、手術室で許容される粒子数を明らかに下回っています。ちなみに、特別に澄んだ山の気でも、同様の量の空気中には約100,000個の粒子が飛び交っていいます。従業員にとっての意味:純白の特別な全身防護服を着用して、特別なエアロックを経て製造場所に進入します。ふけや、剥けた皮膚が外部から侵入できないように、肌と髪の毛が完全に覆われていなければなりません。ラップトップやその他の機器類は、事前に徹底した洗浄が実施されていなければなりません。

オーストリアのフィラッハにあるInfineonでは、17台のクリーンルームロボット、タイプLBR iiwa CRが稼働しています。

オーストリアのフィラッハにあるInfineonでは、17台のクリーンルームロボット、タイプLBR iiwa CRが稼働しています。

クリーンルームロボットは、ウェーハハンドリング時、危険のないやりとりに貢献

「私たちは、我が社のウェーハにこうした極めて高感度の製造条件を鑑みて、どの搬送技術をここで使用するか熟慮する必要があります」と、オーストリア・フィラッハに本社のあるInfineon Technologies AustriaのAMHS (Automated Material Handling System) 部門自動化チームリーダーであるマーティン・モーザー氏は言います。「ウェーハ製造の際に途中で様々な移動式ユニットと人が関わっているため、自動化には、人とマシンの間の危険のないやりとりのためにも、極めてコンパクトで、高感度なロボットのみが選択肢となります。しかもまったく保護フェンスなしという条件です。」

高感度のLBR iiwa CRでは、ウェーハハンドリング時、保護フェンスが不要です。

高感度のLBR iiwa CRでは、ウェーハハンドリング時、保護フェンスが不要です。

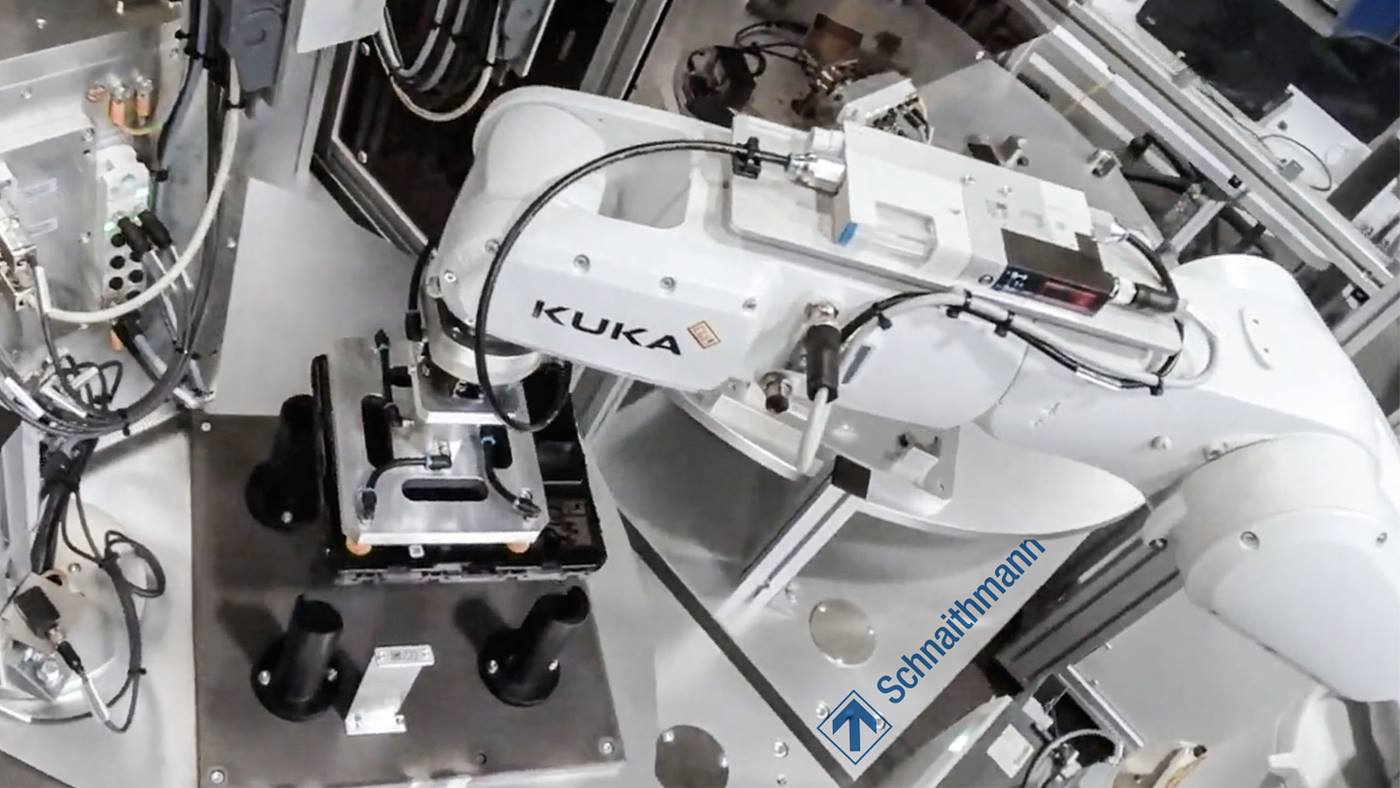

ソリューションのためのシステムパートナーとの連係

「そうしたロボットを探すうちに、私たちはKUKAコボットに目が留まりました」と、開発エンジニアは報告します。ISO3に準拠したこのロボットをクリーンルーム内でのウェーハハンドリングに対する極めて特殊な要件に合わせることは、非常に集中的な学習プロセスのようであり、Infineon の自動化エキスパートがシステムパートナーと連携して作業に当たったとのことです。KUKAのほかに、これには、特に、製造の組立て、配線および構成に関する

Mechatronic Systemtechnik GmbH のエキスパート、ならびにシステム制御に関する

Micado Automation GmbH のプログラマーが関わりました。

「当時、ウェーハ製造ロボットの青写真はありませんでした。私たちはともに当社のニーズに合わせてシステムを調整しました。これは、私たちにとっても、またKUKAにとっても、まさに先駆者としての作業でした」と、モーザーは報告します。それには、軽量型ロボットをクリーンルームで使用できるようにすることも含まれていました。それは、KUKA ロボットとってもまだ、いわば「処女地」でした。

「すべての関係者と建設的で、ソリューションを重視した、のやりとりのおかげで、私たちは現在、自動化されたチップ製造向けの理想的な搬送ソリューションを活用しています」と、モーザー氏は言います。

ウェーハハンドリング時のミリメートル単位の作業に対する完璧なリーチ

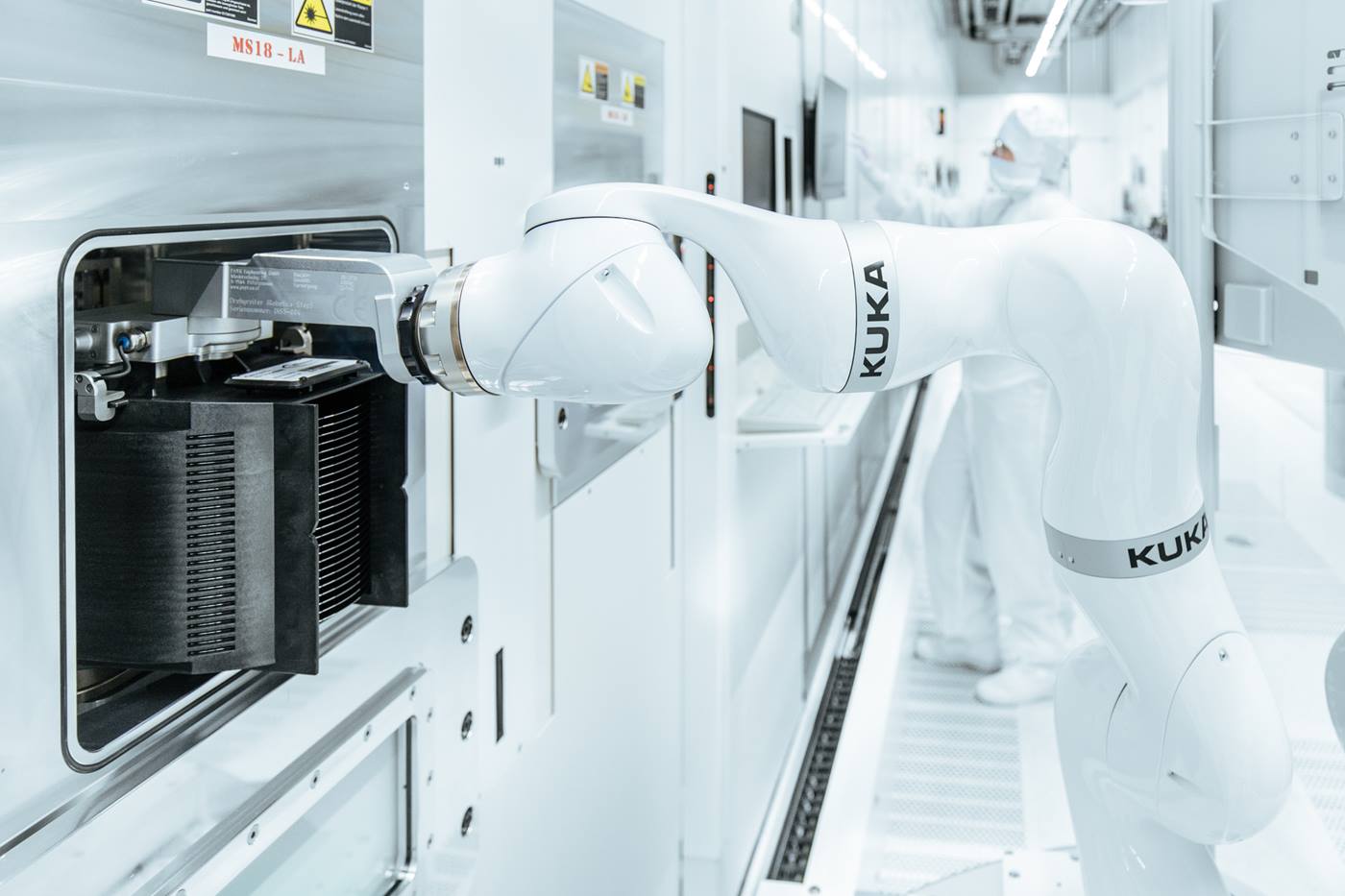

今日、複数のクリーンルームで17台のLBR iiwa CRロボットが、1年365日、ほぼ休みなくタスクをこなしています。「このロボットは極めてコンパクトで可動性に優れ、可搬重量14キログラム以下で、振動なく作業し、グリッパーを使用してミリメートル単位の正確な作業をこなしています」と、クリーンルームロボットのメリットをモーザー氏は説明します。相応のリーチを有する補助的な第7軸によって、「従来型の」6軸ロボットではなし得なかった超高感度の曲がりくねった動作も可能になりました。

ミリメートル単位で正確にKUKAロボットは作業室シリコンウェーハをセットします。

ミリメートル単位で正確にKUKAロボットは作業室シリコンウェーハをセットします。

マイクロチップ製造のためになし得ることと、しなければならないこととの適正なバランス

マーティン・モーザー氏のチームでは、リサ・エープナー氏が、自動化シリコンウェーハ製造プロセスへのクリーンルームロボットの組込みを最初から担当しました。リサ・エープナー氏は、クリーンルームロボットの生粋のファンです:「LBR iiwa CRを初めて見て、すぐに惚れこみました。私は、何時間も、ロボットの繊細で、調和のとれた動作に見ても飽きないくらいでした。」自動化エキスパートであるエープナー氏は、製造ラインの中を常に動き回り、オペレーションセンターでシステムをチェックし、製造を完璧にこなすために他の方法がないか探しています。「最適化の際、私たちは、技術的・物理的に可能なことと、私たちの製造目的にとって有意義なこととのバランスを見出す必要があります。私たちはいつも、経済的な製造のために正しい方策を探さなければなりません。」

未来の半導体製造のための学習の進捗

「私たちが今学習していることはすべて、私たちを前進させます。半導体製造における、より高次のレベルに導くのです」と、フィラッハにあるInfineon Austriaの製造マネージャーであるベルント・シュタイナー氏は言います。Infineon Austriaはフィラッハ工場に16億ユーロ(約2千億円)投資しています。2021年末には、ここで高性能半導体が完全自動製造される予定です。「私たちの目標は、スマートファクトリー(Smart Factory)において、必要とされる箇所でピンポイントに正確なパフォーマンスを実現することです」と、シュタイナー氏は説明します。