Hoe functioneert lasercladden?

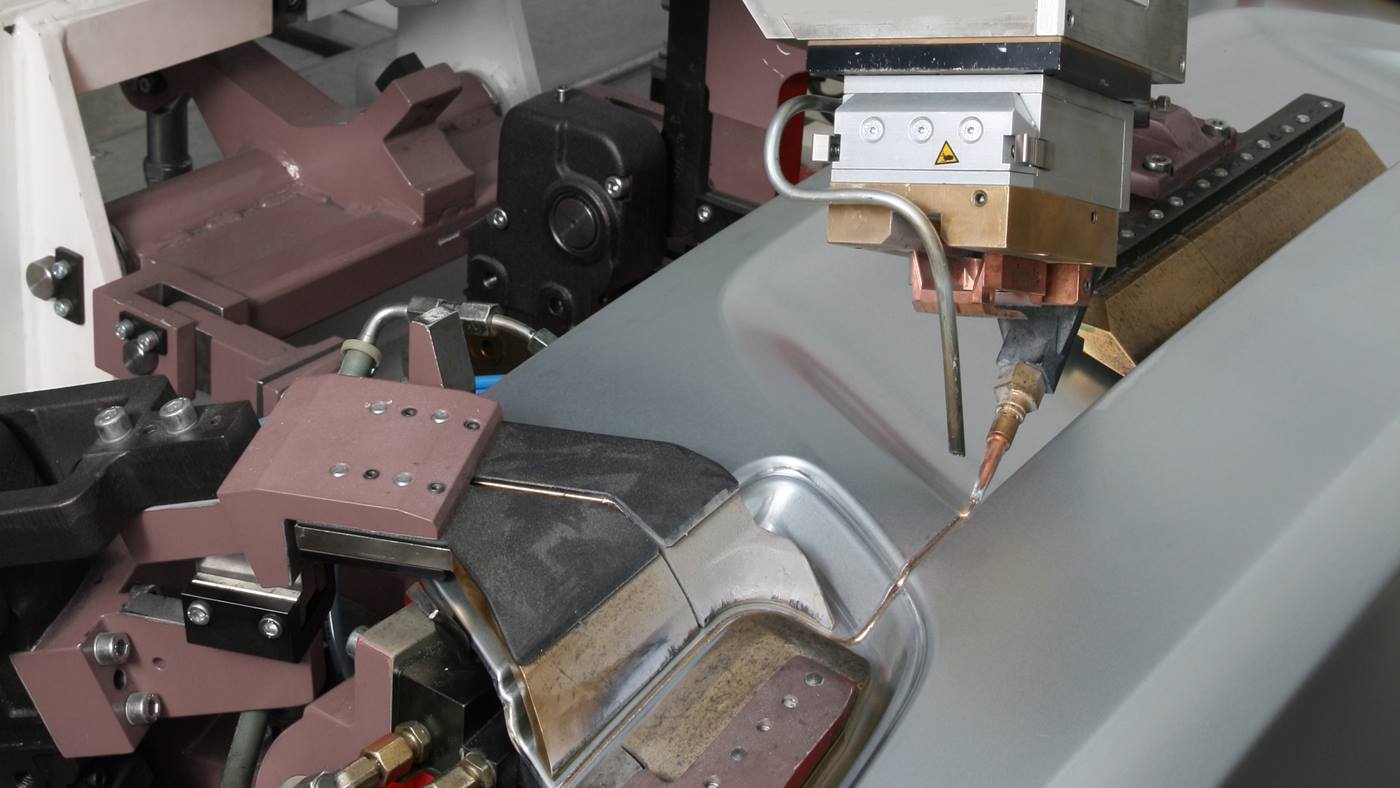

Bij het lasercladden wordt een krachtige laser als warmtebron gebruikt. Tijdens het proces wordt een oppervlaktelaag gecreëerd door middel van het smelten en het gelijktijdig aanbrengen van vrijwel elk gewenst materiaal. Het toevoegmateriaal kan in poedervorm, bijv. als metaalpoeder, maar ook met een lasdraad worden geleverd. Bij het lasercladden met poeder verwarmt de laser het werkstuk meestal met een afgebogen laserstraal en smelt het plaatselijk. Tegelijkertijd wordt een inert gas, gemengd met fijn metaalpoeder, ingevoerd. Het metaalpoeder smelt op de verwarmde plaats en wordt versmolten met het oppervlak van het werkstuk .

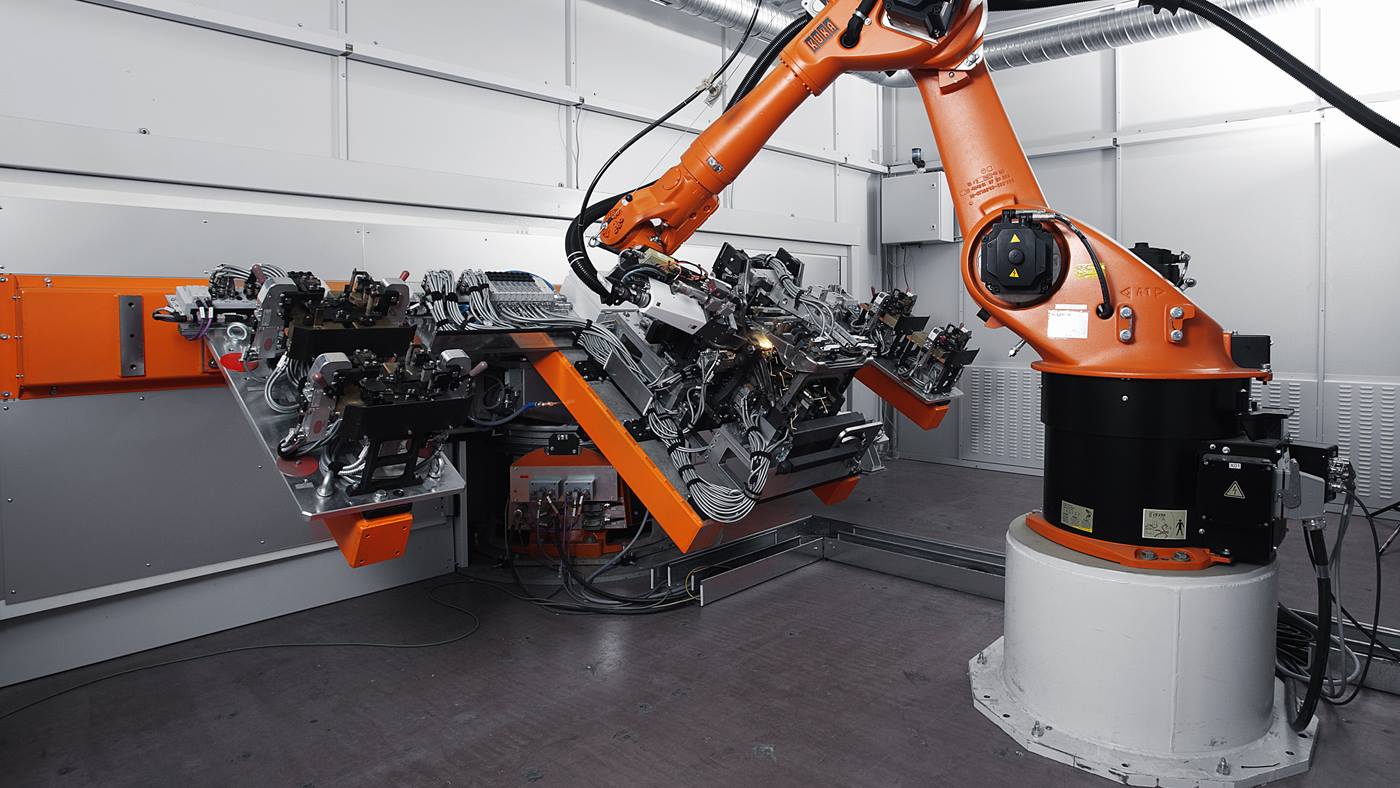

Geautomatiseerd lasercladden

KUKA levert individuele oplossingen in elke vorm van lasercladden – van de modulaire robotcel tot volautomatische installaties. Ook in combinatie met andere verbindingstechnologieën.

Lasercladden: Hybrid Additive Manufacturing

Ontdek de Hybride additive productieoplossing van KUKA. De opzetvan het project ProLMD is het industrieel realiseren van hybride productieprocedures met lasertechnologie. Op een conventioneel geproduceerd basisonderdeell brengt een Quantec KR 90 HA laag voor laag nieuwe structuren aan. Dankzij het gebruik van een vezelgeleid systeem blijft de robot in zijn werkbereik bijna onbeperkt. Zo is het mogelijk om flexibel te reageren op de geometrie en grootte van de onderdelen – ook bij kleine batchgroottes. Andere voordelen die het systeem biedt is de ontwikkeling van een lokaal geïntegreerd booglassysteem dat alleen indien nodig wordt ingezet. Het ontwikkelde systeem wordt aangevuld met nieuwe laserbewerkingskoppen die zowel met draad als met poeder als vulmateriaal werken, alsook door een voor hybride productie geschikt computer-aided-manufacturing (CAM)-systeem. In het kader van ProLMD worden meerdere aanvullende werkstoffen voor de ontwikkeling van uiterst efficiënte lasermateriaalaanbrengprocedures onderzocht.