อนาคตของการผลิตเซลล์แบตเตอรี่: ห้องคลีนรูมและการควบคุมความชื้นที่ประหยัดพลังงาน

wbk Institute of Production Engineering แห่ง Karlsruhe Institute of Technology (KIT)

มีการบุกเบิกการผลิตแบตเตอรี่ ขึ้นแล้ว เพื่อให้มีความยืดหยุ่นและมีประสิทธิภาพมากขึ้น นักวิจัยจึงจัดตั้ง

โรงงานผลิตเซลล์แบบคล่องตัว สำหรับแบตเตอรี่ลิเทียมไอออนขึ้นมา ซึ่งเป็นส่วนหนึ่งของโครงการ AgiloBat:

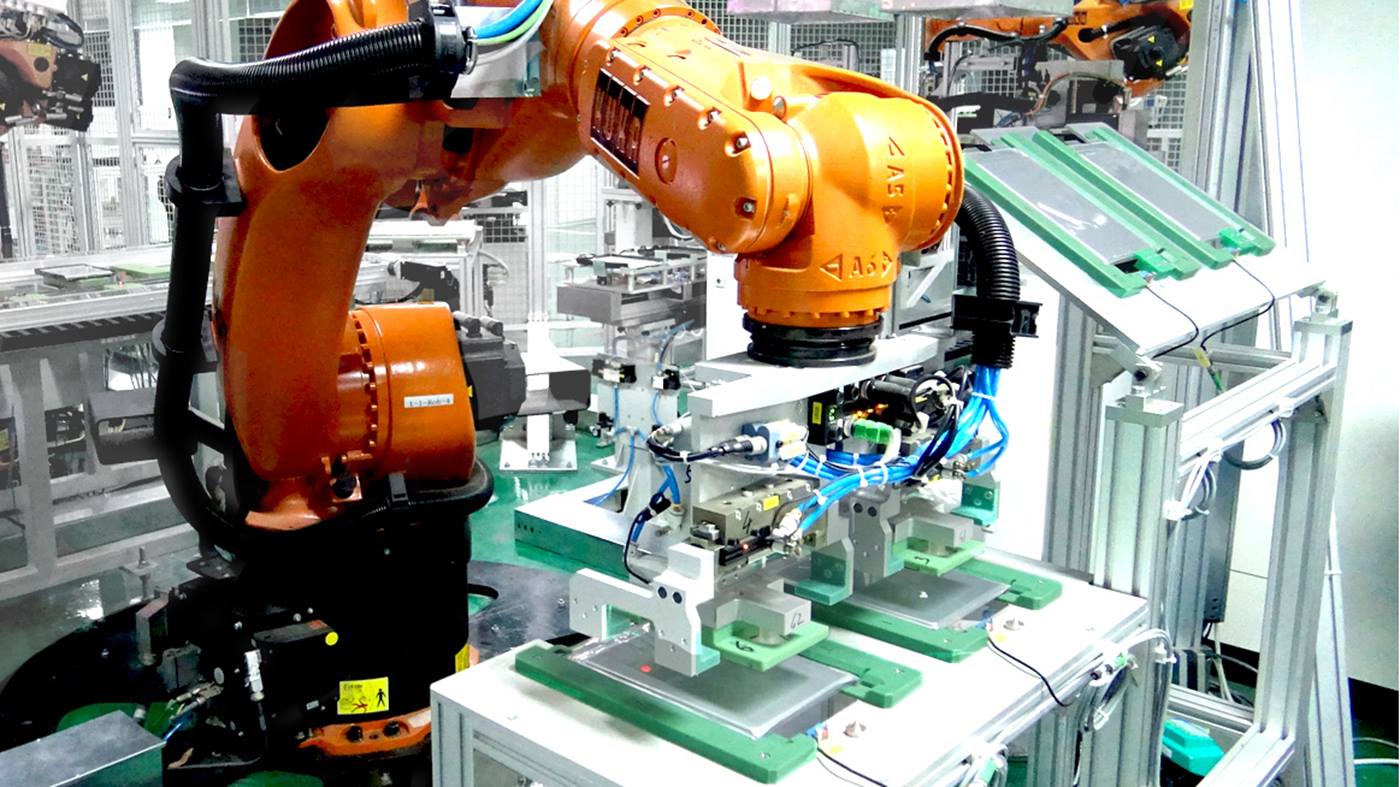

ระบบอัตโนมัติที่ใช้หุ่นยนต์ในสภาพแวดล้อมขนาดเล็ก ทำให้สามารถผลิตแบตเตอรี่ลิเทียมไอออนได้ในระดับที่ก่อนหน้านี้ทำได้เฉพาะในโรงงานเท่านั้น

KR 4 AGILUS ขณะปฏิบัติการอยู่ในเซลล์หุ่นยนต์ที่ KIT

กระบวนการที่ปรับแต่งได้และการเปลี่ยนแปลงโปรแกรมทำให้สามารถผลิตเซลล์รูปทรงต่าง ๆ จำนวนมากในห้องควบคุมความชื้นได้ โดยที่ไม่จำเป็นต้องออกเงินและออกแรงปรับเปลี่ยนระบบใหม่ นักวิจัยได้พัฒนาเซลล์หุ่นยนต์พิเศษ ขึ้นเพื่อจุดประสงค์นี้ ซึ่งถือเป็นครั้งแรกของโลก ในด้านการออกแบบและการผลิต เซลล์ดังกล่าวออกแบบและผลิตโดย Exentec Germany GmbH ซึ่งเป็นบริษัทในเครือ Exyte Group Exyte บริษัทด้านเทคโนโลยีอาคารและวิศวกรรมโรงงานระดับนานาชาติซึ่งมีสำนักงานใหญ่ตั้งอยู่ในเมือง Stuttgart ออกแบบ วางแผน และจัดหาโรงงานผลิตที่ยั่งยืนและสะอาดสำหรับอุตสาหกรรมเทคโนโลยีขั้นสูงโดยเฉพาะ รวมถึงโรงงานเซมิคอนดักเตอร์และแบตเตอรี่ ศูนย์ข้อมูล และระบบสำหรับอุตสาหกรรมชีวเภสัชกรรม หนึ่งในความเชี่ยวชาญพิเศษของ Exentec คือห้องคลีนรูมและห้องควบคุมความชื้น Nicole Neub ผู้อำนวยการฝ่ายเทคโนโลยีแบตเตอรี่ที่ Exentec กล่าวไว้ว่า “เราต้องรับผิดชอบต่ออากาศที่ปราศจากความชื้น

กระบวนการทั้งหมดในสภาพแวดล้อมขนาดเล็ก

เป็นที่ทราบกันดีว่าความชื้นในอากาศโดยรอบระหว่างกระบวนการผลิตเซลล์แบตเตอรี่จะต้องต่ำมาก กล่าวอีกนัยหนึ่งคือ เพื่อป้องกันการเกิดออกซิเดชันหรือความชื้นที่แทรกซึมในระหว่างกระบวนการผลิตวัสดุแบตเตอรี่ที่มีความละเอียดอ่อน ความชื้นสัมพัทธ์ มักจะน้อยกว่า 1 เปอร์เซ็นต์ หากสูงกว่านี้ อาจนำไปสู่ปัญหาด้านคุณภาพในภายหลังหรืออาจถึงขั้นแบตเตอรี่ขัดข้องร้ายแรงได้

ความชื้นสัมพัทธ์ในเซลล์หุ่นยนต์มักจะน้อยกว่า 1 เปอร์เซ็นต์

ความแห้งที่ต้องการเกิดขึ้นในสภาพแวดล้อมขนาดเล็ก “กระบวนการแต่ละขั้นตอนในการผลิตและเครื่องจักรที่เกี่ยวข้องจะอยู่ในสภาพควบคุมและอากาศที่ผ่านการกรองจะถูกนำเข้าสู่กระบวนการโดยตรง” Nicole Neub อธิบาย “นั่นหมายความว่ามีเพียงเครื่องจักรเท่านั้นที่จะได้รับอากาศที่สะอาดและปราศจากความชื้น และมีอากาศที่ไม่ได้ใช้ในปริมาณเล็กน้อยเท่านั้น ที่ผลิตขึ้นในห้องโถงการผลิต” ในการผลิตเซลล์แบตเตอรี่จำนวนมากในอุตสาหกรรม พื้นที่การผลิตทั้งหมดมักจะทำงานเป็นห้องควบคุมความชื้น ซึ่งไม่จำเป็นสำหรับกระบวนการแต่ละขั้นตอนและต้องใช้พลังงานจำนวนมาก

อากาศแห้งมาก: เป็นไปได้ด้วยสถานที่ดำเนินการผลิตที่อยู่ในสภาพควบคุม

ในโครงการ AgiloBat การลดพลังงานทำได้โดยใช้คล้ายภาชนะ ที่มีจุดน้ำค้างสูงถึง -50 °C “สิ่งนี้ไม่มีส่วนเกี่ยวข้องกับอุณหภูมิของสภาพแวดล้อมการผลิต” Sebastian Henschel ผู้จัดการฝ่ายเทคนิคของโครงการ AgiloBat จาก wbk Institute of Production Engineering ที่ KIT อธิบาย จุดน้ำค้างบ่งชี้ถึงอุณหภูมิที่อากาศจะต้องเย็นลงเพื่อให้ความชื้นควบแน่น กล่าวอีกนัยหนึ่งก็คือ จุดน้ำค้างยิ่งต่ำ อากาศก็จะแห้งมากขึ้น “ที่จุดน้ำค้าง -50 °C มีโมเลกุลน้ำน้อยกว่า 100 โมเลกุลต่อโมเลกุลอากาศ 1 ล้านโมเลกุลตามปริมาตร ” Henschel อธิบาย “ซึ่งสอดคล้องกับความชื้นสัมพัทธ์ที่มีปริมาณน้อยกว่าหนึ่งเปอร์เซ็นต์มาก”

พนักงานแยกออกจากกระบวนการด้วยระบบอัตโนมัตินวัตกรรมใหม่ ปัจจัยสำคัญ ในที่นี้คือพนักงาน : “มนุษย์เราประกอบด้วยน้ำถึง 80 เปอร์เซ็นต์ ซึ่งไม่มีประโยชน์เลยในกระบวนการเช่นนี้” Henschel กล่าว “และแม้ว่าเราจะอยู่ในสภาวะที่พักผ่อนอย่างเต็มที่แล้ว เราก็จะหายใจเอาความชื้นบริสุทธิ์ออกมาอย่างน้อย 120 กรัมทุกชั่วโมง” Nicole Neub กล่าวเสริม “นี่คือปริมาณความชื้น ที่ส่งผลในเชิงลบอย่างมีนัยสำคัญ ต่อจุดน้ำค้างที่คงที่ที่ -50 °C เป็นต้น ” เพื่อให้สภาพแวดล้อมการผลิตแห้งสนิท พนักงานจะต้องแยกออกจากกระบวนการให้มากที่สุด แนวทางของ Exentec คือ “ในสภาพแวดล้อมขนาดเล็กของเรา เราแยก พนักงานออกจากกระบวนการ โดยการปิดล้อมพวกเขาไว้” Nicole Neub อธิบาย “แน่นอนว่าเราสามารถทำได้ก็ต่อเมื่อกระบวนการทำงานเป็นแบบอัตโนมัติทั้งหมดเท่านั้น” และนี่คือจุดที่หุ่นยนต์จาก KUKA เข้ามามีบทบาท

โครงการของลูกค้าที่ประสบความสําเร็จมากมายเป็นตัวตอกย้ำความเชี่ยวชาญของ KUKA

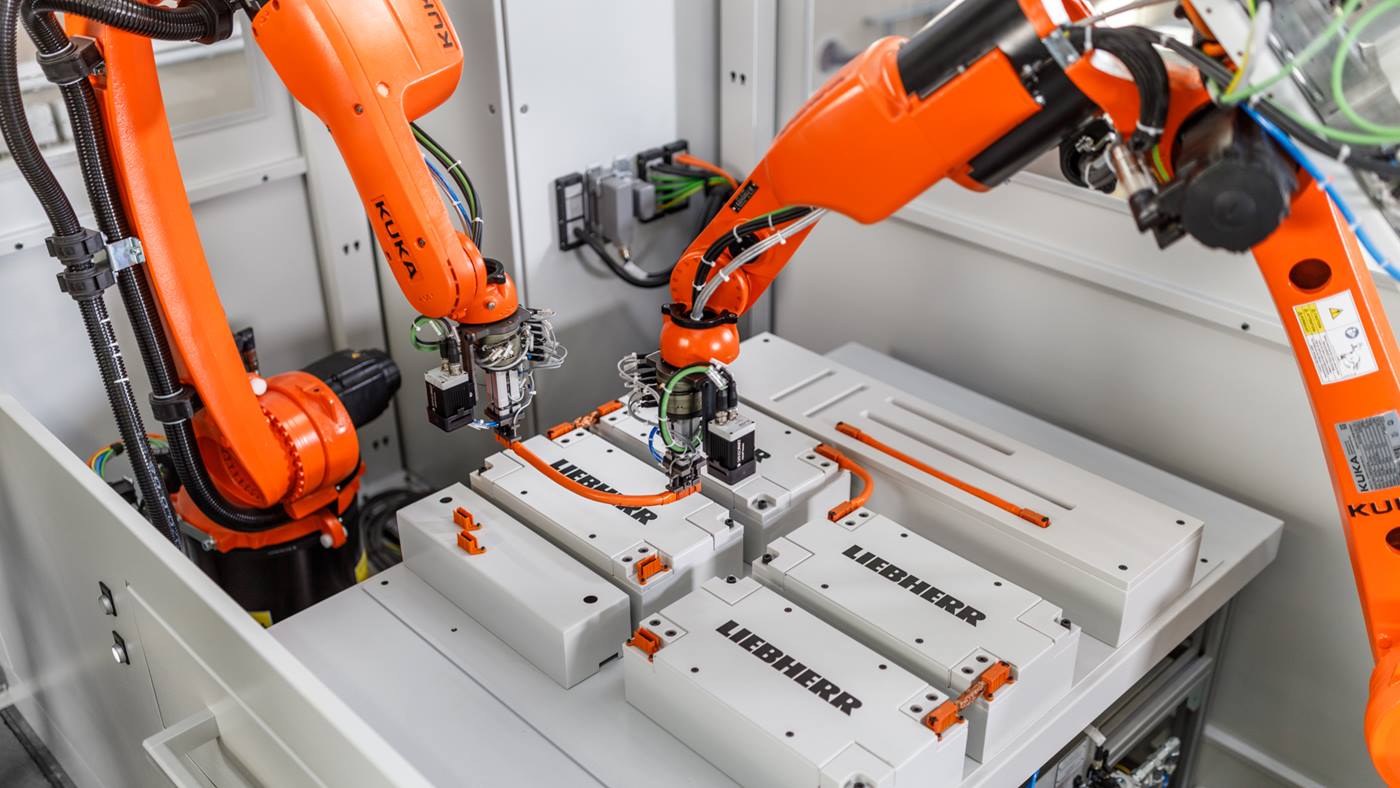

โครงการ AgiloBat ใช้KR CYBERTECH nano จำนวนสี่ตัว, KR 4 AGILUS จำนวนหนึ่งตัว และ KR SCARA จำนวนสองตัวสำหรับวางซ้อนเซลล์ เพื่อให้ผู้จัดการโครงการมีความพึงพอใจสูงสุด “ผู้ผลิตเซลล์แบตเตอรี่ ใช้หุ่นยนต์ KUKA จำนวนมากในห้องควบคุมความชื้นมานานหลายปีแล้ว ทั้งนี้เพื่อลด การปนเปื้อนสิ่งแวดล้อม จากพนักงานและเพิ่ม คุณภาพการผลิต ” Thomas Schmidberger ผู้จัดการฝ่ายพัฒนาธุรกิจของ KUKA กล่าว KUKA ได้หารือกับผู้ผลิตแบตเตอรี่เกี่ยวกับข้อกำหนดทางเทคโนโลยีสำหรับสภาพแวดล้อมในห้องควบคุมความชื้นมาระยะหนึ่งแล้ว “เราคุ้นเคยกับข้อกำหนด สำหรับผลิตภัณฑ์ของเราในห้องควบคุมความชื้นเป็นอย่างดีจากโครงการของลูกค้าที่ประสบความสำเร็จมากมาย อีกทั้งยังมีการวิเคราะห์ ข้อกำหนดเหล่านี้ร่วมกับผู้เชี่ยวชาญชั้นนำในอุตสาหกรรมอย่างต่อเนื่อง อีกด้วย” Schmidberger เน้นย้ำ ในฐานะผู้ผลิตหุ่นยนต์ชั้นนำ KUKA กำลังดำเนินการรับรองหุ่นยนต์ของตนสำหรับการใช้งานในห้องควบคุมความชื้น

หุ่นยนต์ KUKA รับมือกับความท้าทายพิเศษในห้องควบคุมความชื้นได้

เนื่องจากห้องควบคุมความชื้นสร้างความท้าทายพิเศษ ให้กับหุ่นยนต์ ตัวอย่างเช่น ความชื้นที่ต่ำมากอาจทําให้อัตราการสึกหรอสูงขึ้น โดยเฉพาะกับวัสดุที่มีสารพลาสติไซเซอร์ เช่น ซีล หรือจุดต่อสายเคเบิล ที่เมื่อใช้งานในห้องควบคุมความชื้นเป็นเวลานานอาจทำให้วัสดุเกิดรูพรุนเร็วขึ้น และในกรณีเลวร้ายที่สุด อาจทำให้วัสดุแตกหักได้

หุ่นยนต์ KUKA รับมือกับความท้าทายพิเศษในห้องควบคุมความชื้นได้

อย่างไรก็ตาม น้ำที่เป็นส่วนประกอบของจาระบีหล่อลื่นก็อาจทำให้สูญเสียฟังก์ชันการใช้งานได้เช่นกัน ซึ่งถือเป็นความท้าทายสำคัญ ที่ KUKA จะต้องคํานึงถึงด้วย ผู้เชี่ยวชาญด้านระบบอัตโนมัติจาก Augsburg สั่งสมประสบการณ์กับหุ่นยนต์มากกว่า 10,000 ตัวในการผลิตเซลล์แบตเตอรี่ รวมถึงหุ่นยนต์มากกว่า 1,000 ตัวสำหรับการใช้งานในห้องควบคุมความชื้นมาตั้งแต่ปี 2020 โดยได้รับคำติชมจากลูกค้า ในเชิงบวก อย่างต่อเนื่อง

มีทั้งความสามารถในการทำซ้ำ ความแม่นยำ และความยืดหยุ่น

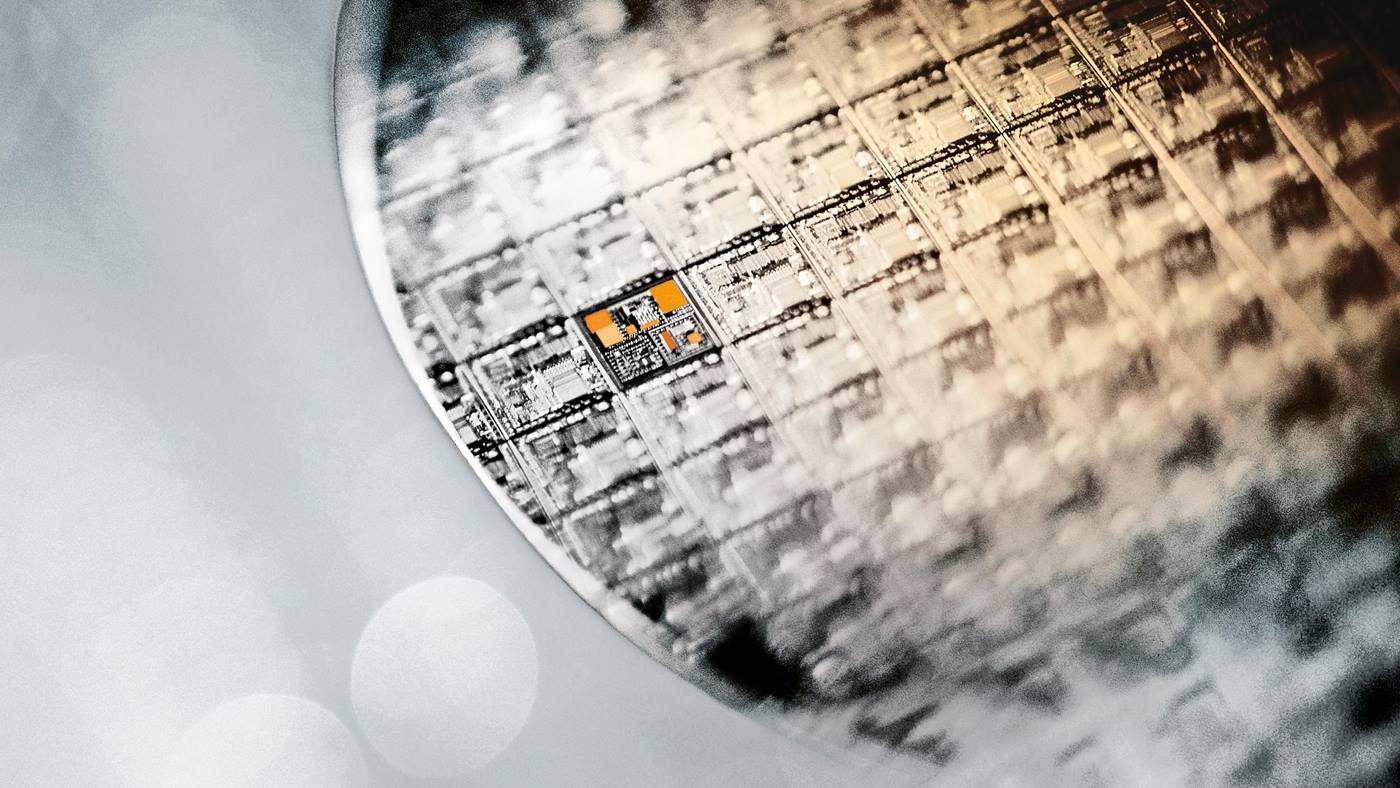

อย่างไรก็ตาม การผลิตในสภาพแวดล้อมขนาดเล็กที่ใช้ระบบอัตโนมัติไม่เพียงแค่เป็นที่น่าสนใจสำหรับการผลิตเซลล์แบตเตอรี่เท่านั้น แต่ยังรวมถึงอุตสาหกรรมอื่น ๆ อีกมากมายด้วย “หัวข้อนี้มีความสำคัญในอุตสาหกรรมเซมิคอนดักเตอร์ และในอุตสาหกรรมยา ” Nicole Neub จาก Exentec กล่าว นี่คือจุดที่ข้อได้เปรียบของผลิตภัณฑ์ที่หลากหลายของ KUKA ปรากฏชัดขึ้น ความหลากหลายและความยืดหยุ่น ทำให้สามารถใช้งานหุ่นยนต์ในอุตสาหกรรม ผลิตภัณฑ์ และสภาพแวดล้อมที่แตกต่างกันอย่างสิ้นเชิงได้

สามารถผสาน KR CYBERTECH nano เข้ากับระบบได้อย่างยืดหยุ่น

โครงการที่ KIT ก็ได้แสดงให้เห็นถึงสิ่งนี้เช่นกัน “เราต้องการสร้างระบบที่มีความยืดหยุ่นสูงสุด โดยการจับคู่ขั้นตอนกระบวนการต่าง ๆ โดยใช้โมดูลการผลิตต่าง ๆ แล้วเชื่อมโยงเข้าด้วยกัน” Sebastian Henschel ผู้จัดการฝ่ายเทคนิคของโครงการ AgiloBat อธิบาย “หุ่นยนต์จาก KUKA ได้พิสูจน์ให้เห็นถึงคุณค่าของตัวมันเองแล้ว หุ่นยนต์ทำให้เราสามารถทำซ้ำได้ในระดับอุตสาหกรรมและมีความแม่นยำ อีกทั้งยังมีความยืดหยุ่น ในระดับที่เราคุ้นเคยจากการผลิตด้วยมือเท่านั้นอีกด้วย”

ตัวเลือกการผลิตที่น่าดึงดูดสำหรับบริษัทขนาดเล็กและขนาดกลาง คุณสมบัติเหล่านี้มีความน่าสนใจเป็นพิเศษสำหรับ SMEs ซึ่งการทำงานร่วมกันระหว่างทีม KIT ของ AgiloBat และผู้ผลิตเครื่องจักรและโรงงานขนาดกลางนั้นไม่ใช่เรื่องบังเอิญแต่อย่างใด สภาพแวดล้อมขนาดเล็กและระบบอัตโนมัติช่วยให้พวกเขาสามารถนําเสนอเทคโนโลยีโรงงาน ที่สามารถแข่งขันได้ตลอดห่วงโซ่กระบวนการที่สำคัญภายในสภาพแวดล้อมการผลิตที่เกี่ยวข้องกับห้องควบคุมความชื้นได้ ผลการวิจัยของ AgiloBat ช่วยให้พวกเขาสามารถผลิต เซลล์แบตเตอรี่ได้อย่างยืดหยุ่น และทดสอบระบบวัสดุใหม่ผ่านการผลิตที่เน้นอุตสาหกรรมโดยที่ใช้วัสดุในปริมาณเล็กน้อยเท่านั้น “สุดท้ายนี้ เราต้องไม่ลืมว่าขั้นตอนกระบวนการทางเคมีเหล่านี้ในการผลิตแบตเตอรี่นั้นต้องทำงานร่วมกับสารที่สำคัญ” Thomas Schmidberger กล่าว “ระบบอัตโนมัติที่ใช้หุ่นยนต์ และการใช้สภาพแวดล้อมขนาดเล็กจึงช่วยปกป้อง สุขภาพของพนักงาน ได้ด้วย”

ประหยัดค่าใช้จ่ายและทรัพยากรได้อย่างมาก

อย่างไรก็ตาม กระบวนการผลิตที่ใช้ในโครงการ AgiloBat สามารถประหยัดทรัพยากรได้อย่างมาก โดยแบ่งออกเป็นสองประการดังนี้ ประการแรก มีการใช้พลังงานน้อยกว่า การผลิตแบบเดิมอย่างเห็นได้ชัด “ในโรงงานขนาดใหญ่ ห้องควบคุมความชื้นต้องการพลังงานระหว่าง 25 ถึง 40 เปอร์เซ็นต์เพื่อสร้างสภาวะในห้องควบคุมความชื้นขึ้นมา ในขณะเดียวกัน เราก็ต้องควบคุมความชื้นอย่างต่อเนื่องโดยที่ต้องพิจารณาถึงความชื้นที่เข้ามาอย่างต่อเนื่องจากพนักงานที่เข้ามาในห้องควบคุมความชื้น” Nicole Neub กล่าว “สภาพแวดล้อมขนาดเล็กและการแยกผู้คนและกระบวนการออกจากกันอย่างสม่ำเสมอ สามารถลดตัวเลขดังกล่าวลงได้อย่างมาก ทำให้สามารถลดค่าใช้จ่ายในการดำเนินงาน เช่น OPEX ได้ด้วย” ประการที่สองคือปริมาณเศษวัสดุที่ไม่สามารถใช้งานได้ลดลงอย่างมาก Sebastian Henschel จาก wbk คำนวณว่า “แม้ว่าเราจะใช้งานระบบขนาดใหญ่จริง ๆ แต่เราก็ยังมีวัสดุเหลือทิ้งที่ต้องกำจัดทิ้งหรือรีไซเคิลอยู่ถึง 15 ถึง 20 เปอร์เซ็นต์” “เราสามารถลดอัตราดังกล่าวลงได้อย่างมากด้วยการทำให้การผลิตมีความยืดหยุ่นมากขึ้น” ซึ่งหุ่นยนต์จาก KUKA ทำให้สิ่งนี้เกิดขึ้นจริงได้!