ミニエンバイロメントでのバッテリーセル製造:ドライルームでの柔軟なオートメーション化

Eモビリティから通信技術や医療技術、さらにスマートツールや家電製品に至るまで:産業界で求められるバッテリーセルの数は増加し続けています。しかし、ギガファクトリーでの生産は膨大なエネルギーを消費します。さらに、大規模な生産ラインは非常に柔軟性に欠けています。ある可能な代替案が、KIT (カールスルーエ工科大学) の生産工学研究所 (wbk Institut für Produktionstechnik) でこのたび成功裏に試験されました。方法:ミニエンバイロメントにおける工程の囲い込み。主役を担う一要素:KUKAのロボット。

バッテリーセル製造の未来:エネルギー効率の高いクリーンルームとドライルーム

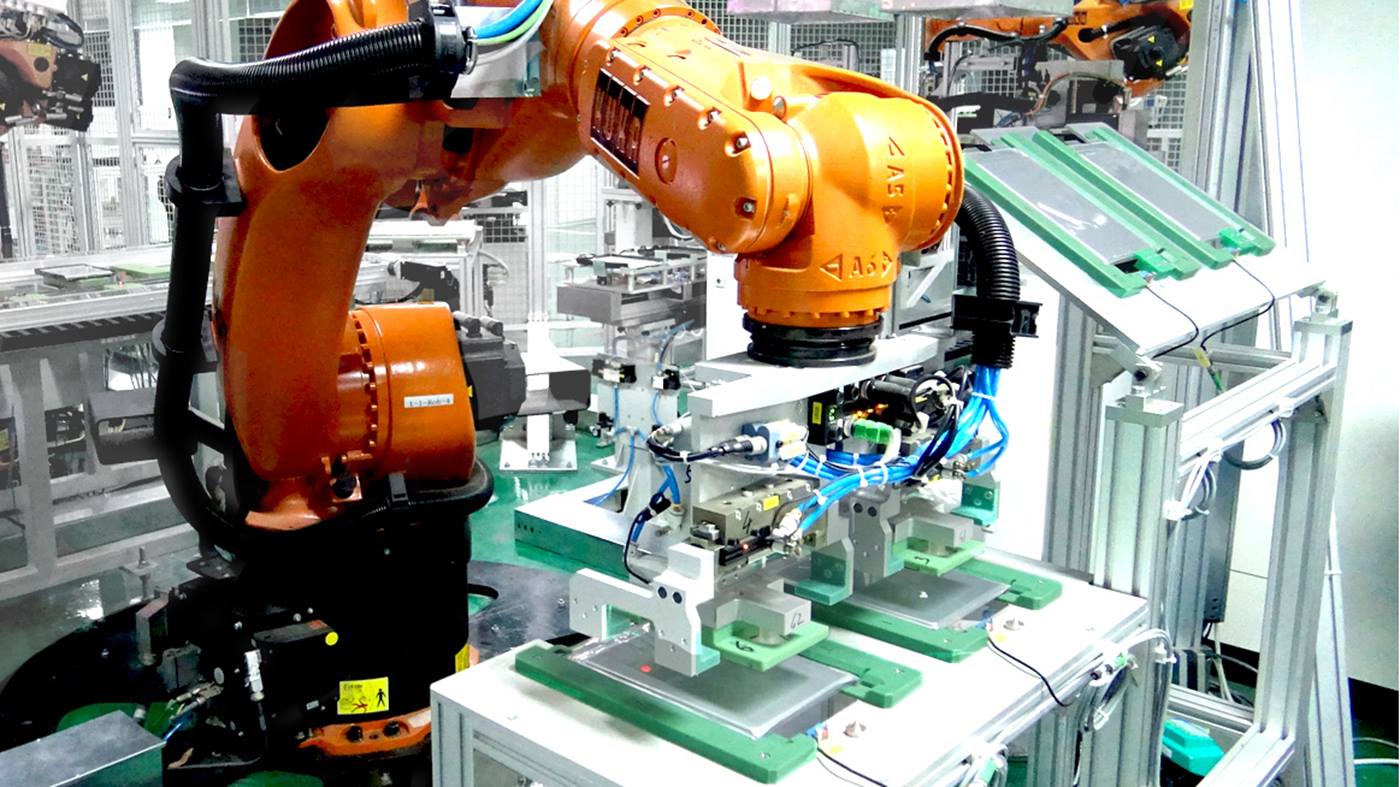

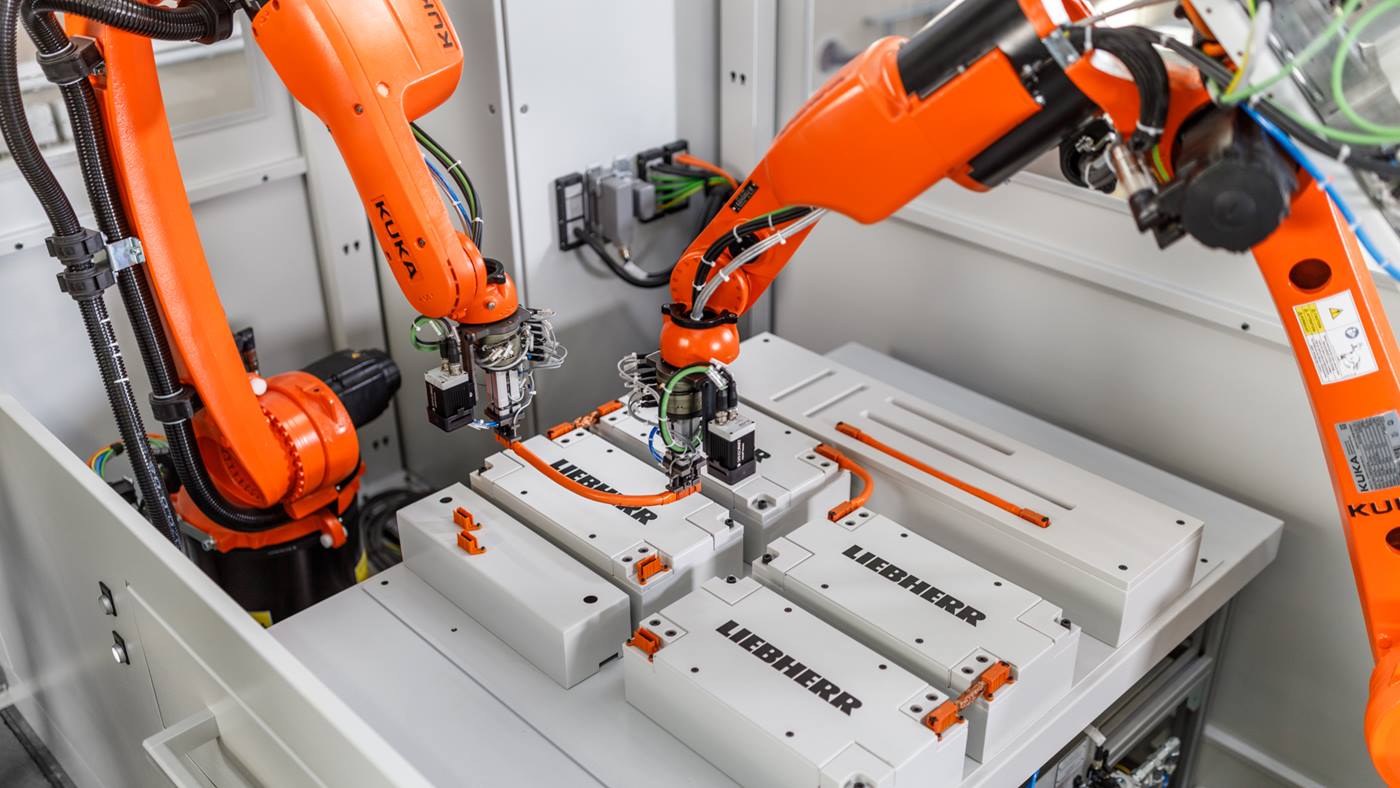

調整可能な工程やプログラムの変更によって、ドライルーム内でさまざまなセル形状を、設備を大規模に改造することなく製造することができます。この目的のために、研究者たちは、その構造や実装において世界初となる特殊なロボットセルを開発しました。これらは、Exyteグループの一企業であるExentec Germany GmbHによって設計・製造されました。Exyteは、シュトゥットガルトを拠点とする国際的な建築設備・プラントエンジニアリング企業であり、半導体工場やバッテリー工場、データセンター、バイオ医薬品産業向けの施設など、ハイテク産業向けの持続可能かつ超高純度製造設備を設計・計画・提供しています。Exentecの専門分野のひとつは、クリーンルームとドライルームです。Exentecのバッテリー技術部門の部長、ニコル・ノイプの言葉を借りれば:「私たちはバッテリー製造工程に必要な乾燥空気の管理を担当しています」と説明できます。

ミニエンバイロメントにおける各工程手順

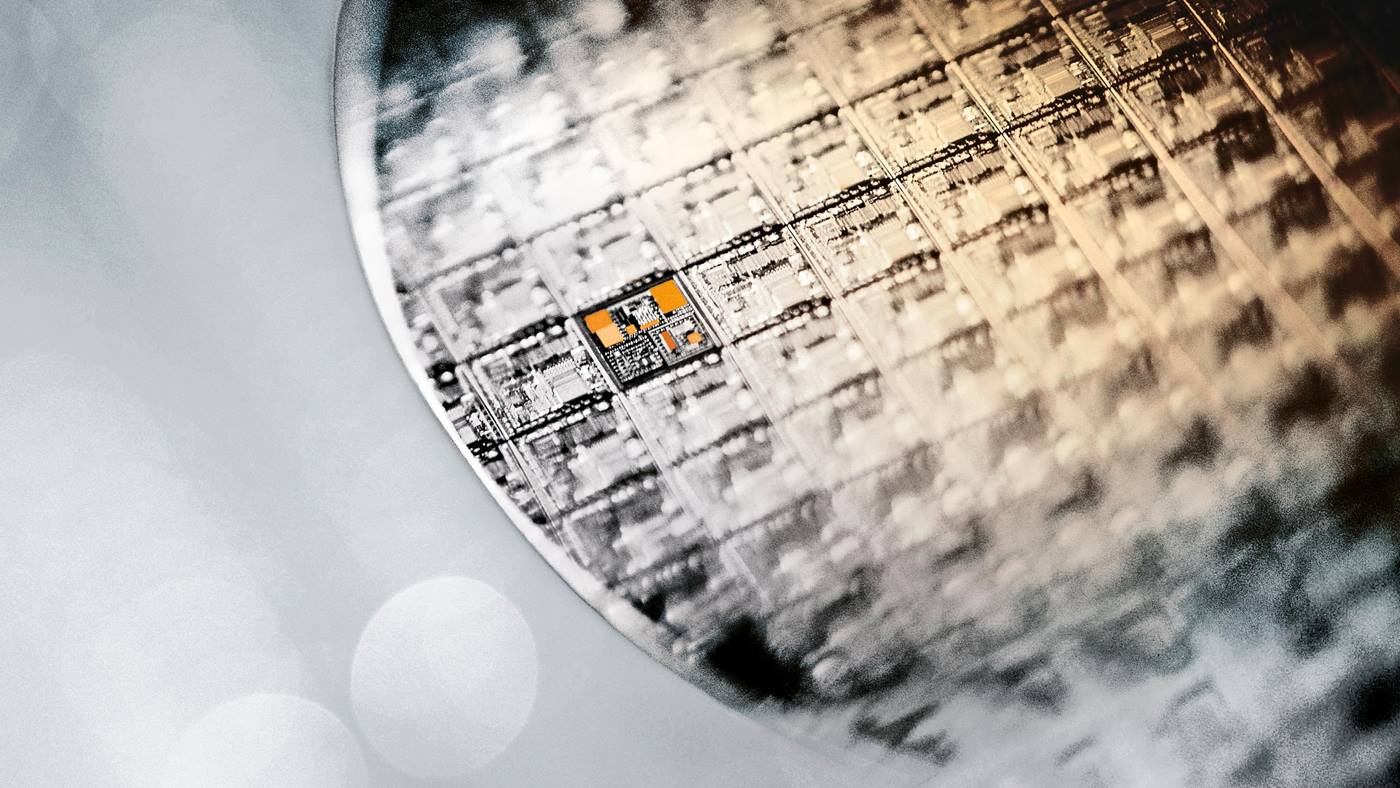

バッテリーセルの生産においては、周囲の空気に含まれる湿度はごくわずかでなければなりません。具体的には:扱いに注意を要するバッテリー材料の加工時に、酸化や水分の混入が起こらないよう、相対湿度は通常1%未満に保たれています。それ以上であった場合、品質上の問題やバッテリーの重大な不具合につながる可能性があります。

KUKAロボットを活用することで、私たちは、通常は手作業でしか得られないような柔軟性を維持しながら、産業レベルの精度を実現しました。

革新的なオートメーション化による、人と工程との切り離し

KUKAの実力を物語る、数多くの成功した顧客プロジェクト

KUKAのロボットがドライルームの特殊な課題を克服

バッテリーセルメーカーは、環境汚染を低減し、生産品質を向上させるため、長年にわたりKUKAロボットをドライルームで使用してきました。

再現性と精度が柔軟性と融合

しかし、オートメーション化を利用したミニエンバイロメントでの生産は、バッテリーセル生産にとってだけでなく他の多くの産業にとっても興味深いものです。「このテーマは、半導体業界や製薬業界において不可欠です」とExentecのニコル・ノイプは述べています。ここでKUKAの幅広い製品ラインナップのメリットが最大限に発揮されます。汎用性と柔軟性のおかげで、ロボットはまったく異なる分野、製品、環境に使用することが可能です。

中小企業にとっても魅力的な生産の選択肢

これらの特徴は、中小企業にとって特に魅力的に映ります。AgiloBatのKITチームが中堅の機械・プラントメーカーと協力したのは偶然ではありません。ミニエンバイロメントとオートメーション化により、ドライルームが重要となる生産環境において、重要な一連の製造工程を通して競争力のある設備技術を提供できるようになります。AgiloBatから得られた知見により、バッテリーセルの柔軟な製造が可能になり、さらに、現場に近い条件での生産で少量の材料を使って新しい材料システムを試験することもできます。トーマス・シュミットベルガーは、「結局のところ、バッテリー製造におけるこれらの化学的工程では、危険な物質を扱っているということも忘れてはなりません」と述べています。「つまり、ロボットを使ったオートメーション化とミニエンバイロメントの活用を組み合わせることで、従業員の健康も守ることになるのです。」

ミニエンバイロメントと、それに伴う人と工程の分離は、ランニングコストを大幅に削減することができます。

ランニングコストとリソースの大幅な節約