微環境中的電池製造:實現乾燥室中的靈活自動化

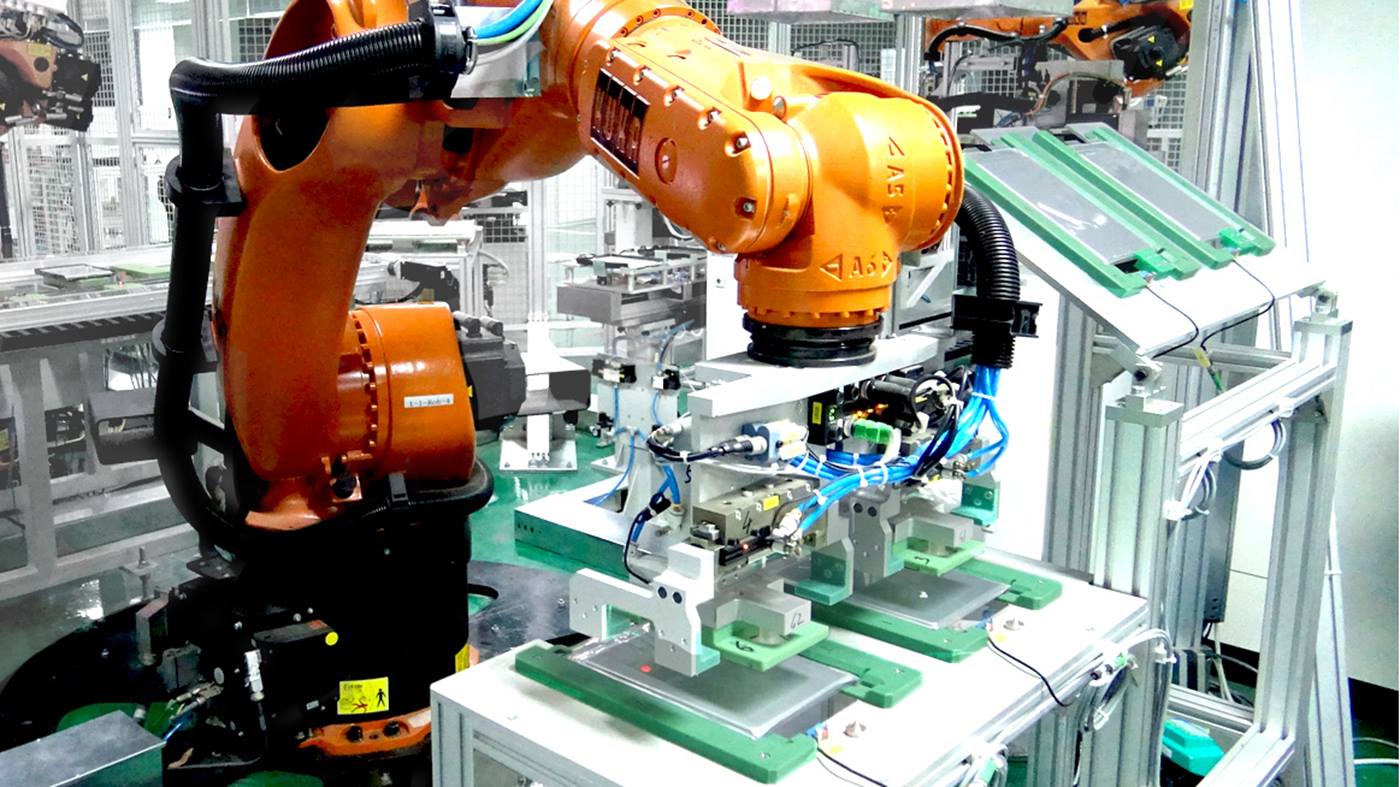

無論是電動交通或通訊和醫療技術,還是智慧工具和家用電器:工業領域對單電池的需求愈來愈高,但在超級工廠內的電池製造過程難免消耗大量的能源。此外,大型生產線也非常不靈活。目前,卡爾斯魯厄理工學院 wbk 生產技術研究所已成功測試了一種可能的替代方案。這種方法是:在微環境中進行工藝封閉。KUKA的機器人在其中扮演了主要角色之一。

單電池製造的未來:節能的無塵室和乾燥室

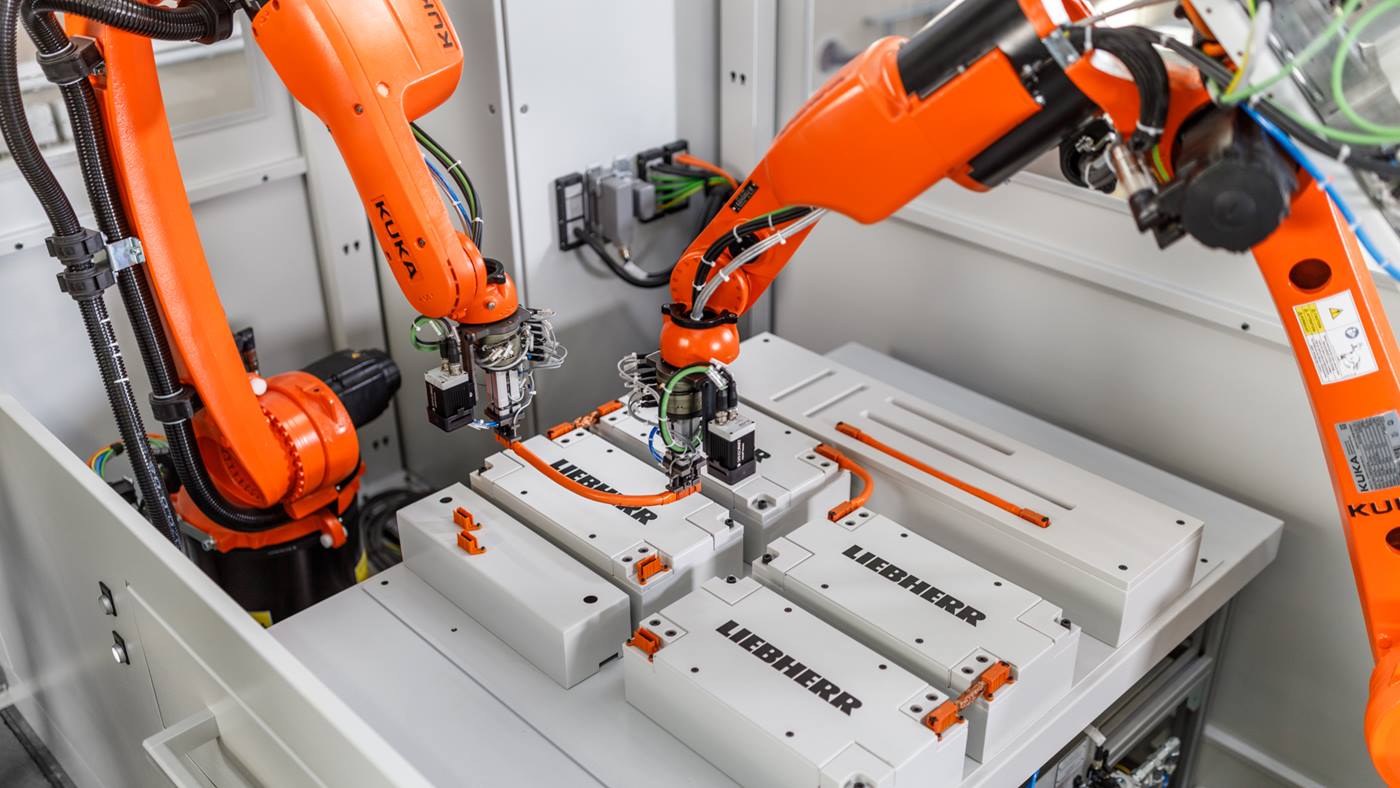

透過可客製化的製程與程式變更,乾燥室內可以生產各種不同幾何形狀的電池單元,同時不需要進行複雜的系統轉換。為此,研究人員開發了專用的機器人工作單元,其結構與設計皆為世界首創。這個工作單元是由 Exentec Germany GmbH(Exyte Group 旗下公司)所設計和打造。Exyte 是一家總部位於斯圖加特的國際建築服務和工廠工程公司,致力於為高科技行業設計、規劃和提供永續性超潔淨製造設施,包括半導體和電池工廠、資料中心以及生物製藥行業等。Exentec 的主要重點之一是無塵室和乾燥室。或者用 Exentec 電池技術總監 Nicole Neub 的話來說:「我們負責確保電池製造過程中所需的乾燥空氣供應。」

微環境中的每個流程步驟

眾所周知,電池生產過程中的環境空氣濕度必須非常低。確切地說:為了防止敏感電池材料在加工過程中氧化或混入水分,相對空氣濕度通常低於 1%。如果含量過高,則可能會導致品質出現問題,嚴重的話甚至導致電池故障。

製程中所需的乾燥空間是透過「微環境」來建置的。「在生產過程中,個別的製程步驟與相關機台會被包覆起來,並將經過過濾的空氣直接導入製程區域,」Nicole Neub 解釋道。「這表示只有機台本身會被供應潔淨乾燥的空氣,而不是整個生產廠房中大量未被使用的空氣區域。」

在電池單元的工業量產中,整個生產區域通常會被建置為乾燥室,但這對於某些製程步驟而言並非必要,且會消耗大量能源。

KUKA 機器人讓我們實現了工業領域所需的精準度,並且擁有僅從手工製造中才能獲得的靈活性。

創新自動化技術將人員與流程分離

眾多成功的客戶專案是 KUKA 的最佳代言

KUKA 機器人克服乾燥室中的特殊挑戰

多年來,電池製造商一直在乾燥室中使用 KUKA 機器人來減少環境污染並提高製造品質。

可重複性和精度結合靈活性

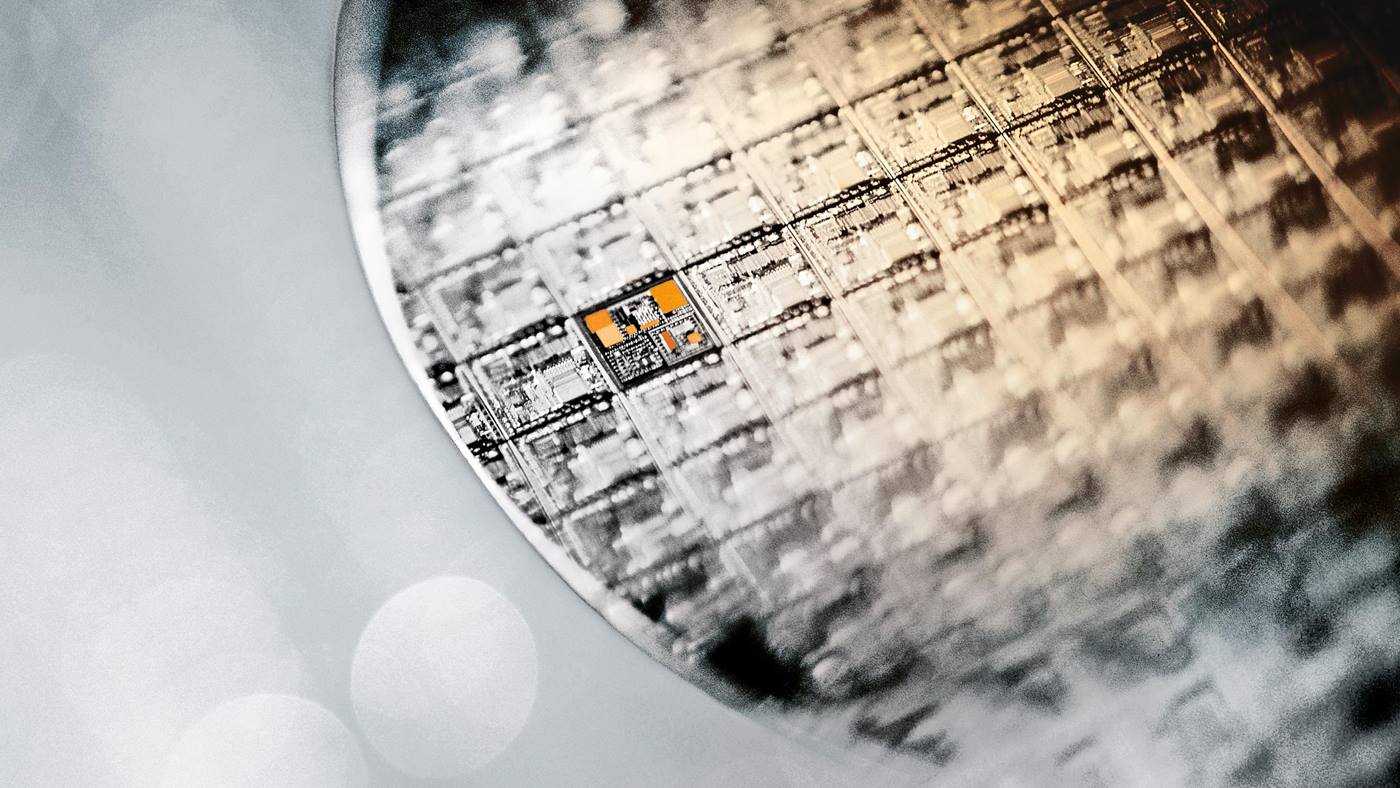

然而,在微環境中自動化生產不僅對電池製造有益處,對許多其他產業也能有所貢獻:Exentec 的 Nicole Neub 表示:「這個議題對於半導體產業以及製藥業都至關重要。」這就是 KUKA 廣泛的產品系列的優勢得以充分體現的地方:這些機器人的多功能性和靈活性,使其可以用於完全不同的領域、產品和環境。

對中小型企業也極具吸引力的製造方案

這些功能對中小型企業尤其有吸引力——AgiloBat 的 KIT 團隊與機械和工廠工程中型企業合作並非巧合。迷你環境和自動化使他們能夠在乾燥室相關的生產環境中的關鍵製程鏈中提供具有競爭力的工廠技術。AgiloBat 的研究成果使他們能夠靈活地製造單電池,並透用少量材料進行工業規模生產來測試新的材料系統。「畢竟,有一點我們不能忘記,電池製造過程中的這些化學製程步驟會涉及到使用危險物質,」Thomas Schmidberger 說,「將機器人輔助的自動化技術與迷你環境結合使用,也有助於保護員工的健康。」

透過微環境將人員和製造流程所處的空間完全分離,可以顯著降低營運成本。

明顯節省營運成本和資源