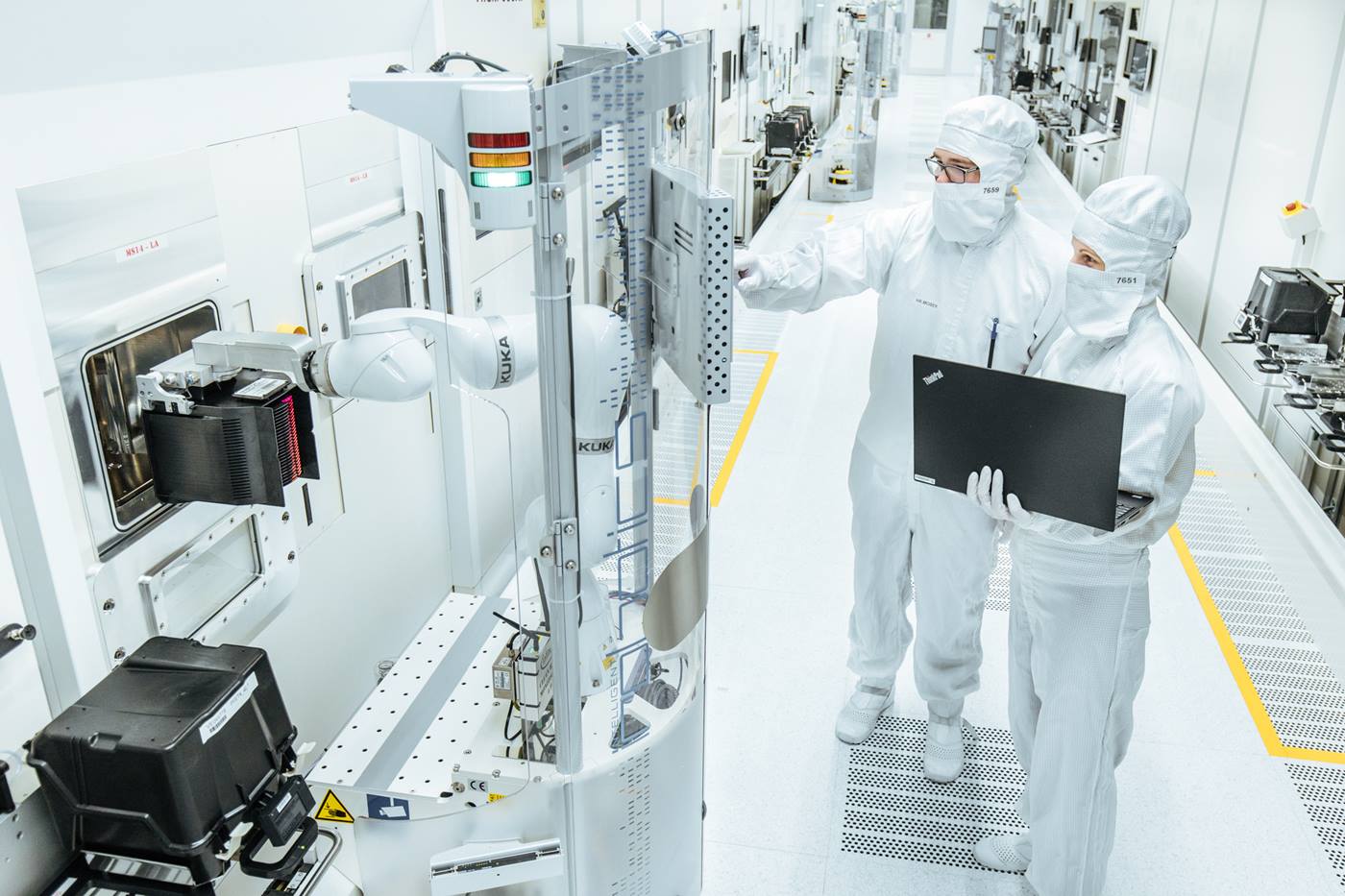

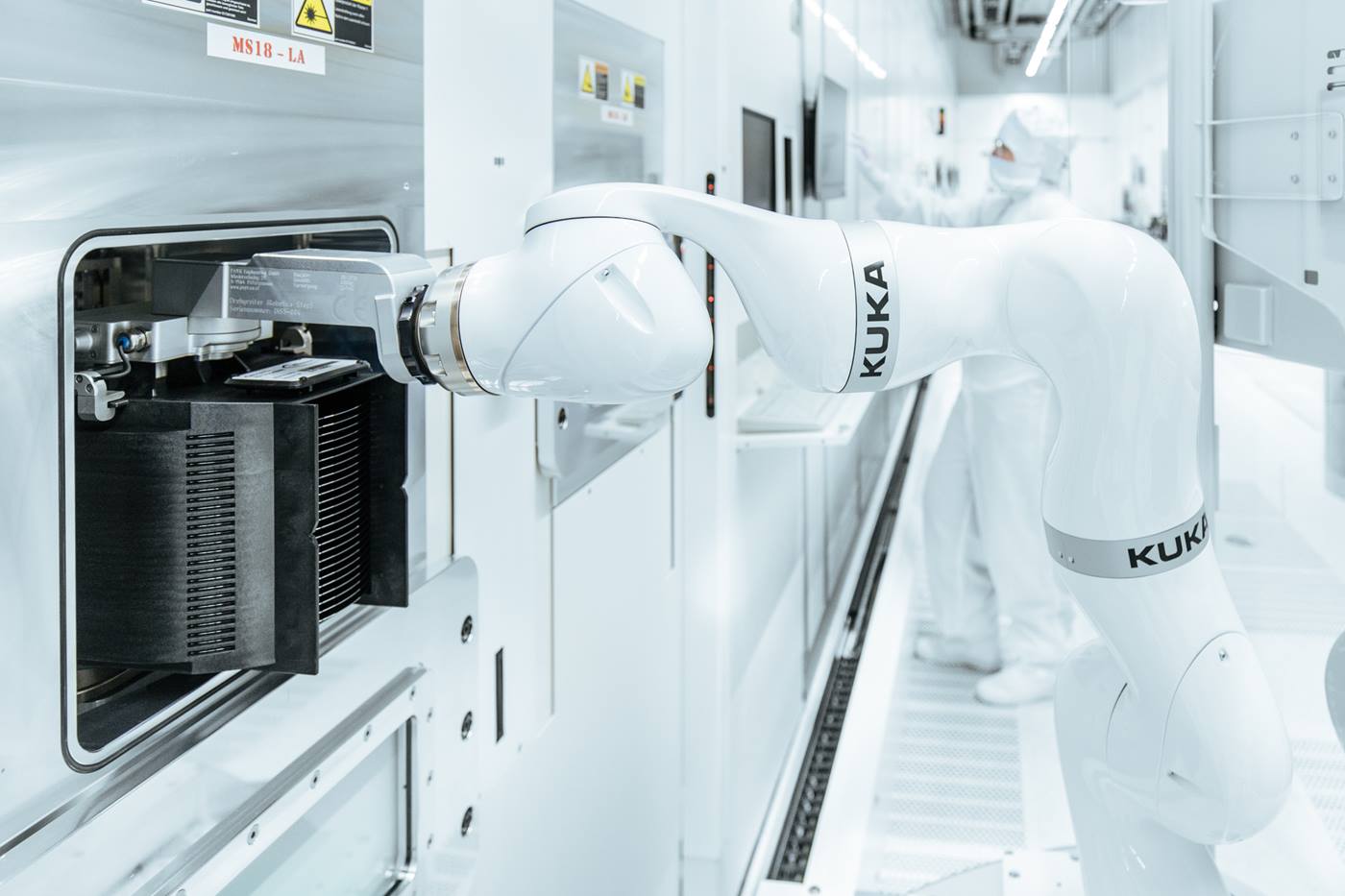

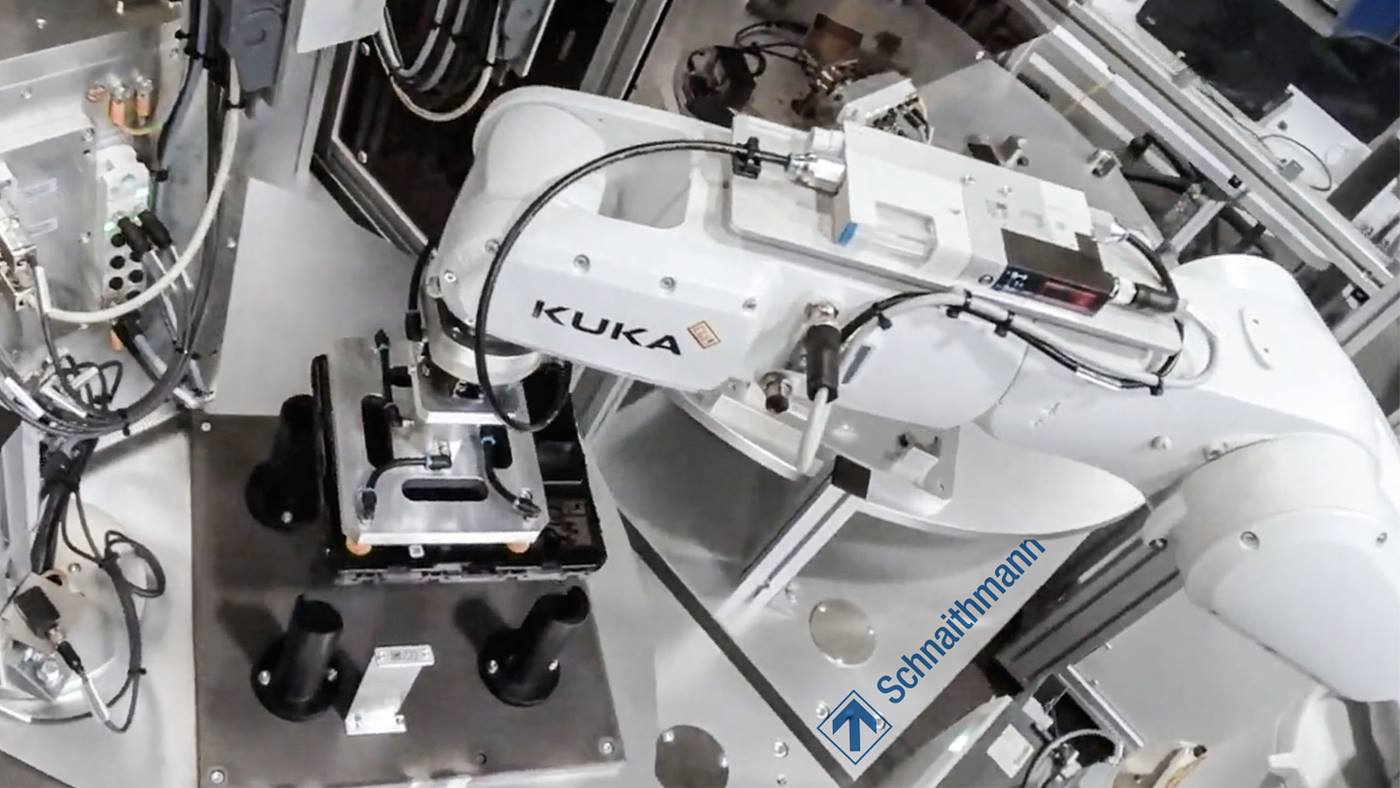

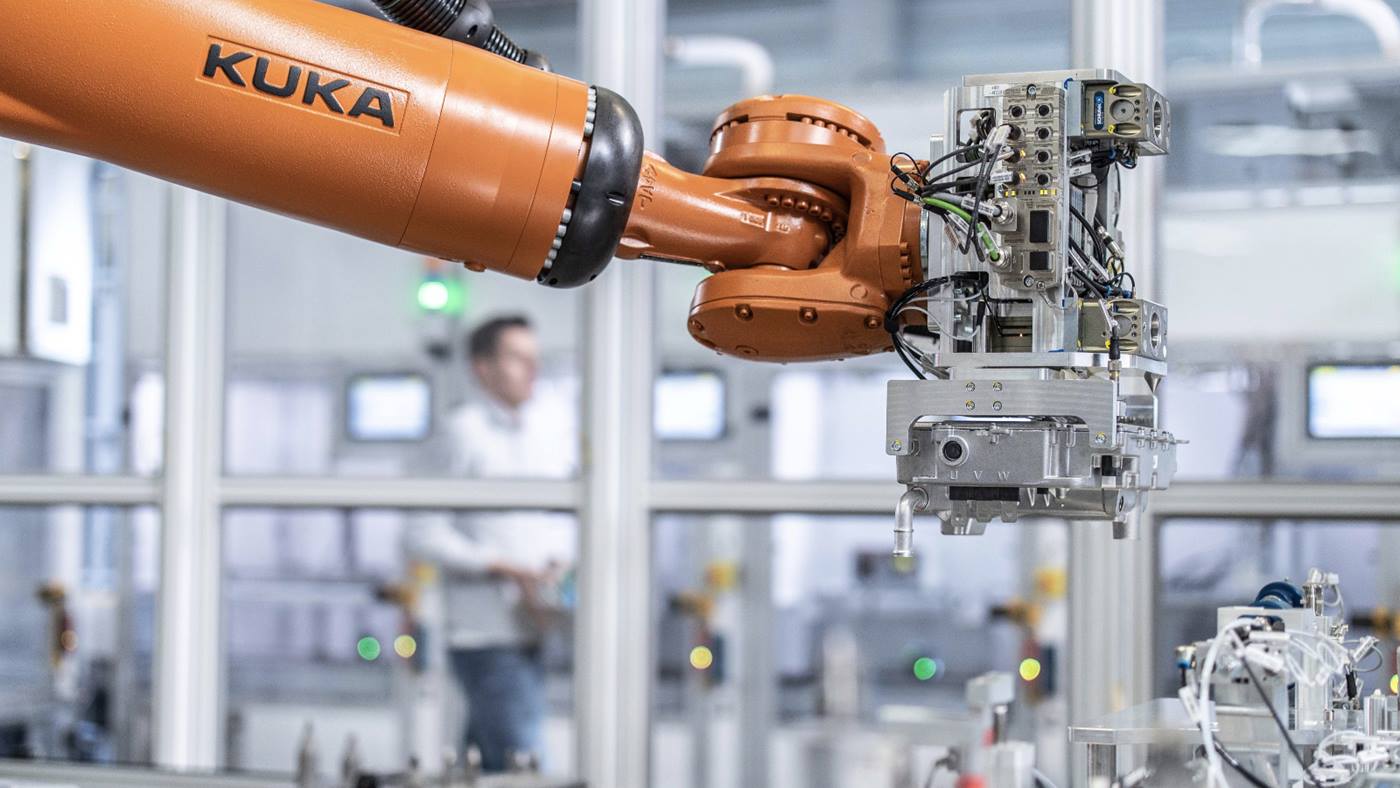

KUKA 的客戶英飛凌採用 17 架高敏感晶圓搬運機器人,實現高效率和安全性。

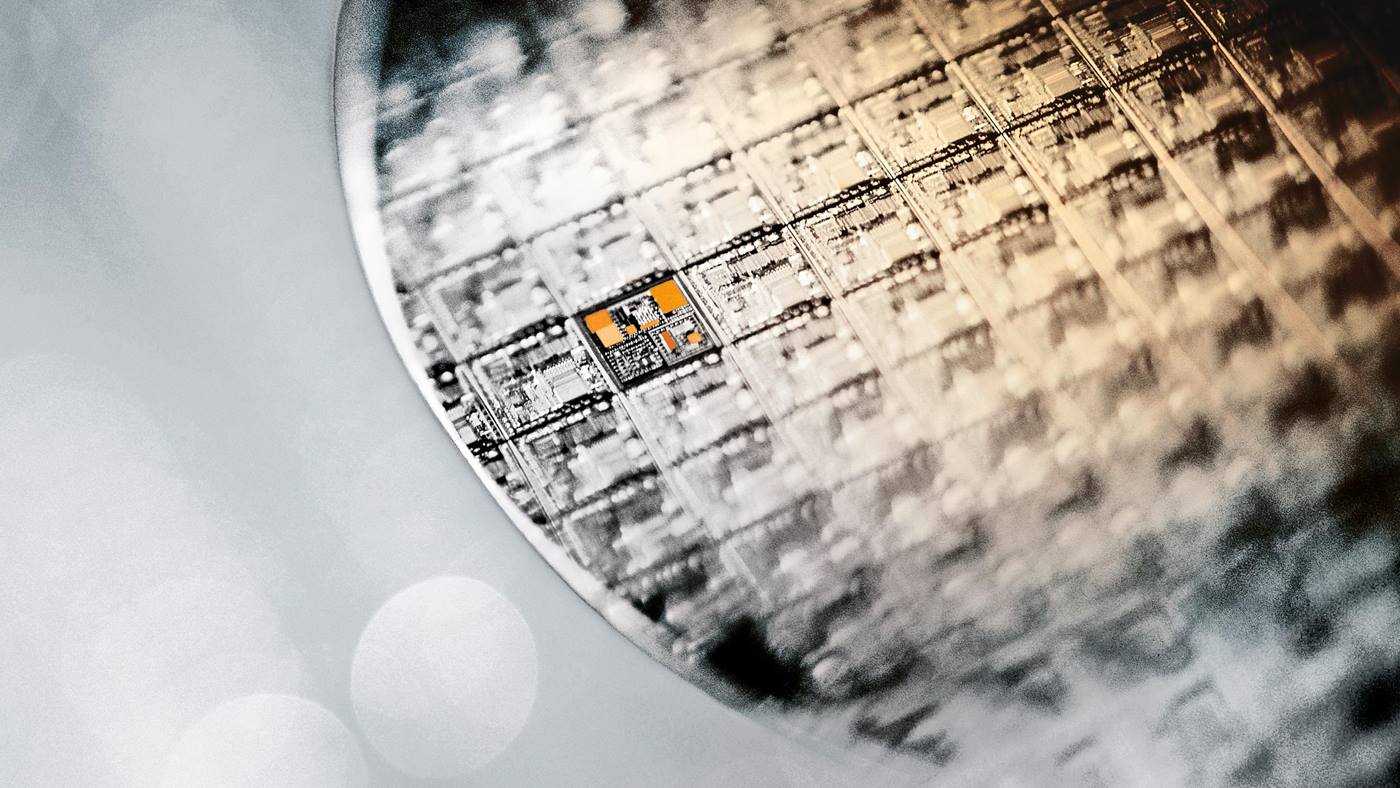

實際上來說,矽晶圓並非真的是協作效應下的產物:許多矽晶圓的厚度不到 40 微米,比一根人髮還纖細,直徑最大卻可達 150 至 300 毫米,幾乎和一個披薩一樣大。如此脆弱易碎的材料,人們無法也並不想拿在手上。此外,矽晶圓極為昂貴,一盒晶圓價值可相當於一輛中型轎車;為了能將敏感的矽晶圓組成晶片,生產過程中必須通過多達 1,200 個製造步驟。而在每個步驟之間,晶圓都必須被搬運到下一個自動化加工站。這時就是 LBR iiwa CR 這類機器人大展身手的時候了。英飛凌在其位於奧地利菲拉赫的生產基地,專門生產這類功率半導體,主要用於例如汽車、智慧型手機、冰箱或是伺服器叢集和火車頭驅動系統內。