困難處:插電式混合動力車的電瓶外殼

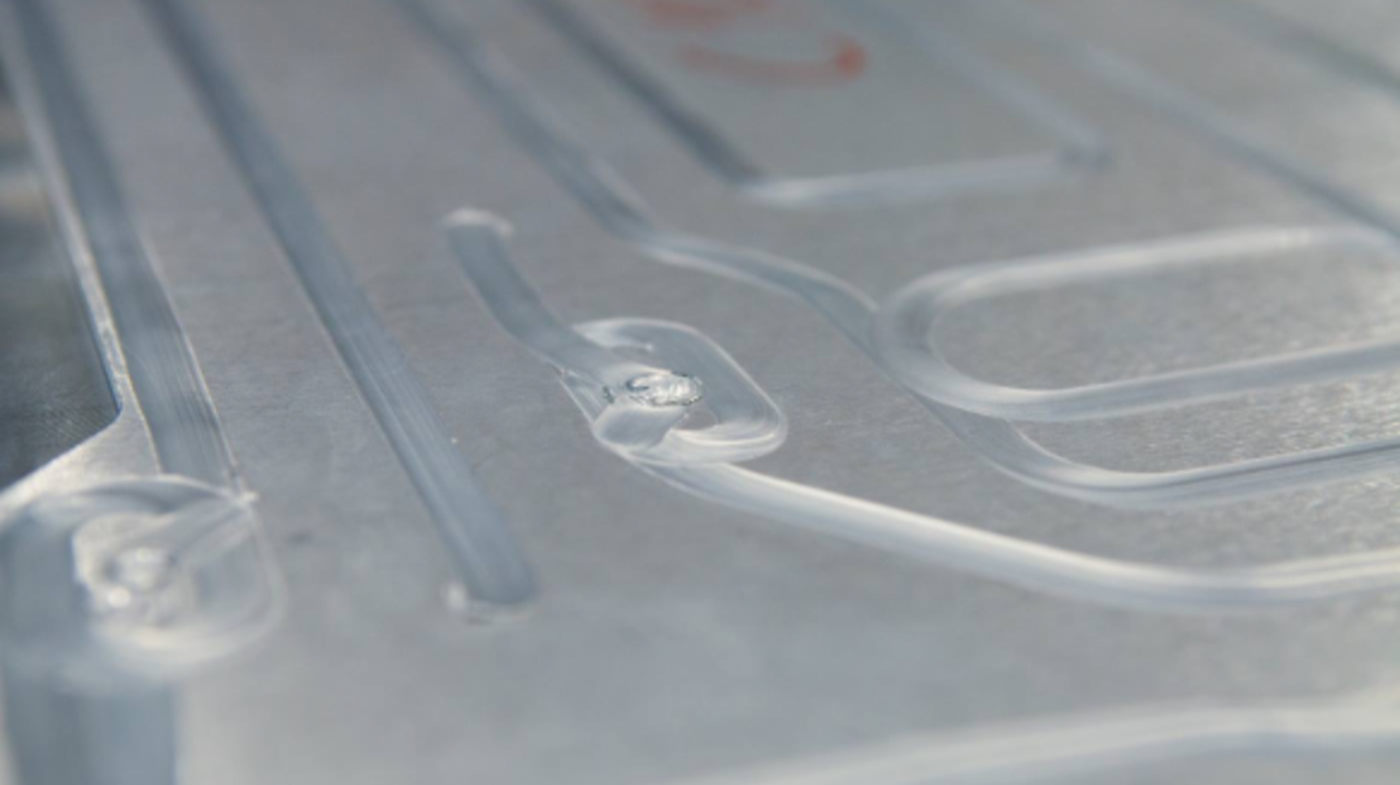

相較於內燃機汽車,近來有許多人更偏好電動車。然而很多人不知道的是:電動車需要「宜人的溫度」——至少電瓶是如此。唯有在正確的溫度條件下,電動車才能發揮最佳性能,達到最長的使用壽命。因此,鋰離子電瓶在運行時必須進行冷卻,在環境溫度較低時必須進行加熱。特別是插電式混合動力車,維持宜人溫度的重責大任,全仰賴內建在電瓶支架底部的冷卻系統。這類外殼的製造極其困難,也因此為採機械手臂技術的 FSW 程序提供了大展身手的最佳舞台。

您使用的是舊版 Internet Explorers 流覽器。

請更新您的流覽器以便獲得最佳顯示效果

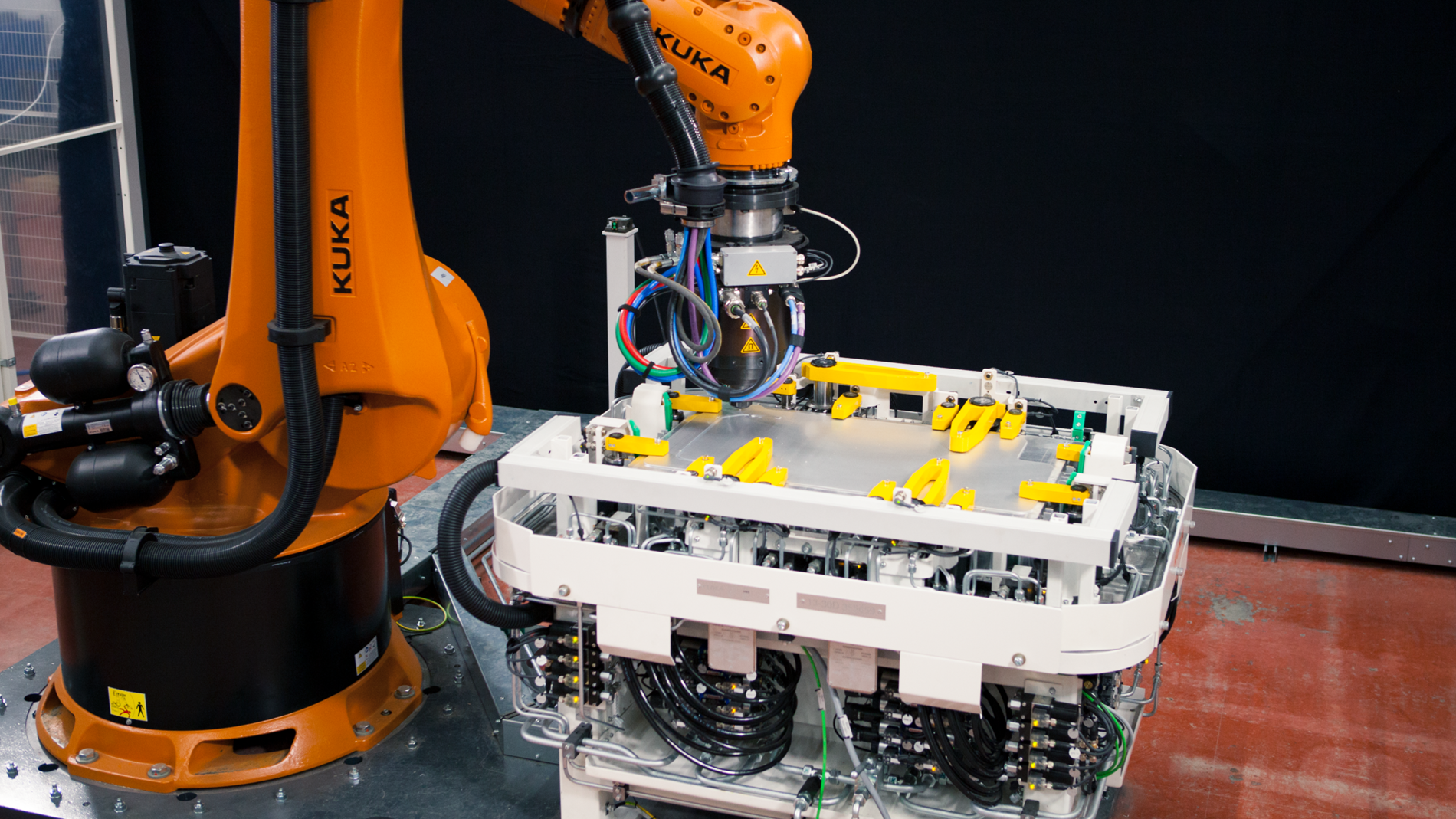

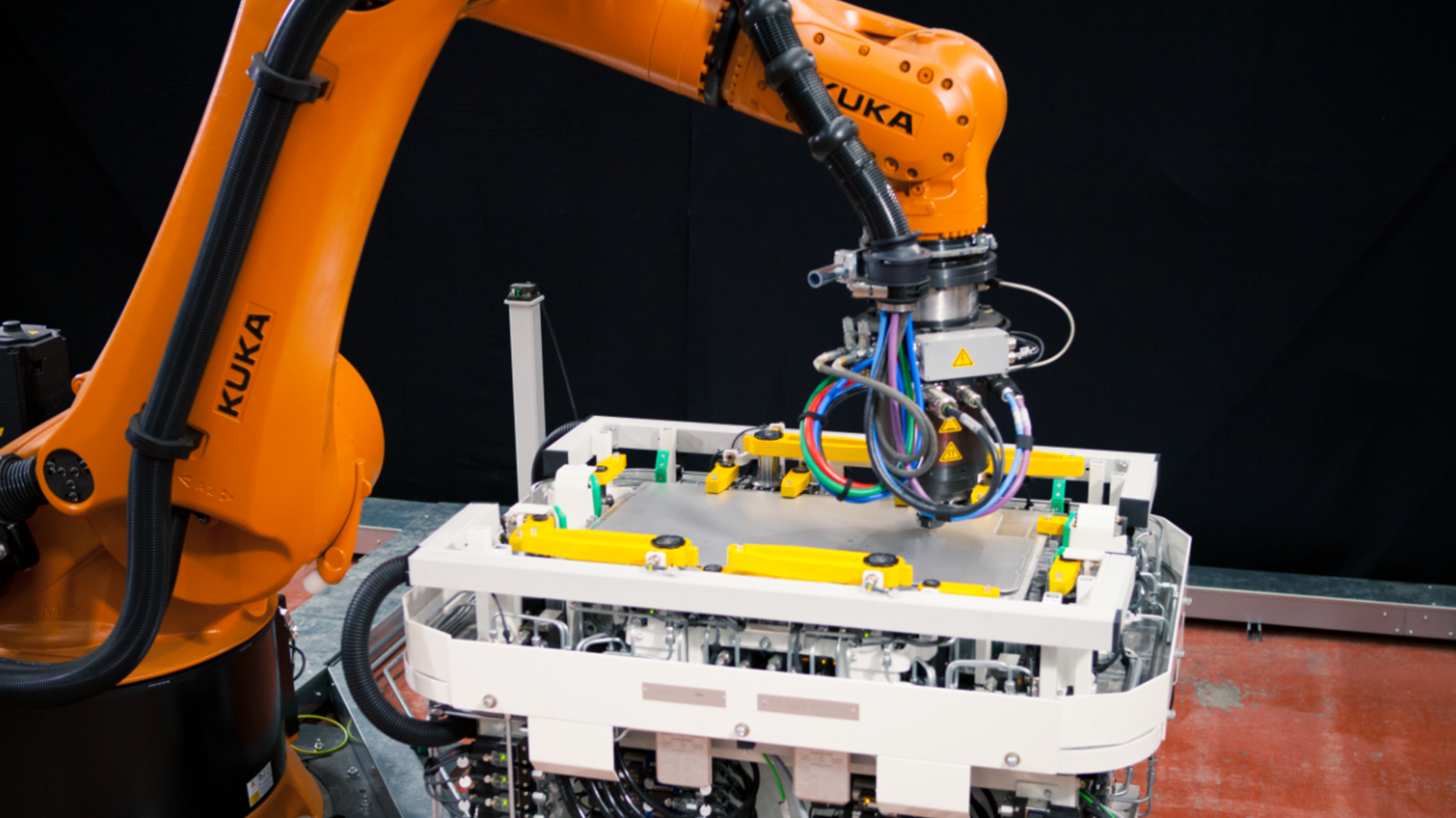

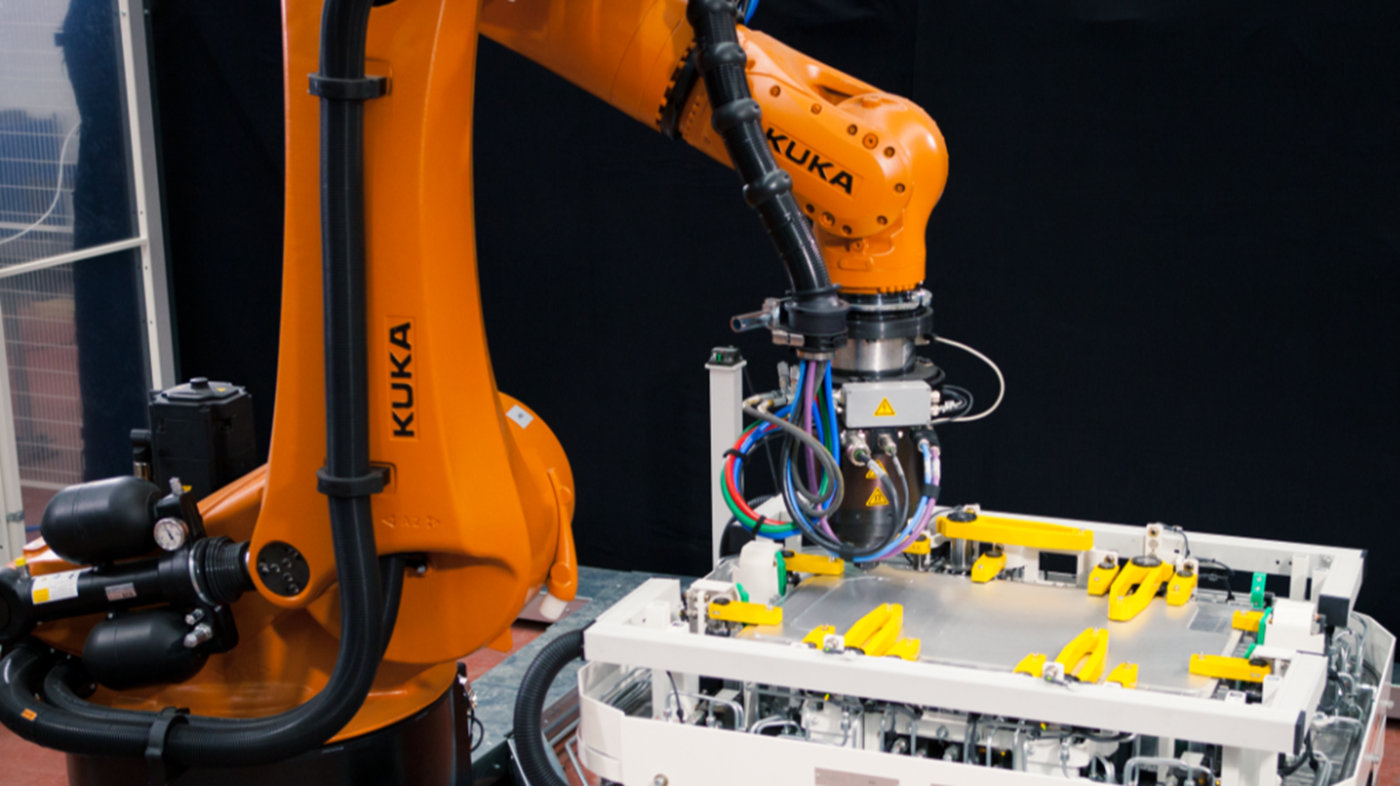

最高焊接品質與綠色科技的結合:攪拌摩擦焊接(又稱 Friction Stir Welding(FSW))最適合用來處理低熔點溫度的非鐵金屬和金屬材料。KUKA 為一家大型汽車製造商將此專業知識運用在此領域上,迄今已有三套攪拌摩擦焊接單元成功投入生產。

相較於內燃機汽車,近來有許多人更偏好電動車。然而很多人不知道的是:電動車需要「宜人的溫度」——至少電瓶是如此。唯有在正確的溫度條件下,電動車才能發揮最佳性能,達到最長的使用壽命。因此,鋰離子電瓶在運行時必須進行冷卻,在環境溫度較低時必須進行加熱。特別是插電式混合動力車,維持宜人溫度的重責大任,全仰賴內建在電瓶支架底部的冷卻系統。這類外殼的製造極其困難,也因此為採機械手臂技術的 FSW 程序提供了大展身手的最佳舞台。

從創意發想、測試到交貨,KUKA 這一路以來始終陪伴並支持客戶。「我們開發了原型,並利用原型進行了各種測試。我們在可行性研究中測試了焊接的適用性,進行了可用性分析和程序模擬。當所有測試結果都令人滿意時,我們才為客戶安裝設備」,KUKA FSW 程序解決方案資深經理 Stefan Fröhlke 解釋道。攪拌摩擦焊接單元 KUKA cell4_FSW 是專為不斷成長的電動車市場所開發,該單元採模組化設計,不僅具有出色的經濟效率,也提供最大化的多樣性和配置可能性。

我們在可行性研究中測試了焊接的適用性,進行了可用性分析和程序模擬。當所有測試結果都令人滿意時,我們才為客戶安裝設備。

這次的合作模式很開放、以互信和目標為導向,客戶對專案執行的速度感到很驚訝。