La automatización es cosa de niños con el KUKA flexibleCUBE

KUKA Industries es el líder tecnológico en el sector de las uniones y el socio ideal cuando se trata de componentes relacionados con la seguridad. La transferencia de la tecnología desde la industria automovilística permite que estos procesos también se apliquen en la industria general. En este caso, se ha convertido en un sólido socio de Hartan.

La tarea

El objetivo es fabricar semanalmente 3000 componentes soldados, que son esenciales para toda la geometría, movimiento y estabilidad de un carrito de bebé. Con este sistema, la empresa debe garantizar la producción íntegra de los asientos y respaldos para sus nueve modelos de carrito de bebé totalmente diferentes. Los componentes del carrito que deben que soldarse son fundamentales para la seguridad y deben ser 100 % perfectos.

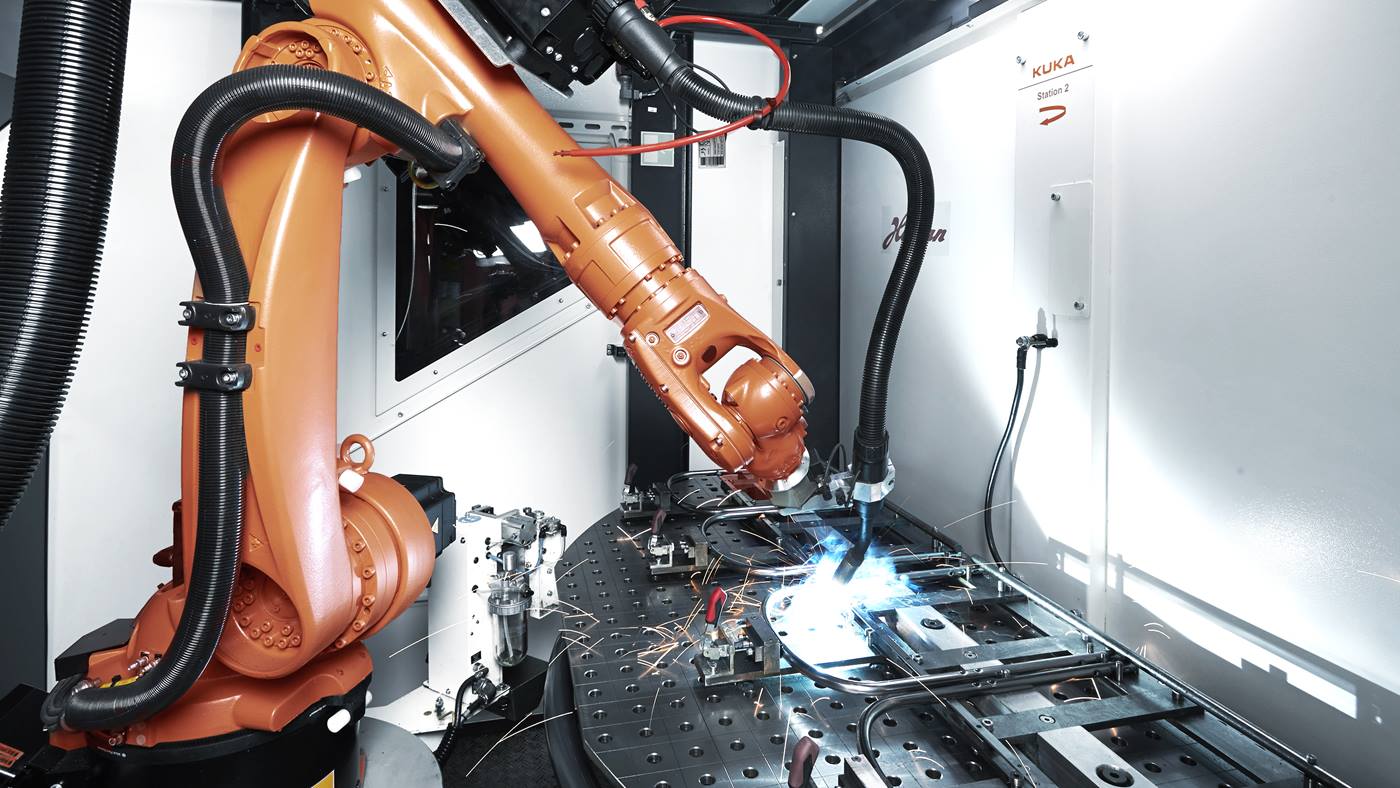

Debido a todos los años de experiencia de KUKA en la automatización de procesos de unión, el fabricante de carritos de bebé se decidió por una flexible célula de soldadura robotizada estándar de KUKA Industries. El desarrollador de sistemas de Augsburg tiene ya décadas de experiencia en la tecnología de uniones y ofrece una solución automatizada que mitiga las limitaciones de capacidad, satisface los requisitos de calidad más elevados y es capaz de realizar complejos trabajos de soldadura: el KUKA flexibleCUBE.

La solución

La célula de soldadura por arco en atmósfera inerte es muy adecuada para los iniciados en la automatización, ya que puede integrarse fácilmente y sin interrupciones en el proceso de fabricación. La soldadura por arco en atmósfera inerte es un proceso de unión ideal para las piezas de acero. La costura de soldadura debe superar el control de calidad ya que estamos hablando de componentes esenciales para la seguridad.

Esta precisa tarea de soldadura no es ningún problema para el KUKA flexibleCUBE.

Ventajas del KUKA flexibleCUBE

- Fácil manejo gracias a su funcionalidad «conectar y usar».

- Alto grado de seguridad en la inversión.

- Uso flexible, ya que la célula puede adaptarse fácilmente al entorno de fabricación.

- Caracterizada por una elevada calidad del proceso.

KUKA flexibleCUBE es una célula de soldadura estandarizada que permite implantar fácilmente la automatización en la planta de producción. El Cube está equipado con componentes de KUKA en una configuración modular y puede combinarse con equipos de soldadura acreditados de otros fabricantes líderes. KUKA Industries ha apoyado a Hartan en el desarrollo del proceso y le ha recomendado el mejor equipamiento para esta tarea. Al final, la célula de soldadura modular se equipó con un KR 5 arc, una fuente de alimentación con equipamiento para soldadura y una mesa giratoria, así como con un sistema de aspiración central, un limpiador de soplete y un sistema de control TPC, y es la respuesta flexible a las necesidades de una célula de soldadura automatizada.

Nunca hemos tenido ningún problema con la célula. A diferencia de otras células automatizadas de las plantas de los proveedores y socios, no podemos hablar de tiempos de inactividad por averías. Fabricamos los carritos de bebé como si fueran para nuestros propios hijos.