Avec une gamme complète de matériel et de logiciel intégré ainsi que des services basés sur la technologie, Division Digital Factory (DF) aident des entreprises du monde entier à augmenter la flexibilité et l’efficience de leurs processus de fabrication et à commercialiser plus rapidement de nouveaux produits. Au site de Bad Neustadt an der Saale, Siemens exploite une Lead Factory de moteurs électriques. Les moteurs pour un grand nombre de robots KUKA y sont produits, entre autres.

Avec une expertise de plusieurs centaines de milliers de moteurs électriques et env. 1 700 employés, la Lead Factory est un exemple innovant de « Hightech made in Germany ». À présent, Siemens assiste la production de moteurs à Bad Neustadt avec le robot léger KUKA LBR iiwa qui est en mesure de travailler main dans la main avec ses collègues humains de la Lead Factory.

Automatisation de la manutention des pièces

Dans le cadre de la fabrication de stators, Siemens cherchait une solutions flexible pour le site de Bad Neustadt. Il s’agissait d’automatiser la tâche simple du transfert et de la mise en place de pièces, jusqu’alors effectuée manuellement. La solution devait garantir une qualité élevée et un accès permanent et sans limites à l’espace de travail pour les personnes.

Le LBR iiwa de KUKA travaille de façon autonome et coopérative

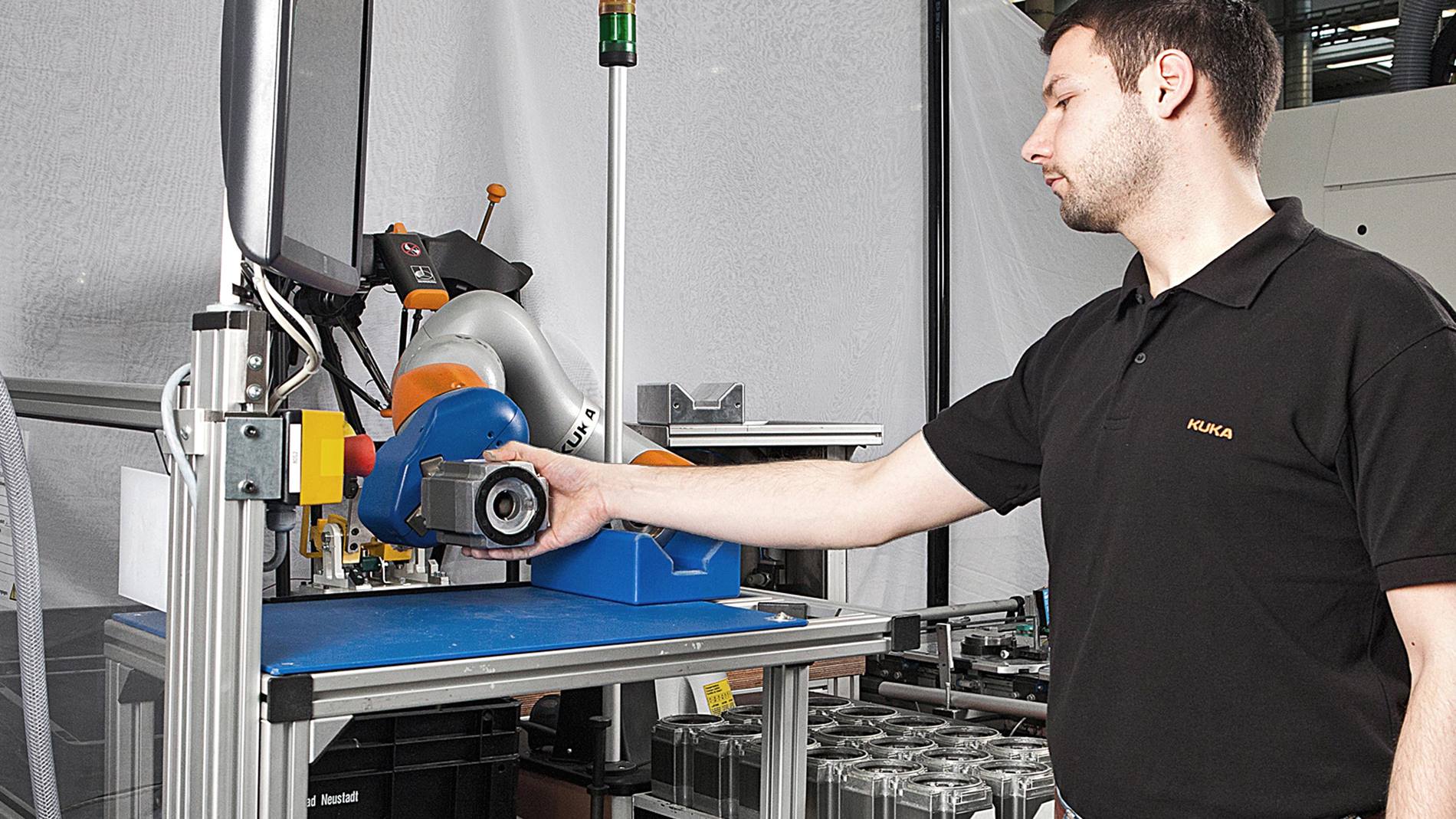

En collaboration avec la société augsbourgeoise KUKA Systems GmbH et son département Advanced Technology Solutions, Siemens a développé une cellule flexible avec le robot léger KUKA LBR iiwa. Dans l’usine Siemens de Bad Neustadt, l’assistant polyvalent flexible se trouvant sur un châssis, se charge de prélever d’un support la pièce à usiner (le stator, composé d’une corps de base en tôle magnétique poinçonnée et d’une flasque en aluminium) et de l’amener à une tour qui se chargera de son usinage par enlèvement de copeaux.

Le robot est également utilisé pour le contrôle de la qualité. Il saisit les pièces usinées et scanne le code-barres. Après un nettoyage par soufflage des pièces, celles-ci sont amenées par le robot léger dans un dispositif à basculement de la station de mesure.

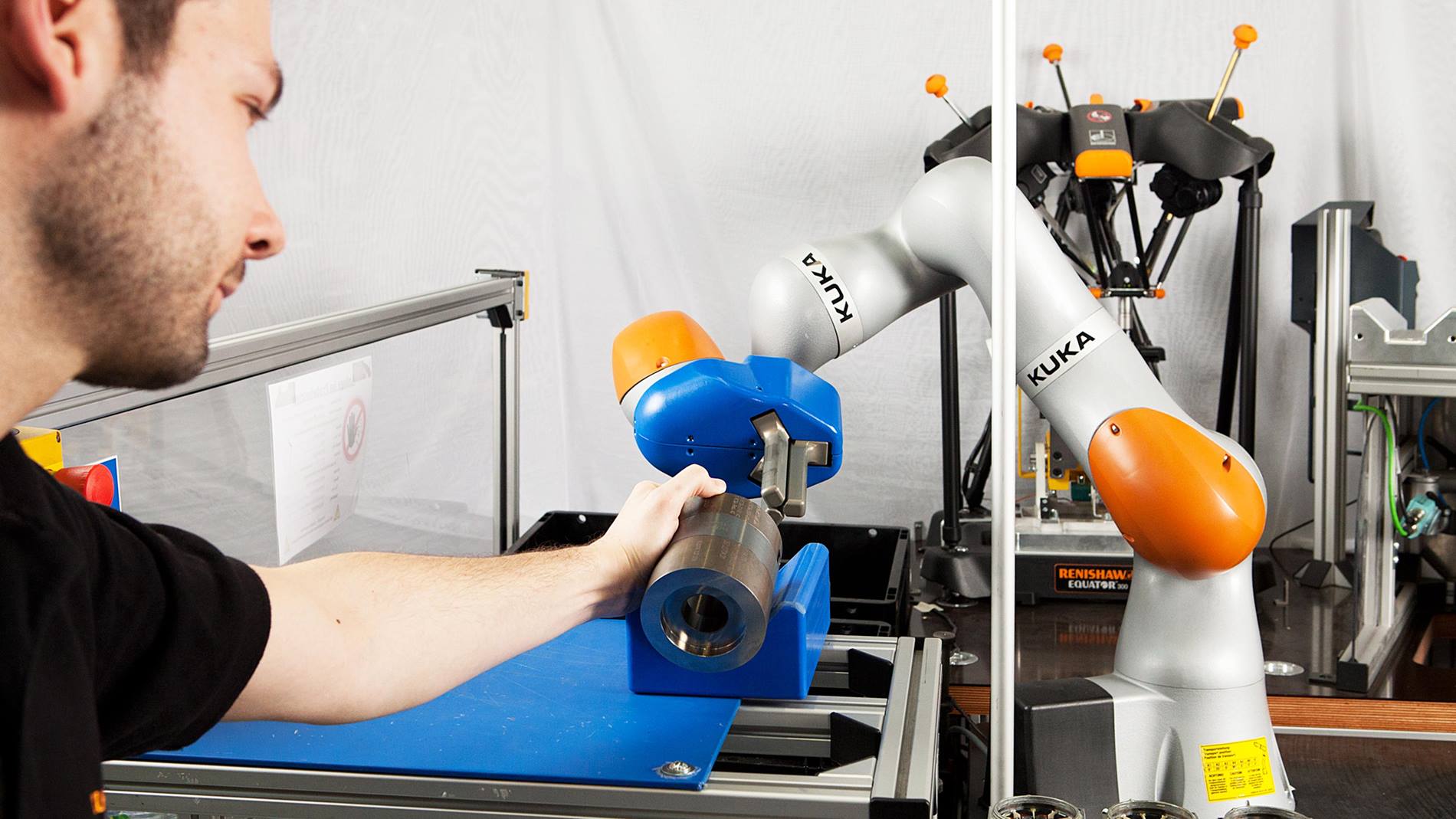

Des divergences éventuelles y sont détectées. Grâce à la technologie mise en réseau, la mesure exacte et l’identification de chaque pièce permet un calcul immédiat d’une correction éventuellement nécessaire et sa réalisation dans le système. Le système s’organise donc lui-même, dans l’esprit de l’Industrie 4.0. Le robot dépose ensuite la pièce dans une caisse en plastique afin qu’il puisse être procédé à sa livraison. Les pièce devant être recalibrées dans la machine sont stockées de façon intermédiaire dans une zone CHR définie pour la collaboration homme-robot. Ici, l’ouvrier peut être en présence du robot en toute sécurité et prélever ou modifier des pièces, si besoin est.

Aucune grille de protection grâce à la technologie sensitive des robots

Grâce à ses capacités sensitives, le robot léger LBR iiwa pesant moins de 30 kg utilisé par Siemens est prédestiné pour la collaboration de l’homme avec la machine. Avec ses sept axes, il est non seulement plus souple et plus mobile que la plupart des modèles de son type. Ses capteurs de couples dans tous les axes font également en sorte que le robot soit sensitif. Il peut donc identifier des obstacles dans la pièce et y réagir. KUKA prouve ainsi que l’automatisation robotisée et une grande flexibilité sont absolument compatibles. L’utilisation de la robotique sensitive rend une collaboration homme-robot possible. Il n’y a donc plus besoin d’encoffrage ni de système sensoriel supplémentaire pour l’identification des pièces.

Une solution flexible réussie

C’est pourquoi nous avons opté pour le robot léger flexible LBR iiwa et la solution mobile de KUKA avec son concept d'assistant polyvalent afin de pouvoir utiliser le robot ou le mettre de côté, en fonction de la situation. Torsten Franz, responsable de projet dans l’équipe de développement de technologie, ajoute : « Pour nous également, une application de CHR était quelque chose de nouveau. Avec ce nouveau système, nous voulions découvrir de nouveaux domaines et continuer notre développement. Ceci a très bien réussi avec ce projet commun avec KUKA. La solution est convaincante. »