BMW社の生産におけるHRCソリューション

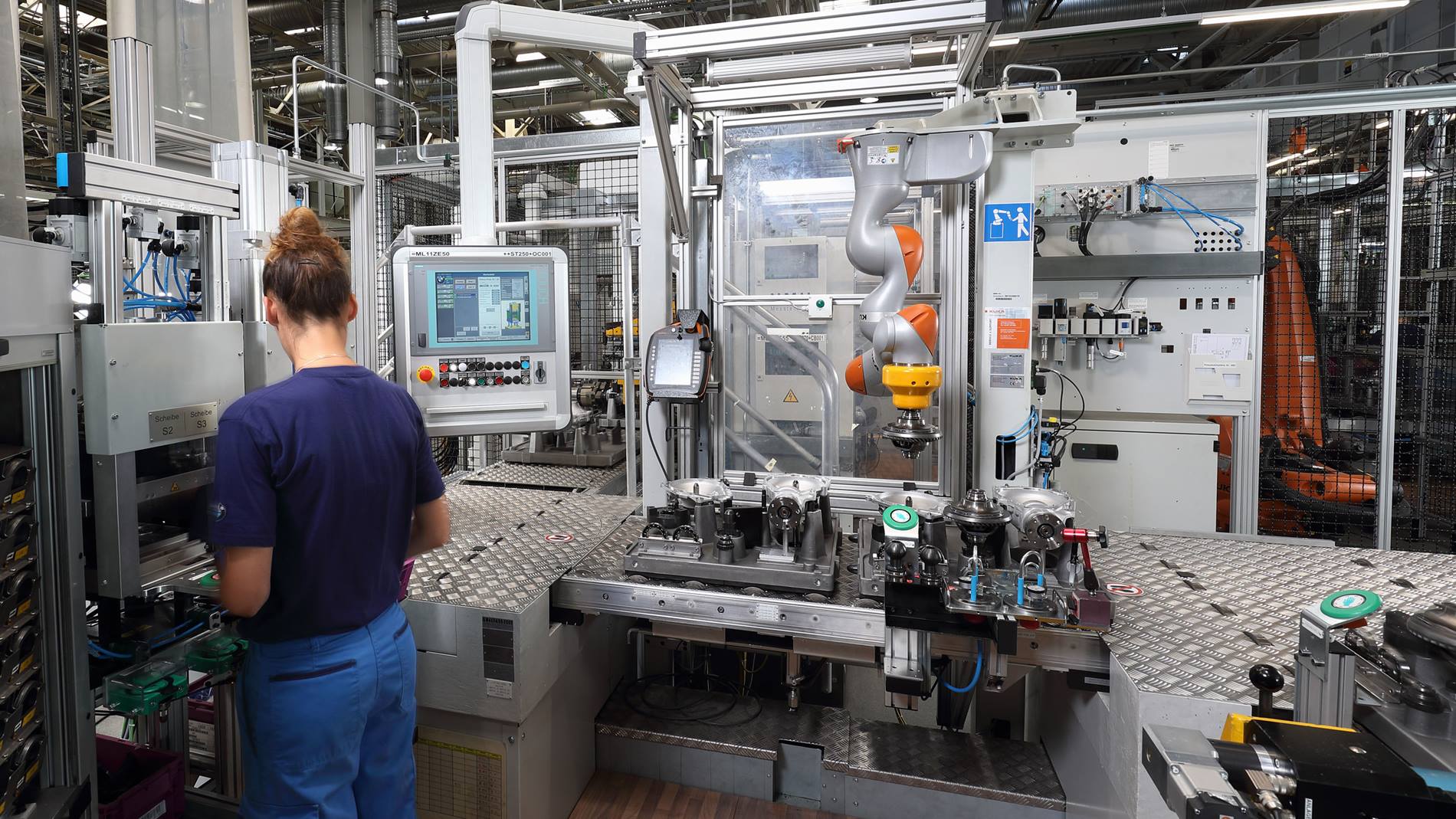

ディンゴルフィングにあるBMWグループ工場では、特に困難な作業で従業員の負担を軽減してくれる、優秀なアシスタントLBR iiwaが活躍中しています。

かつてBMWの従業員はフロントアクスルドライブを組み立てる際に、最大5.5kgの重く掴み辛いディファレンシャルケースを持ち上げ、mm単位の正確さではめ込まなくてはなりませんでした。今では人にとて大変なこの作業を、ロボットが担っています。

課題

システム設計時の課題となったのは、HRCを構成するのに利用できるスペースがわずかであったこと。四輪駆動の異なるモデル用のフロントアクスルドライブが組み立てられる生産ラインに、うまく納めなくてはなりませんでした。

ソリューション

KUKA Systemsが開発したソリューションは、LBR iiwaが取付けられた細い構架の形をした鉄鋼構造物固定です。この高感度な軽量ロボットは、吊り下げて作業ができるため、スペースを節約できます。LBR iiwaは、7つの軸それぞれにトルクセンサを備えているため、外部センサが不要です。さらにグリッパーにロボットのエンドエフェクタとして丸みのあるHRCカバーが備わっているため、グリッパーもHRCとして機能し、作業員を怪我から護ります。コンパクトな制御盤も既存の生産ラインに収納されており、システム制御用のインターフェースを提供します。ここでは、人とロボットが協力してフロントアクスルドライブのディファレンシャルケースを30秒もかからずにはめ合わせています。

自動車産業では、今後このような使われ方がますます増加するでしょう。このダイバーシティの時代で、例えばフレキシブルなHRC装置を使用して、その時々に必要とされる最適な形で適応させることがは大変競争力のあるメリットとなります