Erhardt + Abt ในฐานะคู่ค้าในระบบ KUKA ที่ผ่านการรับรอง ได้สร้างผลกำไรจากกลุ่มผลิตภัณฑ์ที่มีลักษณะเด่นและหลากหลายมาแล้วหลายครั้ง รวมถึงความรู้ของผู้นำทางด้านนวัตกรรมจากเมืองเอาก์สบวร์ก รวมทั้งการนำหุ่นยนต์ของ KUKA มาใช้ในระบบอัตโนมัติจนประสบความสำเร็จ หลักการระบบอัตโนมัติของผู้เชี่ยวชาญการสร้างโรงงานและหุ่นยนต์ 75 คน ถูกนำมาใช้ในอุตสาหกรรมการบินและอวกาศ อุตสาหกรรมพลาสติก อุตสาหกรรมอาหารและโภชนาการ รวมทั้งอุตสาหกรรมอิเล็กทรอนิกส์และการสื่อสาร

โดยเฉพาะผู้ผลิตและจัดส่งยานยนต์จะเล็งเห็นความสำคัญของผู้ผลิตเครื่องจักรผู้มีประสบการณ์ และน้อมรับเอาวิธีการทางวิศวกรรมที่ทันสมัยมาพัฒนาและปรับปรุงกระบวนการผลิตของตนต่อ

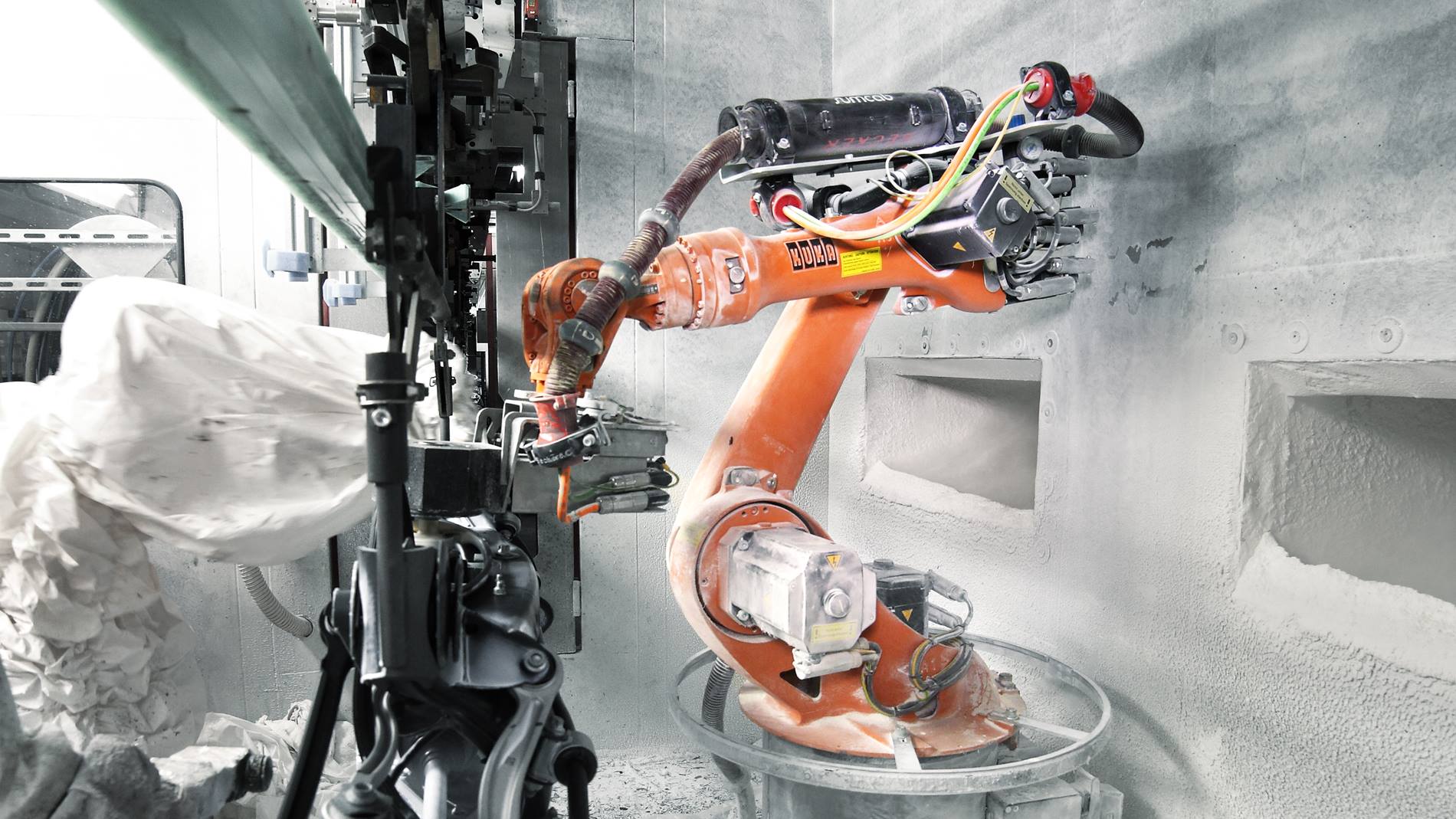

ระบบอัตโนมัติแบบสมบูรณ์ในการเคลือบเงาแกนขับเคลื่อนด้านหลัง

ถึงทุกวันนี้ การเคลือบเงาชิ้นส่วนของเพลาขับเคลื่อนด้านหลังในอุตสาหกรรมรถยนต์ยังกระทำด้วยมือ ซึ่งเป็นขั้นตอนที่ยากมากและต้องใช้ความพยายามสูง โซลูชั่นที่ล้ำหน้าทางเทคนิคและหุ่นยนต์ของ KUKA ที่ช่วยให้ช่างเทคนิคระบบอัตโนมัติของ Erhardt + Abt สามารถเปลี่ยนกระบวนการทั้งหมดให้เป็นอัตโนมัติได้อย่างสมบูรณ์แบบ

หุ่นยนต์ของ KUKA ช่วยให้ระบบการทำงานมีเอกลักษณ์เฉพาะ

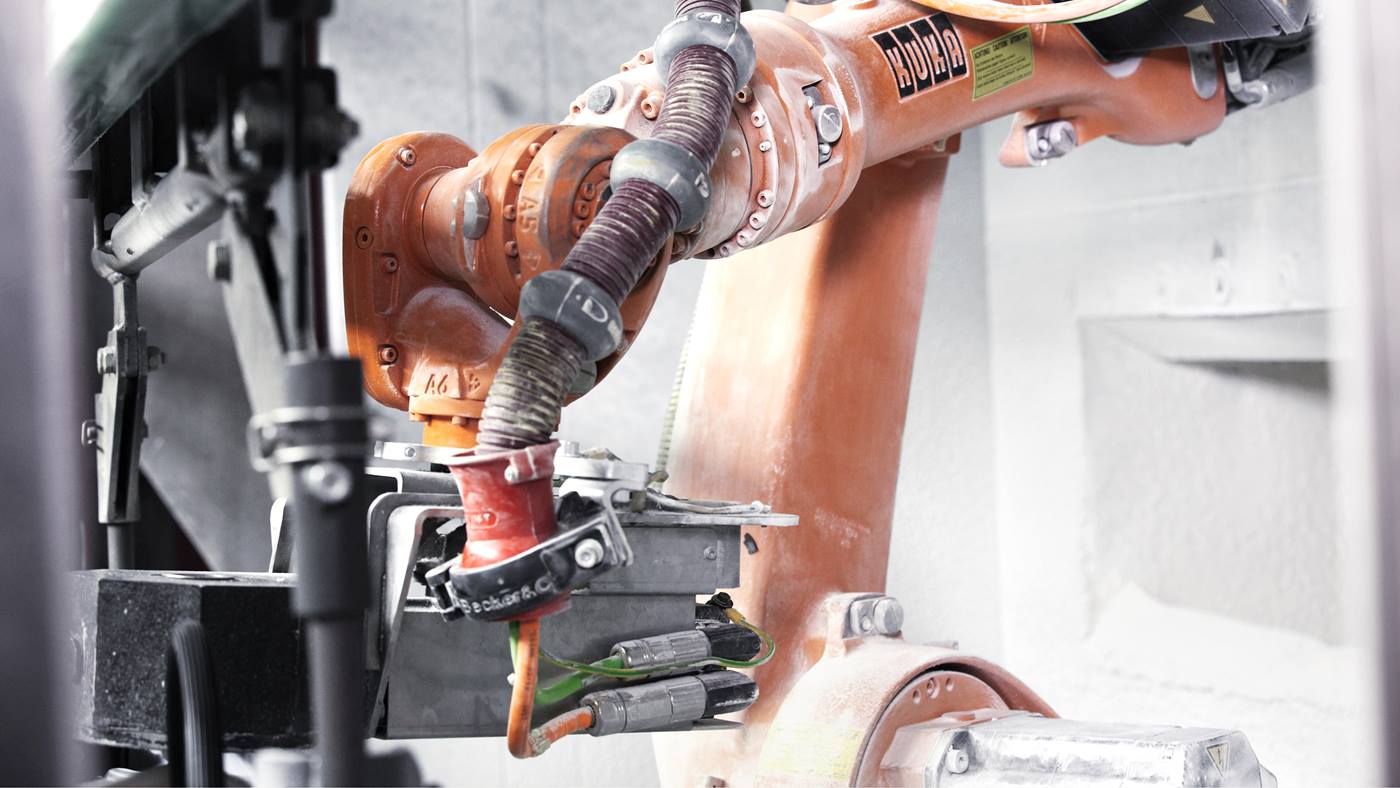

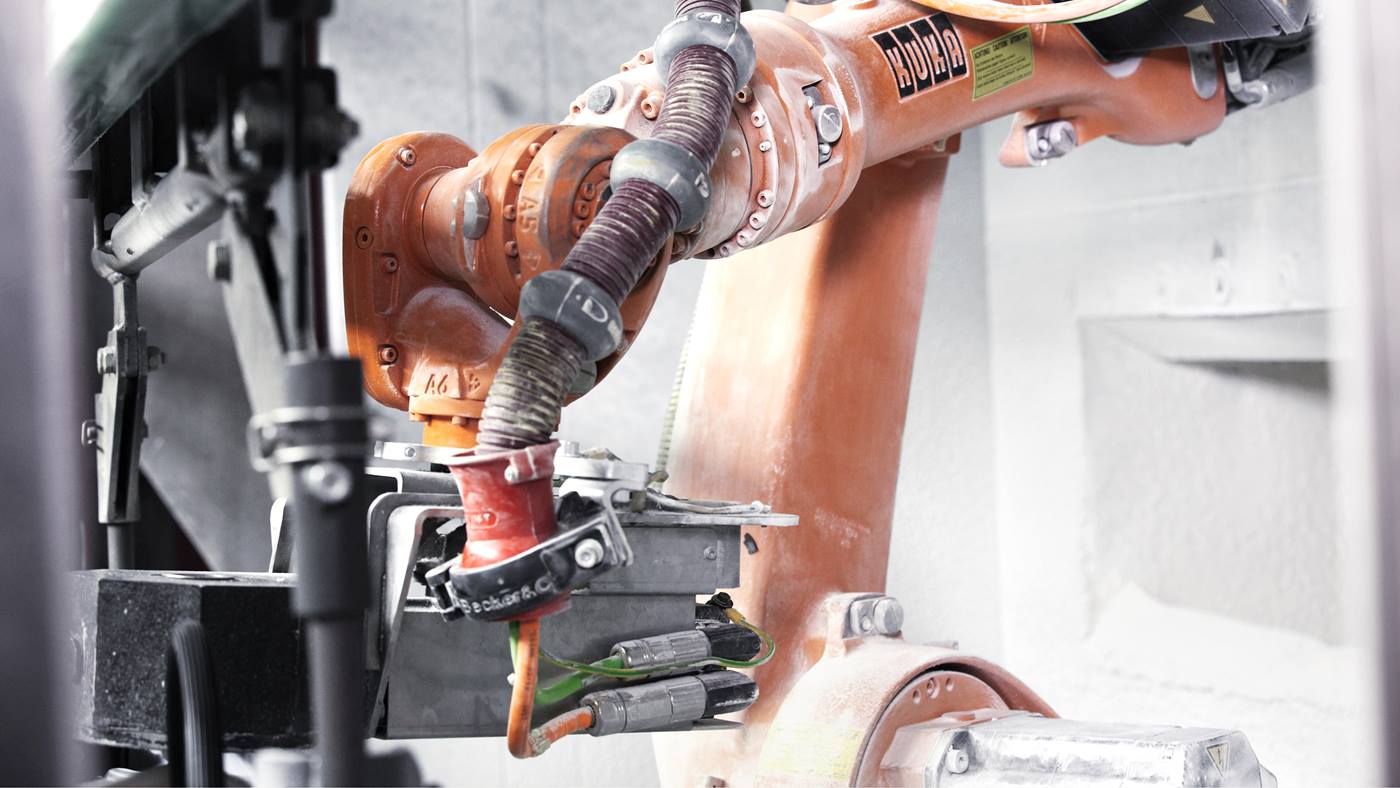

เพลาด้านหลังจะแขวนอยู่กับอุปกรณ์ลำเลียงและถูกส่งผ่านสายพานเข้าไปในห้องเคลือบ ในห้องเคลือบจะมีหุ่นยนต์เคลือบสองตัวที่จะเคลือบเพลาขับเคลื่อนด้านซ้้ายและด้านขวา หุ่นยนต์ที่อยู่ตรงหน้าหุ่นยนต์ทั้งสองตัวทำให้เกิดนวัตกรรมที่แท้จริงขึ้นได้ หุ่นยนต์ KR 16-2 ซึ่งมีความเหมาะสมจากข้อดีในเรื่องการประหยัดพื้นที่ น้ำหนักบรรทุก และระยะยืด รวมทั้งการป้องกันการระเบิดนั้น ทำหน้าที่หมุนเพลาขับเคลื่อนของเกียร์

ในขณะที่ชุดเกียร์หลังเคลื่อนผ่านห้องเคลือบ หุ่นยนต์จะหยุดอยู่ตรงกับชิ้นส่วนคู่ต่อประกบและหมุนแกนด้วยเซอร์โวมอเตอร์ ช่างเทคนิคระบบอัตโนมัติของ Erhardt + Abt ได้พัฒนาและประกอบตะขอหัวกลมหกเหลี่ยมสำหรับการหยุดด้วยแรงที่พอดี ลักษณะที่คล้ายหลังคาหัวหอมนี้ทำให้สามารถใช้ประโยชน์จากหัวกลมหกเหลี่ยม เพื่อให้การหยุดเคลื่อนและเคลื่อนออกเบา ๆ พอดีกับรูปร่าง เพื่อการส่งต่อแรงที่เหมาะสม

โดยหุ่นยนต์จะต้องรู้จักตำแหน่งที่ถูกต้องของหัวกลม อุปกรณ์ำลำเลียงจะวิ่งต่อเนื่อง ซึ่งทำให้การถอดชุดเกียร์ตรงทางเข้าของห้องเคลือบออก (การไหลเข้าของเซลล์) นั้นทำได้ยาก การแขวนตัวจ่ายโซ่จะเคลื่อนที่ได้หลายทางและยุ่งเหยิง แม้แต่ แกนแบบเหมือนกัน ก็แขวนอยู่ต่างกัน จำเป็นต้องชดเชยค่าความคลาดเคลื่อนในระดับเซนติเมตร นอกจากนั้น จึงมีการออกแบบเพลาด้านสำหรับการผลิตเป็นแบบ "just in time" ซึ่งหมายถึงว่า จะมีชุดการผลิตต่าง ๆ โดยไม่มีการเรียงลำดับ

ในการหาตำแหน่งหยุดที่ต่างกันไปนี้ จะมีการเปิดทริกเกอร์เพื่อถ่ายภาพของหัวกลมก่อนเคลื่อนเข้าไปในห้องเคลือบ ข้อมูลที่สัมพันธ์กับสายพานนี้จะถูกส่งต่อผ่านระบบประมวลผลภาพ ExploRob ไปยังระบบควบคุมหุ่นยนต์ หุ่นยนต์ของ KUKA หยุดเทียบ หมุนเพลาจนเคลือบสารเคลือบ (ผ่านหุ่นยนต์เคลือบทั้งสองตัว) ได้หนาเท่า ๆ กัน และเพลาหลังเคลื่อนออกจากห้องเคลือบอีกครั้ง

กระทัดรัด หลากหลาย และยืดหยุ่น

KUKA KR 16-2 ซึ่งมีความเหมาะสมจากข้อดีในเรื่องการประหยัดพื้นที่ น้ำหนักบรรทุกและระยะยืด รวมทั้งการป้องกันการระเบิดนั้น ทำหน้าที่หมุนเพลาขับเคลื่อนของเกียร์ หุ่นยนต์แขนงอหกแกนที่ยกน้ำหนักบรรทุก 16 กก. และระยะยืดสูงสุด 1,611 มม. มีความยืดหยุ่นและใช้งานได้หลากหลายเป็นพิเศษ โครงสร้างและน้ำหนักบรรทุกคงที่จะช่วยให้สามารถประกอบเข้าได้ทั้งกับผนัง พื้น หรือเพดาน

ในขอบเขตงานยกโหลดเบา จึงมีความเหมาะสมเป็นพิเศษสำหรับงานง่าย ๆ เช่น การวัด การทดสอบและการตรวจเช็ค การประกอบและถอดประกอบชิ้นส่วนขนาดเล็ก รวมทั้งงานจัดการ โหลด และถ่ายโหลดด้วย จากคุณสมบัติเหล่านี้ KR 16-2 จึงเหมาะสำหรับการใช้งานในอุตสาหกรรมการจัดการส่วนใหญ่ รวมทั้งในอุตสาหกรรมตัวแทนจำหน่ายยานยนต์

หุ่นยนต์แขนงอหกแกนมีความยืดหยุ่น และใช้งานได้หลากหลายเป็นพิเศษ

หุ่นยนต์แขนงอหกแกนมีความยืดหยุ่น และใช้งานได้หลากหลายเป็นพิเศษ

ขั้นตอนการเคลือบที่มีประสิทธิภาพ ช่วยแบ่งเบาภาระของพนักงานและเพิ่มคุณภาพ

ด้วยการควบคุมการเคลื่อนไหวที่มั่นคง หุ่นยนต์ของ KUKA สามารถปฏิบัติงานในห้องเคลือบสำหรับเพลาหลังของรถยนต์ได้อย่างดี แม้มีอิทธิพลจากแรงภายนอก น้ำหนักบรรทุก ระยะยืด ความยืดหยุ่น และความพร้อมใช้งาน รวมทั้งระบบติดตามการส่ง Conveyer Tracking และระดับการป้องกันการระเบิดใช้งานได้ตั้งแต่ออกจากโรงงาน ล้วนเป็นสิ่งรับประกันความพอใจ

ด้วยระบบอัตโนมัติอัจฉริยะ และหลักการเซลล์ของ Erhardt + Abt นี้ ไม่เพียงแต่ช่วยแบ่งเบาภาระการทำงานด้วยเงื่อนไขยากลำบากให้แก่ผู้ปฏิบัติงานเท่านั้น แต่กระบวนเคลือบยังเพิ่มประสิทธิภาพของงานมากขึ้นอีก สอดคล้องตามความต้องการด้านปริมาณของผู้ผลิตยานยนต์ด้วยการปฏิบัติงานแบบ 3 กะ และคงไว้ซึ่งคุณภาพการผลิตในระดับสูงสุดอย่างต่อเนื่องอีกด้วย

หุ่นยนต์ของ KUKA จะช่วยแบ่งเบาภาระของพนักงาน และทำให้ขั้นตอนการเคลือบมีประสิทธิภาพและมีมูลค่าเพิ่มสูงขึ้น

หุ่นยนต์ของ KUKA จะช่วยแบ่งเบาภาระของพนักงาน และทำให้ขั้นตอนการเคลือบมีประสิทธิภาพและมีมูลค่าเพิ่มสูงขึ้น