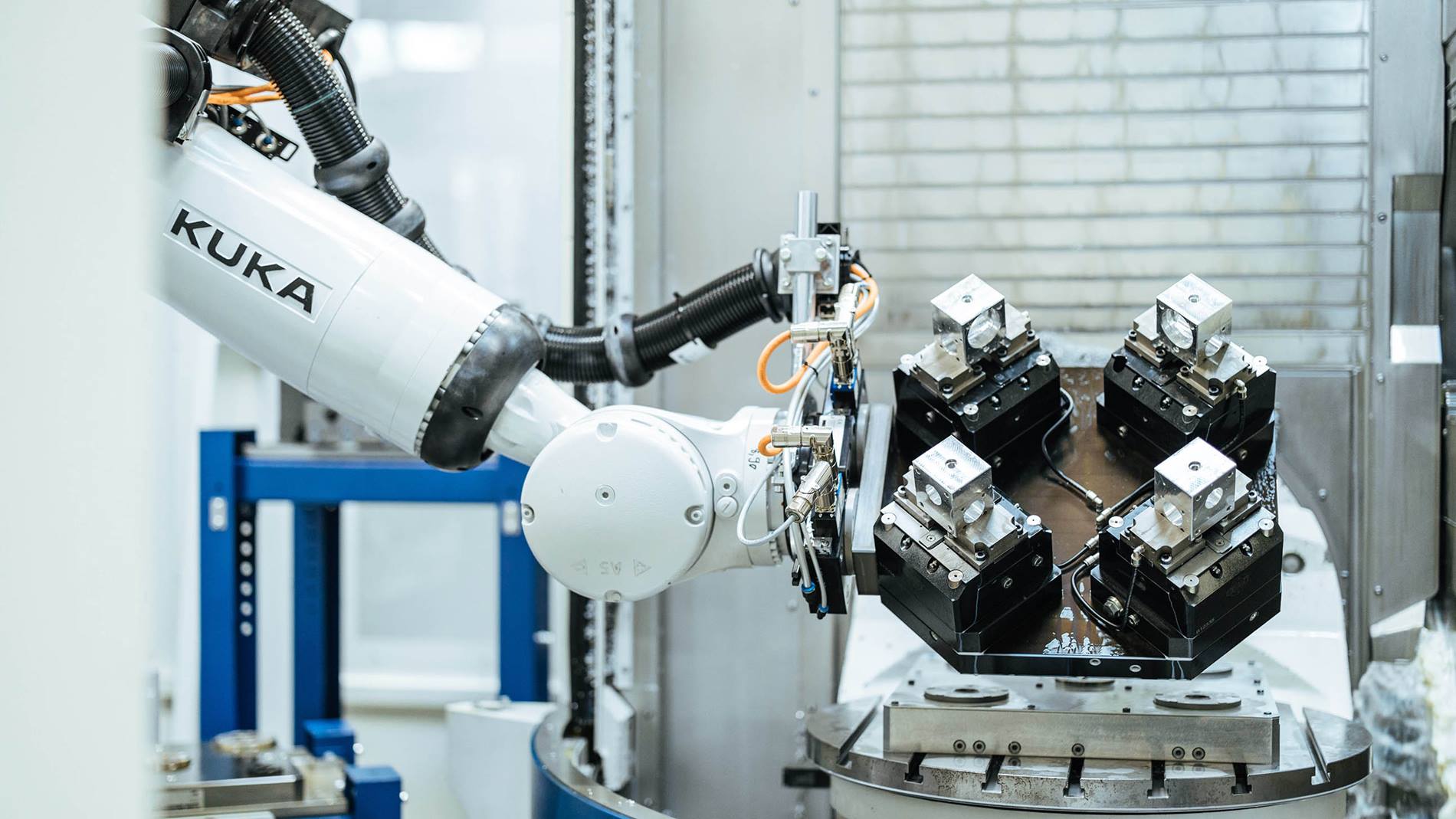

KUKA 的上料机器人实现了顶级主轴提升驱动装置的自动化生产。

无论是在汽车维修厂的升降平台下方或是工业输送设备中用以桥接不同高度差–制造商 ZIMM 所生产的主轴提升驱动装置默默地提供它们的服务。但该公司总部的驱动装置生产却很吸引众人目光:该制造商的五轴铣床 GROB 可确保将各种尺寸的铝合金和铸造方块制成高精度的部件。机床是模块化生产单元的一部分,生产单元中的 KUKA 上料机器人负责自动为铣床进行上料,KR AGILUS 则负责工件的自动化加工作业。

奥地利的主轴提升驱动装置制造商 ZIMM 使用 KUKA 机器人为模块化单元中的铣床进行上料。该铣床可生产 30 种不同类型的部件–包括工件的自动化加工。

自动化可让我们在无人当班的大夜班和周末也能继续生产,大幅提升我们的生产率和竞争力。