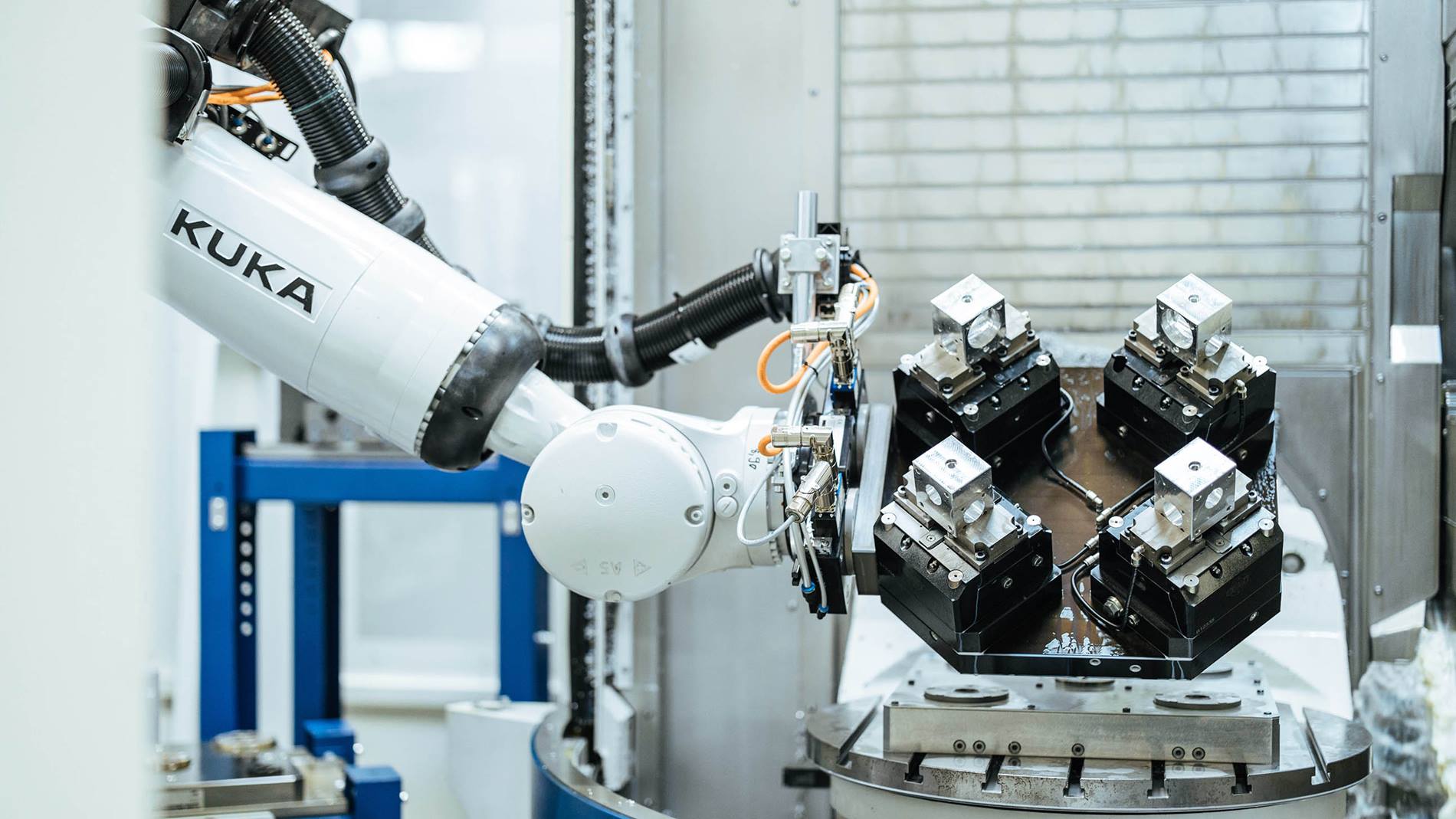

고품질 스크류 잭 생산 라인을 자동화하는 KUKA 로딩 로봇

차량 정비소에 사용되는 자동차 리프트 아래에 장착되거나, 산업 컨베이어 시스템에서 높이 편차를 보상하기 위한 용도로 사용되는 제조사 ZIMM의 스크류 잭은 눈에 띄지는 않지만 중요한 주요 제품 중 하나입니다. 그러나 이 기업의 본사에 있는 기어 생산 라인은 눈길을 사로잡는 것으로 가득합니다. GROB 사의 5축 밀링머신에서는 다양한 크기의 알루미늄 및 주철 블록으로부터 고정밀 부품이 가공됩니다. 공작기계는 모듈라 제조셀의 일부입니다. 이 제조셀에서 KUKA 로딩 로봇이 밀링 머신에 자동으로 로딩하는 과제를 수행하고, KR AGILUS는 공작물의 자동 후처리 작업을 담당합니다.