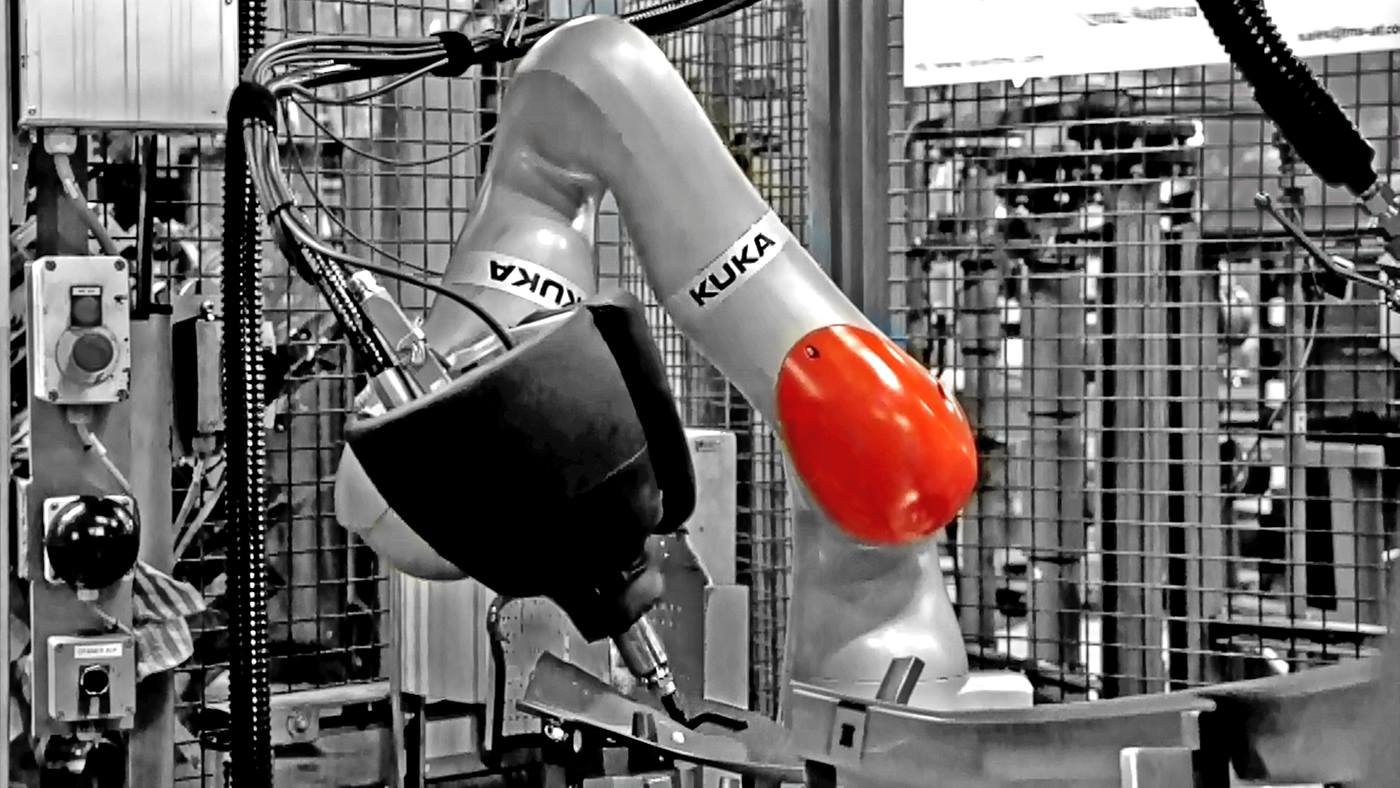

Personas y cobots: El espacio de trabajo se fusiona

La persona y el cobot trabajan codo con codo. Un escenario que hace unos años era todavía impensable es ahora posible. Así, con la ayuda de un robot, se pueden automatizar numerosas tareas monótonas que resulta pesadas para los operarios. La denominada colaboración humano-robot (HRC) se está abriendo paso en las plantas de producción. Sin embargo, los robots asistentes no forman parte aún de la imagen de una típica configuración de los sistemas de producción de carrocerías. El sector se encuentra actualmente en un proceso de cambio. Quien desee mantener su competitividad, no solo debe impulsar la digitalización , sino también automatizar y mejorar los procesos de producción.