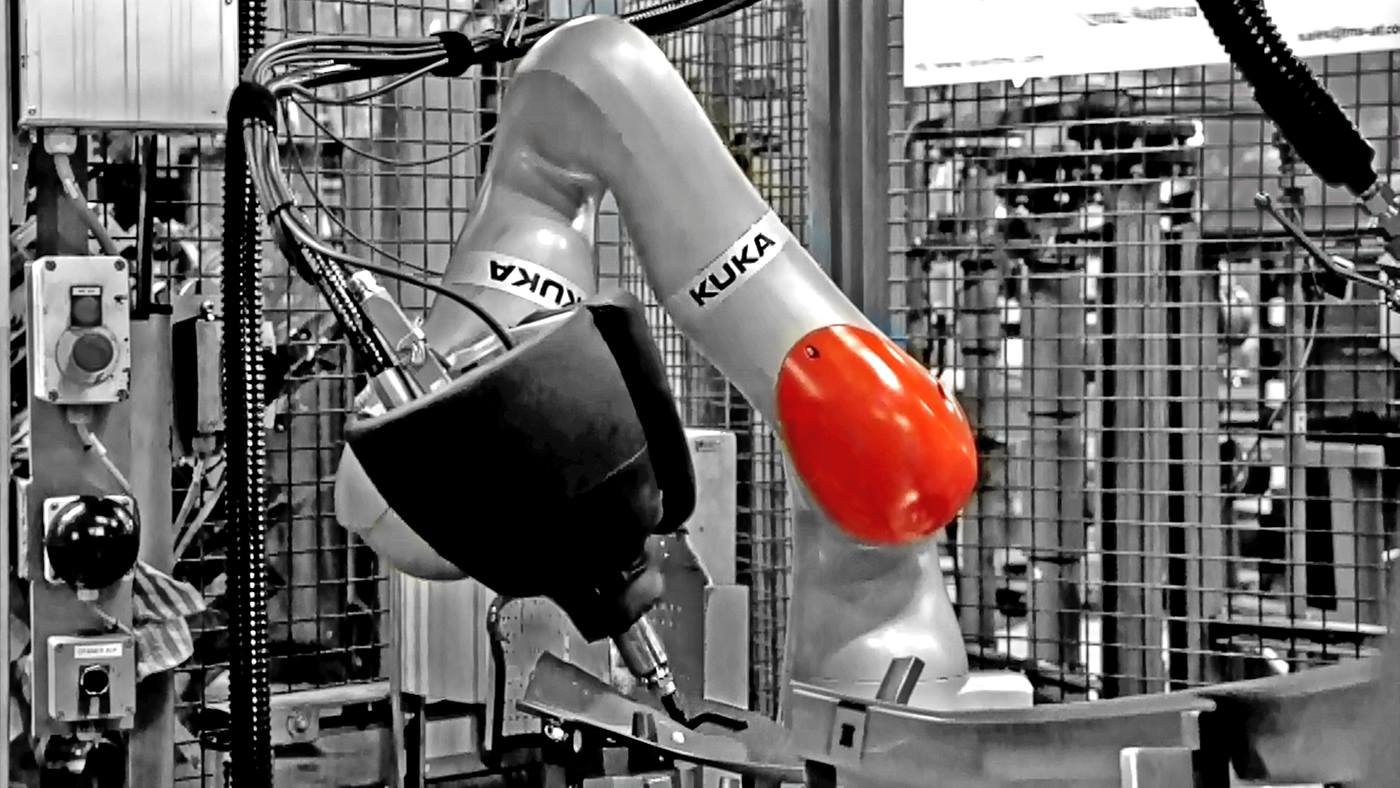

Persone e Cobot: lo spazio di lavoro si condivide

L’uomo e il Cobot lavorano fianco a fianco. Uno scenario che alcuni anni fa sarebbe stato assolutamente impensabile, oggi è realizzabile. In questo modo molti compiti monotoni, gravosi per il lavoratore, possono essere automatizzati con l’aiuto di un robot. La cosiddetta collaborazione uomo-robot (HRC) si fa sempre più strada negli stabilimenti produttivi. Gli assistenti robot non rappresentano ancora lo standard nella costruzione di carrozzerie. Questo settore si trova oggi in una fase di profondo cambiamento. Per rimanere competitivi, occorre non sono portare avanti la digitalizzazione, ma anche automatizzare e migliorare i processi di produzione.