La situation initiale

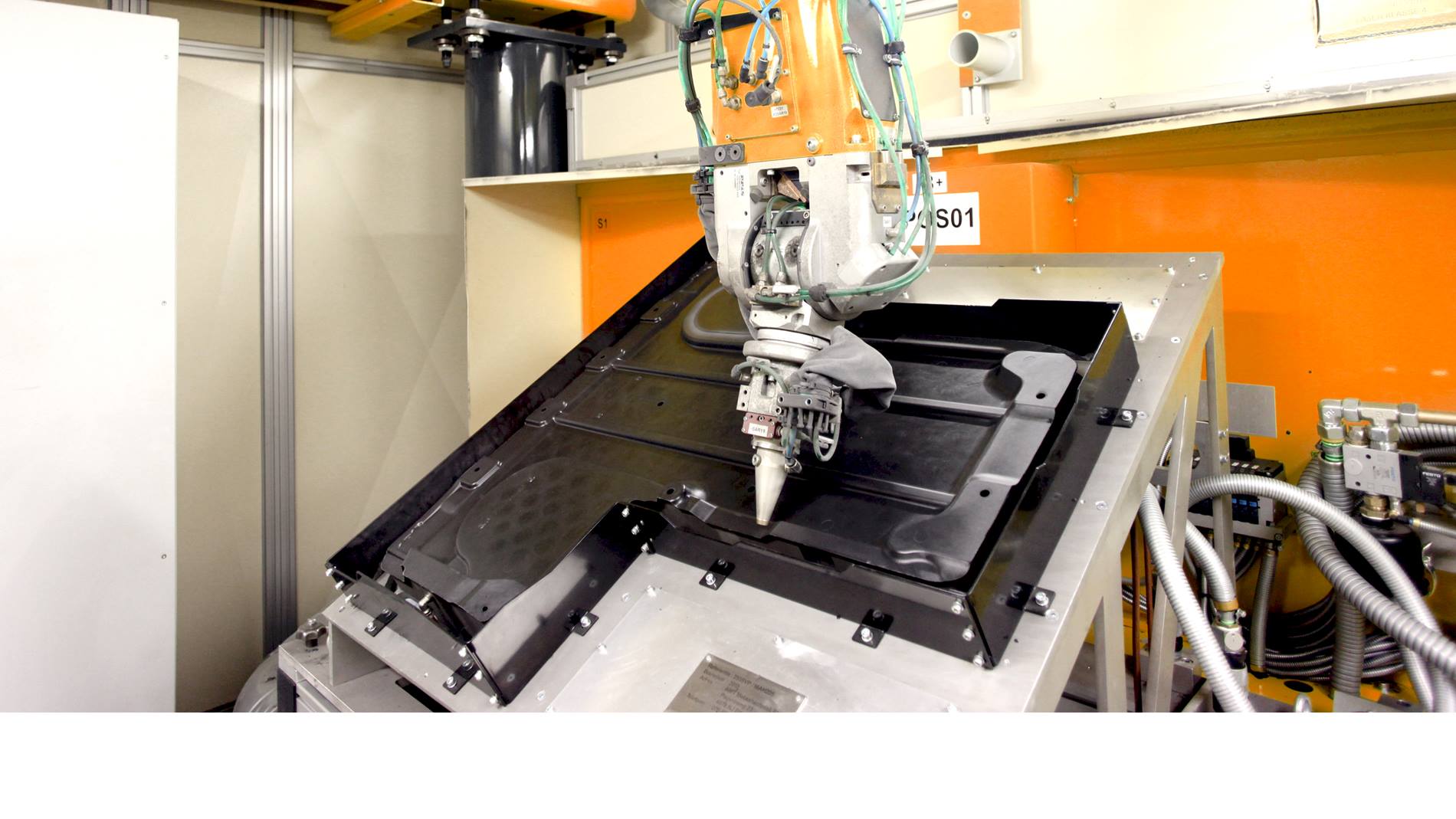

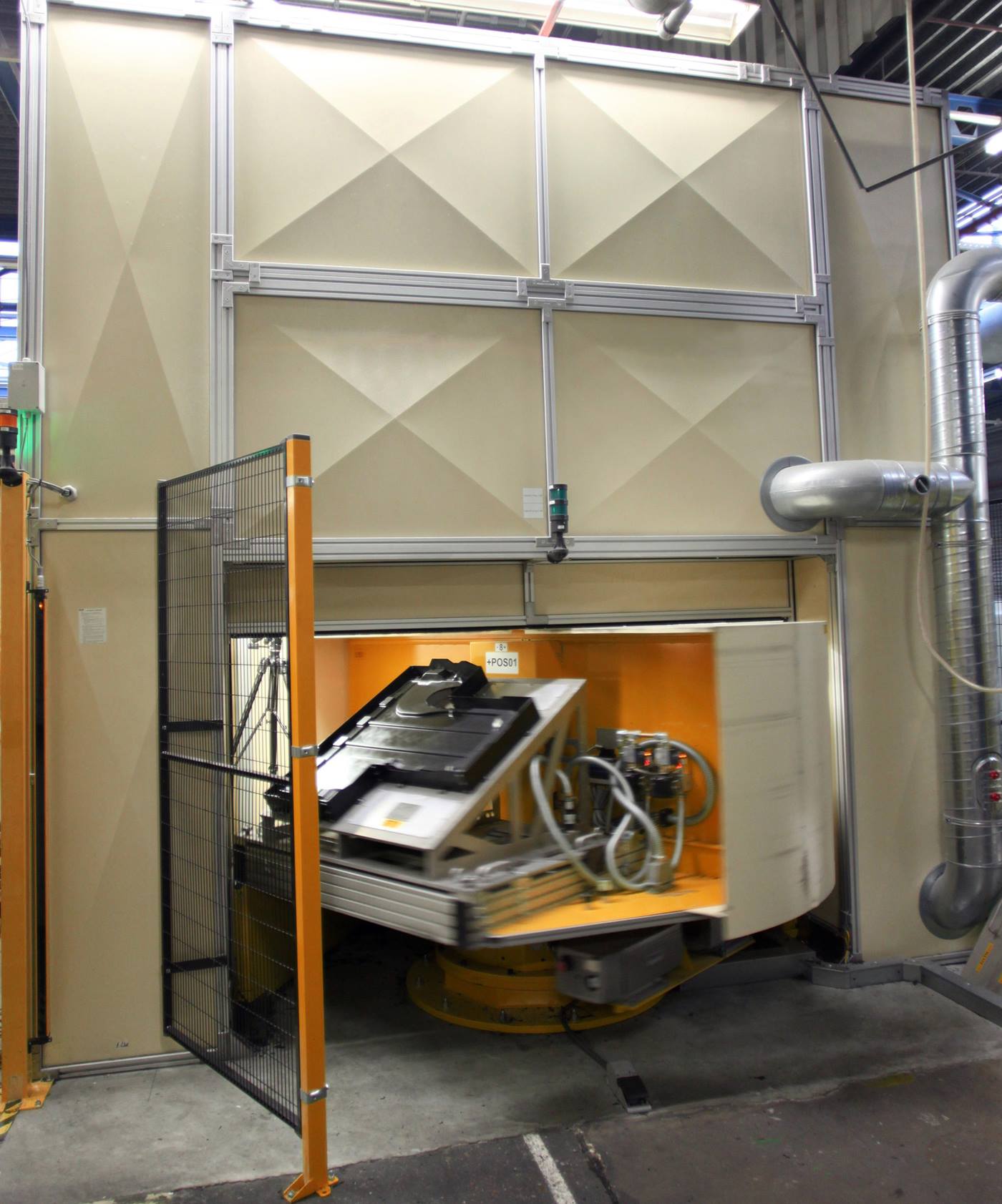

Voestalpine Plastic Solutions – une filiale du groupe voestalpine– fabrique et usine des pièces de structure en plastique pour la nouvelle classe C et classe E de Mercedes dans l’usine hollandaise de Roosendaal. Avec les cellules de découpe au laser de Reis, le fabricant découpe n’importe quel contour dans les pièces fabriquées à la presse et les ébarbe au cours du même cycle, de façon très rapide et très flexible, sans outils spéciaux. Les pièces correspondantes, par exemple les cavités de roues de secours, les tabliers d’auvent, les pare-chocs et les revêtements du sol du véhicule doivent être usinées par des presses avec une force de compression de 100 - 2 500 t en fonction du façonnage. Afin de ne pas dépendre de formes de découpe chères et lourdes, l’entreprise usine par exemple les garnitures des compartiments moteurs (essence en arrière) de la classe C et E de Mercedes au laser.