초기 상황

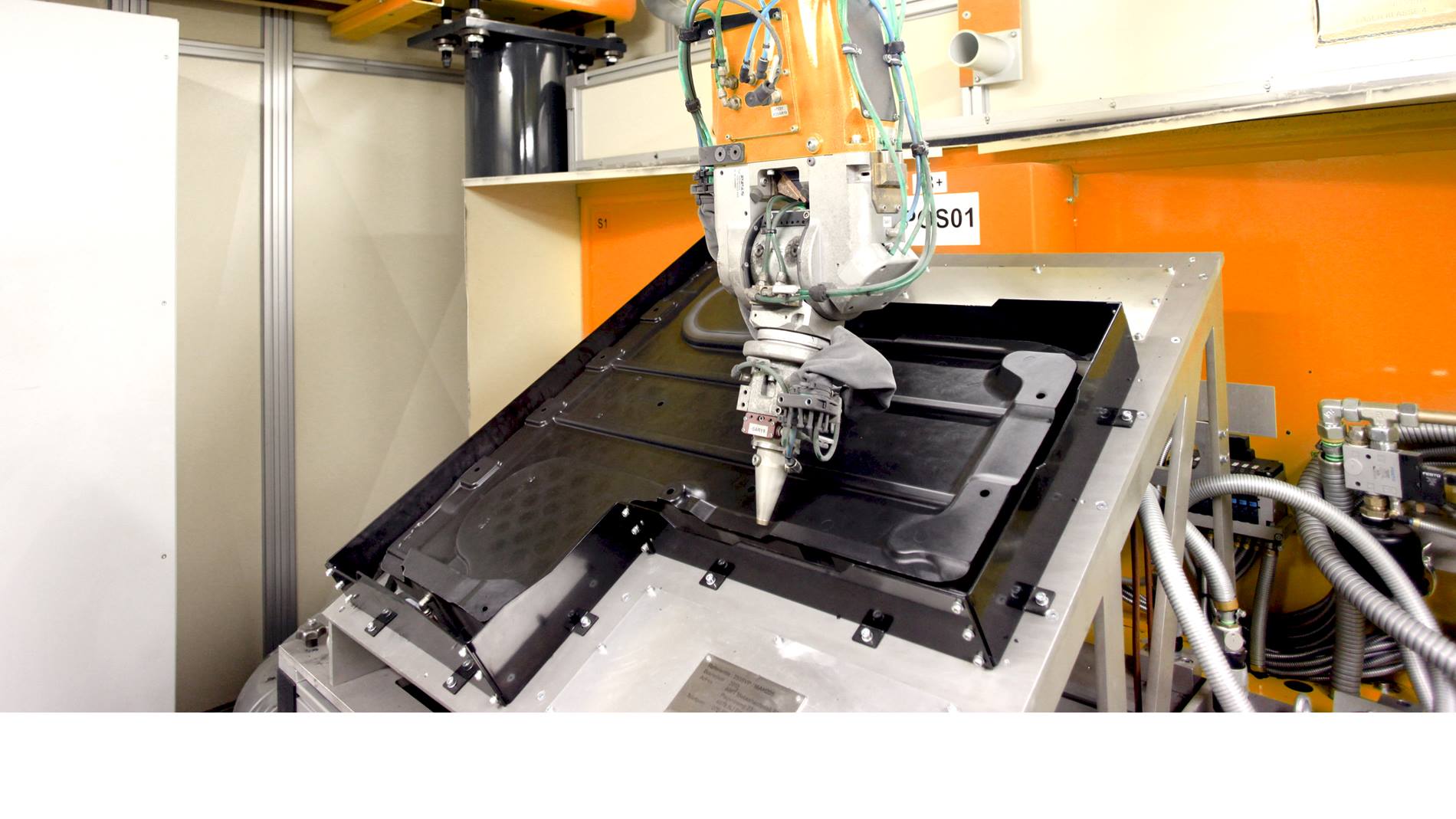

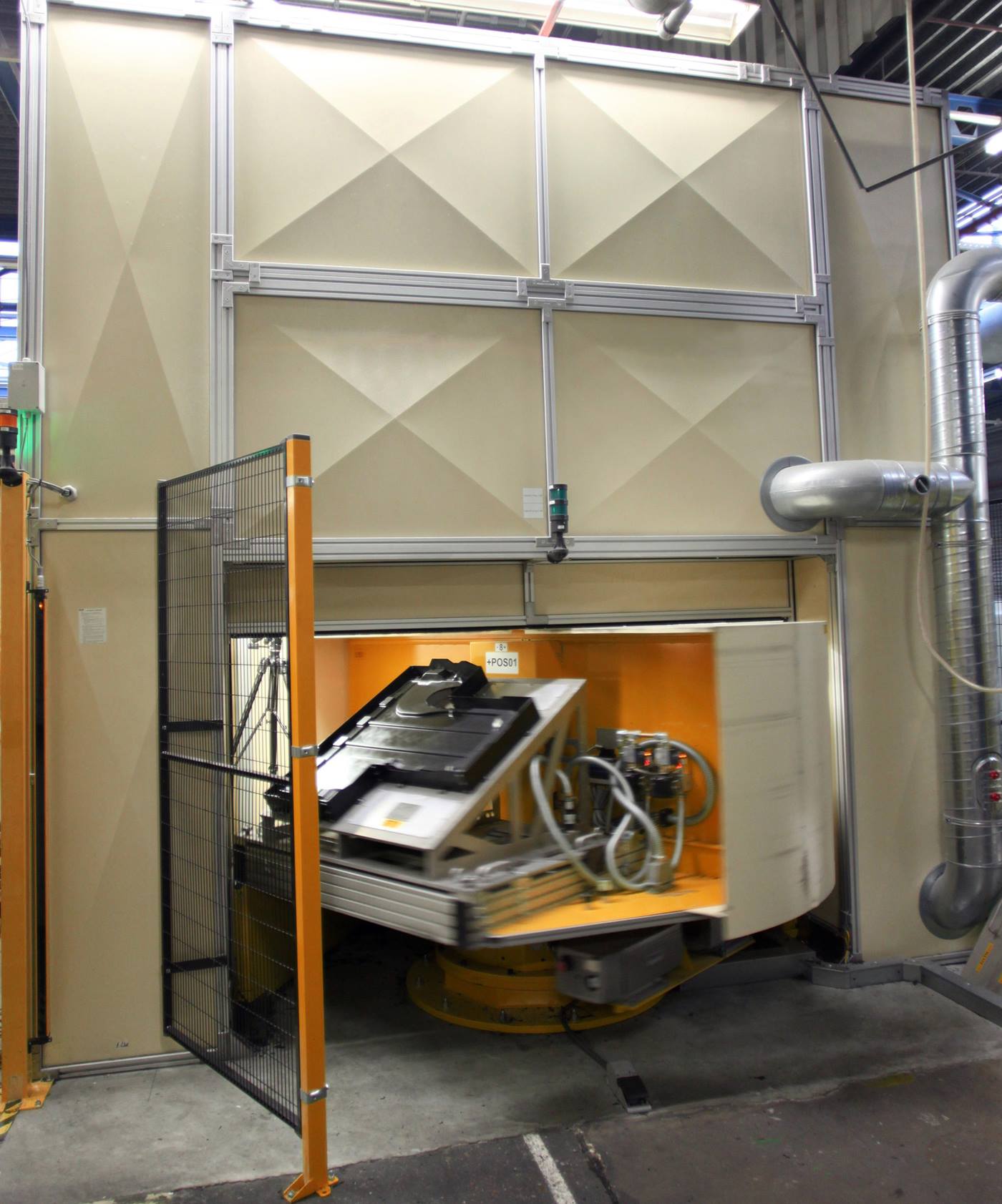

Voestalpine 그룹의 자회사인 Voestalpine Plastic Solutions는 네덜란드 로센달(Roosendaal)에 위치한 공장에서 신형 Mercedes C 클래스 및 E 클래스를 위한 플라스틱 구조재를 제조하고 가공합니다. 이 제조업체는 Reis의 레이저 절단 셀을 이용하여 특수 공구를 사용하지 않고 매우 빠르고 유연하게 프레스 부품의 모든 윤곽을 잘라내고 동일한 사이클에서 디버링합니다. 스페어 휠 리세스에서 격벽과 범퍼를 지나 차량 바닥의 클래딩에 이르기까지 해당 부품은 성형 공정 후 프레스를 통해 100~2,500t의 프레스 힘으로 가공해야 합니다. 무겁고 비싼 절단 다이에 의존하지 않기 위해, 이 회사는 레이저를 이용해 예를 들어 Mercedes C 클래스 및 E 클래스 가솔린 모델용 후방 엔진실 패널을 가공합니다.