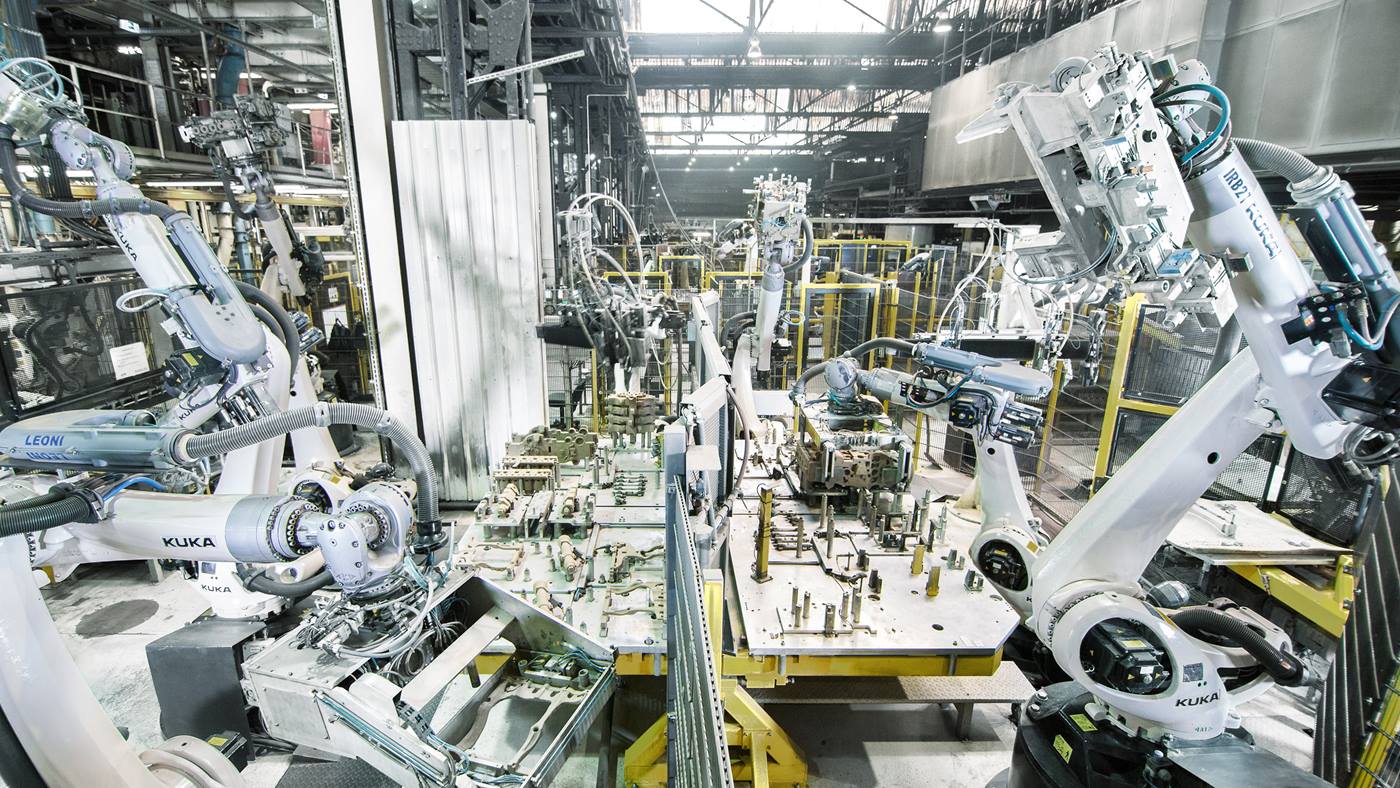

Robots KUKA au montage chez NEUE HALBERG GUSS

Chez NEUE HALBERG-GUSS, 25 robots KUKA assurent le montage entièrement automatique des paquets de noyaux pour les carters de vilebrequin. Découvrez-en plus.

NEUE HALBERG-GUSS GmbH produit et développe des vilebrequins moulés, des culasses et des carters de vilebrequin destinés aux moteurs industriels en fonte ; l'entreprise emploie 2 250 personnes à Sarrebruck et à Leipzig. L'entreprise passe pour un leader européen des technologies.

Sa gamme de produits va des blocs filigranés à trois cylindres pour les voitures aux groupes V8 gros format pour les véhicules utilitaires, en passant par les tunnels d'entreposage en fonte ductile ou encore les plaques de fondation en aluminium. Elle compte parmi ses clients des marques prestigieuses d'automobiles et de véhicules utilitaires telles que Volkswagen, Daimler, BMW, Audi, MAN, Scania et Iveco.

Montage entièrement automatique par trois différentes tailles de robots maximum

L’entreprise était à la recherche d'une solution entièrement automatisée pour ses chaînes de montage de paquets de noyaux pour carters de vilebrequin dans son usine de Sarrebruck. « En tant que partenaires de développement compétents et expérimentés, nous nous devons d'accompagner nos clients de la phase de conception jusqu'à la fabrication en série.

Concevoir des paquets de noyaux de manière à ce qu'ils puissent être montés de manière entièrement automatique représentait un défi hors du commun », explique Peter Koch, chef de projet chez NEUE HALBERG-GUSS. Une automatisation à l'aide de robots représentait la meilleure solution, tant du point de vue de la qualité, de la productivité que de la flexibilité. Le montage de paquets de noyaux pour les carters de vilebrequin devait faire intervenir des robots de 3 tailles différentes tout au plus.

Ceux-ci devaient d'une part être adaptés aux conditions particulières du travail dans une fonderie, et permettre d'autre part un concept cellulaire compact très économe en espace.

Le robot KUKA approprié pour chaque étape de travail

25 robots KUKA assurent l'automatisation totale des étapes de montage à un degré de précision irréprochable. Les premiers robots de la chaîne de montage sont des robots KR QUANTEC Foundry. Ceux-ci extraient de la machine à souffler le jeu complet de noyaux composé de la chemise d'eau, des arbres d'équilibrage, des noyaux de canaux, du noyau de pompe à eau, du noyau de thermostat, du noyau de roue, des noyaux de carter de vilebrequin et du noyau de semelle. Il dépose ensuite ces noyaux sur une table rotative, qui pivote de 180°

,et les noyaux sont ensuite récupérés par des robots KR 5 arc, plus petits. Le ballet robotique se poursuit avec les KR 5 arc et les KR AGILUS, qui prennent en charge l'ébavurage, le montage du noyau de thermostat ainsi que les alésages à haute précision de la pompe à eau, des carters de roue et de vilebrequin, de la chemise d'eau et du noyau de semelle. Ces robots travaillent dans les positions les plus variées : latérale, autoportée, tête en bas etc.

Une fois les tables rotatives retournées dans leur position de départ, trois autres robots KUKA de la gamme KR QUANTEC prennent le relais et déposent les noyaux sur une autre table rotative pour l'étape de montage suivante. Après une dernière rotation à 180 degrés, deux autres robots KR 300 déposent le paquet terminé.

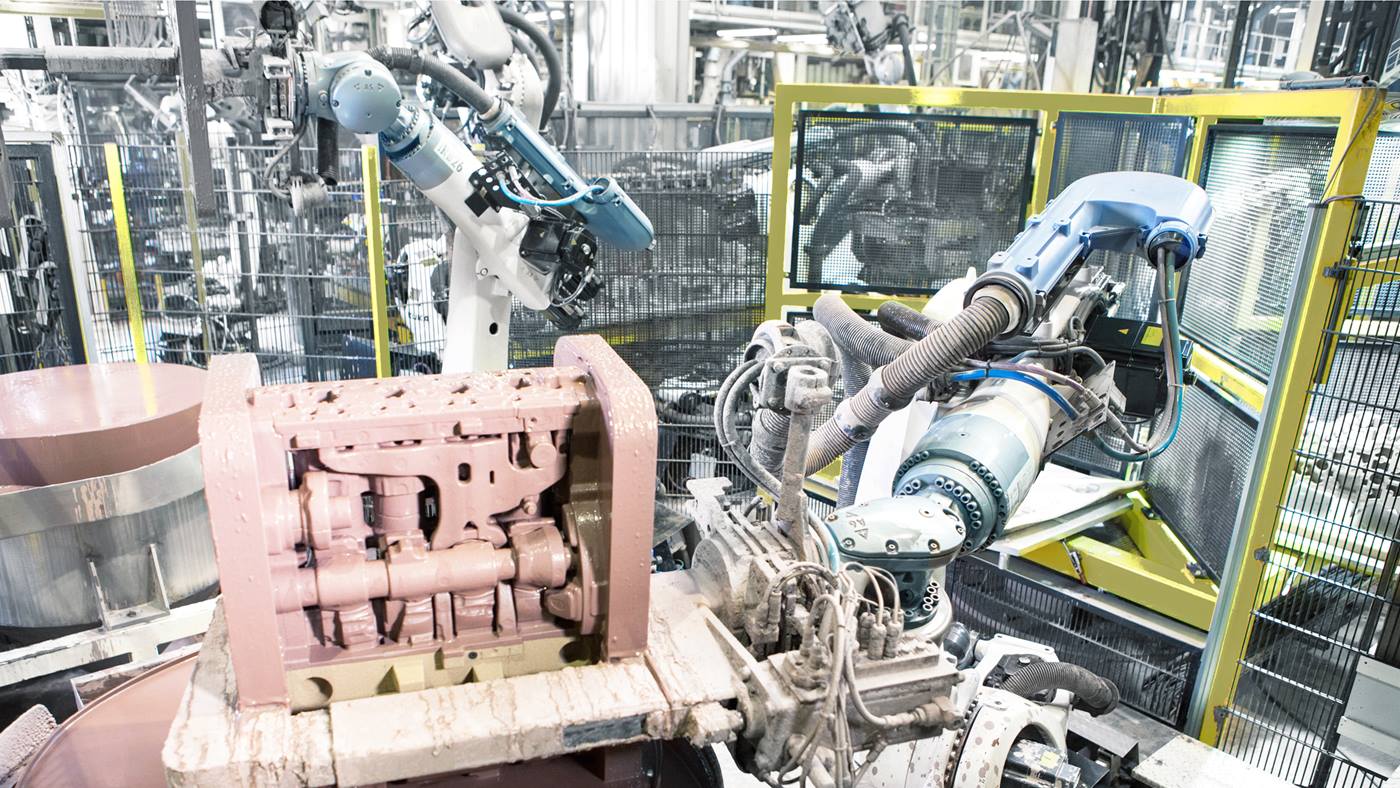

Le robot suivant prend le paquet et le fait passer sous la station de vissage stationnaire. Après le vissage, un robot à 6 axes dépose le paquet terminé sur une autre table rotative, qui l'amène jusqu'à la cellule d'encollage. Une fois arrivé là, un KR 300 saisit le paquet et l’immerge dans la colle, en le tournant dans tous les sens afin d'assurer l'homogénéité du revêtement, puis le ressort et l'égoutte. Le paquet encollé est ensuite redéposé sur la table rotative, qui tourne de 90° jusqu'à une station de contrôle manuel.

Après la validation par l'opérateur, le dernier robot de la chaîne prend les paquets de noyaux et les dépose sur une étagère à huit compartiments. Une fois les étagères remplies de paquets encollés encore humides, elles passent par le four de séchage, puis les produits finis prennent leur place dans l'entrepôt à hauts rayonnages.

25 robots en harmonie comme un orchestre

Grâce à la richesse de son portefeuille de robots, l'entreprise a trouvé la solution idéale permettant d'assurer la coordination entre les étapes de travail les plus variées. Chez NEUE HALBERG-GUSS, les 25 robots fonctionnent à l'unisson tel un orchestre bien rodé. Depuis 2013, le montage des paquets de noyaux de carters de vilebrequin s'effectue de manière entièrement automatisée grâce à douze robots KR 300 R2500 ultra F, onze KR 5 arc et deux KR 6 R900 sixx.

Avec les robots KR 300 R2500 ultra F, NEUE HALBERG-GUSS a choisi le nec plus ultra des experts en fonderie. Les robots de la famille de produits KR QUANTEC ultra se distinguent de la concurrence par leur puissance, leur capacité de charge inégalable et leur design élégant. Ils montrent le meilleur d'eux-mêmes dans la manutention des composants lourds et dans l'usinage de haute précision.

Les robots de la gamme Foundry résistent aux acides, aux bases, à la poussière et aux saletés, ainsi qu'à des températures de 180 °C sur une courte durée. Les modèles KR 5 arc et KR AGILUS ont fait leurs preuves dans les chaînes de montage par leur degré élevé de précision, de flexibilité et de vitesse. Les modèles du segment de petite robotique à capacité de charge réduite sont construits selon le concept cellulaire, particulièrement compact et économe en termes d'espace.

Grâce à cette solution entièrement robotisée, nous avons obtenu un gain de productivité et de qualité de 50 pour cent

Grande qualité pour faibles coûts

À l'heure actuelle, le dispositif permet de monter près de 400 paquets de noyaux par plage de travail. La baisse des coûts de production a également été considérable. Grâce à cette solution entièrement automatisée, l'usine de Sarrebruck est désormais en mesure d'assurer un degré de qualité constant des paquets de noyaux produits.