Traitement d’images pour l’identification des pièces

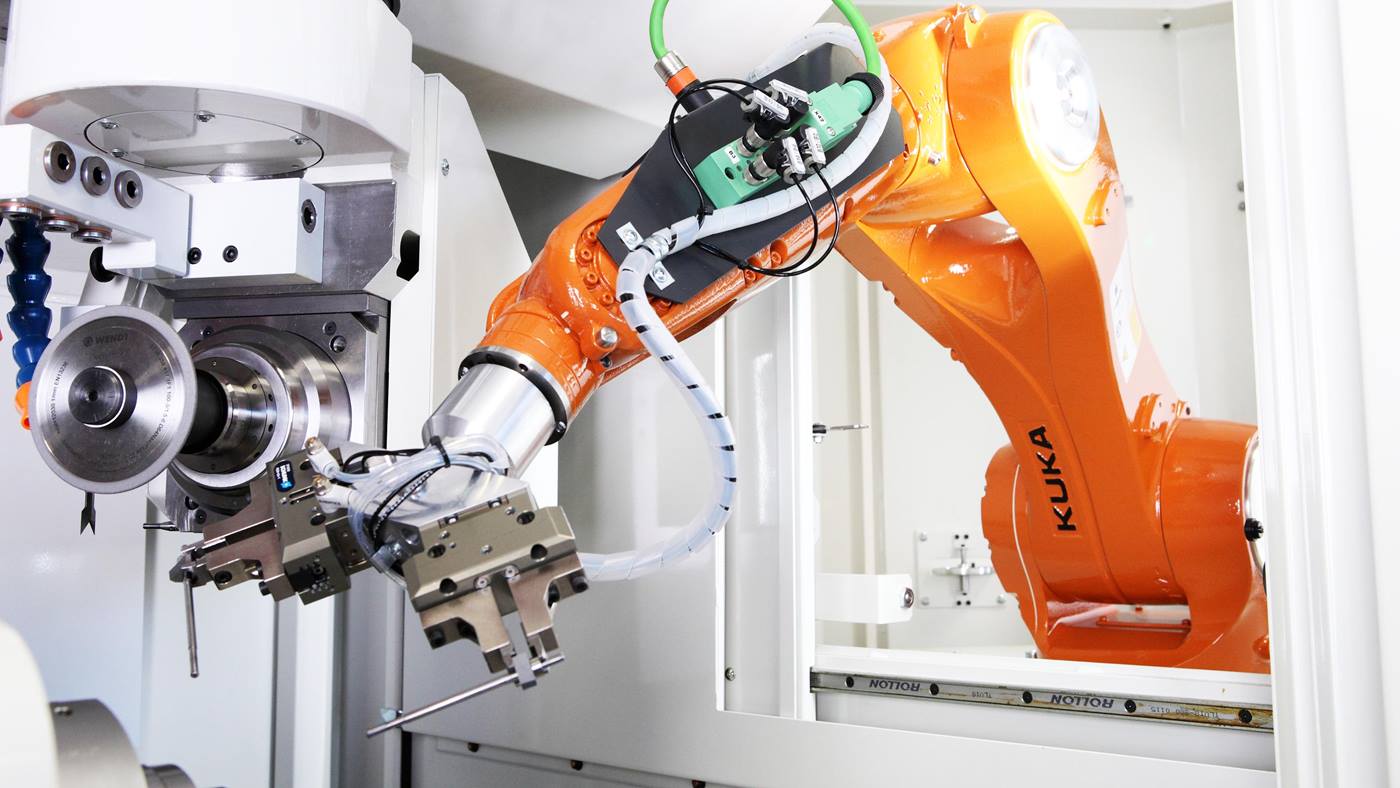

Par rapport aux autres solutions d'automatisation, les six axes du robot industriel permettent d'atteindre un maximum de flexibilité. Ce faisant, le robot doit disposer d'une précision de trajectoire élevée et d'une structure stable et à faibles vibrations. En raison des exigences élevées en matière de détection des pièces en cuivre, des tests réalisés dans les laboratoires d'essais de la société KUKA Roboter GmbH ont été auparavant nécessaires. Les experts en traitement d'images du département d'ingénierie de KUKA étaient présents dès la première étude de faisabilité jusqu'à l'assistance pour l'intégration sur le site.

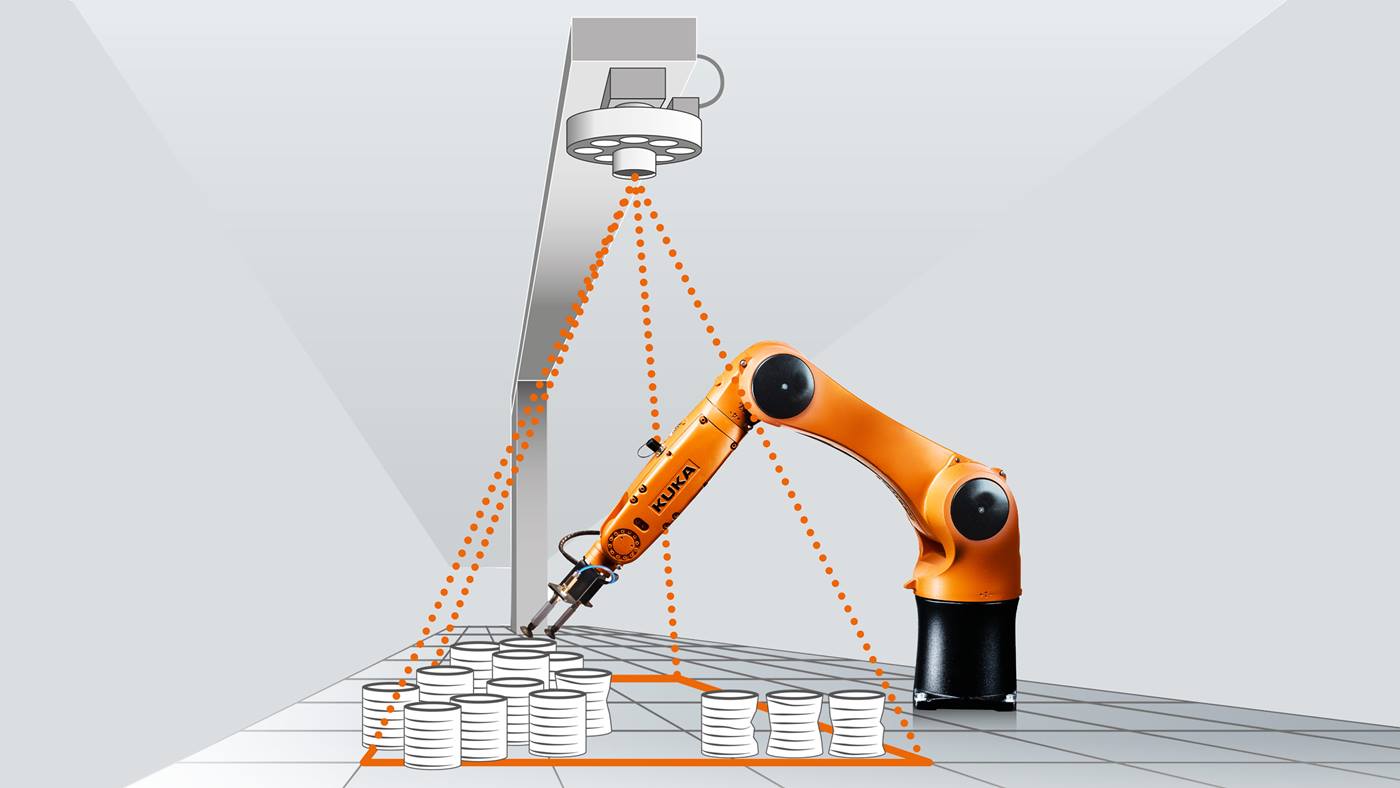

Le paquet composé de profilés est d'abord amené et trié par l'opérateur à l'aide d'un manipulateur. Le transport transversal jusqu'à la position du dispositif de serrage et l'alimentation dans ce même dispositif par un convoyeur ont ensuite lieu. Afin de détecter la position précise des profilés en cuivre, Wieland Anlagentechnik mise sur le système KUKA.VisionTech qui est fixé et dirigé sur le robot KUKA.

Les données du système de caméra sont transmises à un ordinateur pilote, interprétées par un logiciel puis éditées en tant que courbe de scie 3D – une opération qui était encore réalisée à la main à l'aide d'un marquage écrit, avant la solution automatisée. Sur la base des données CAO, les traits de scie sont définis et transmis au robot KUKA. Ce dernier exécute ensuite jusqu'à quatre courbes curvilignes orientées dans l'espace à l'aide de la scie à ruban. Lors de l'opération suivante, l'« âme taillée » alors produite, orientée également dans l'espace, est laminée afin de consolider le cuivre mou.

Combinaison de KR FORTEC avec KUKA.VisionTech

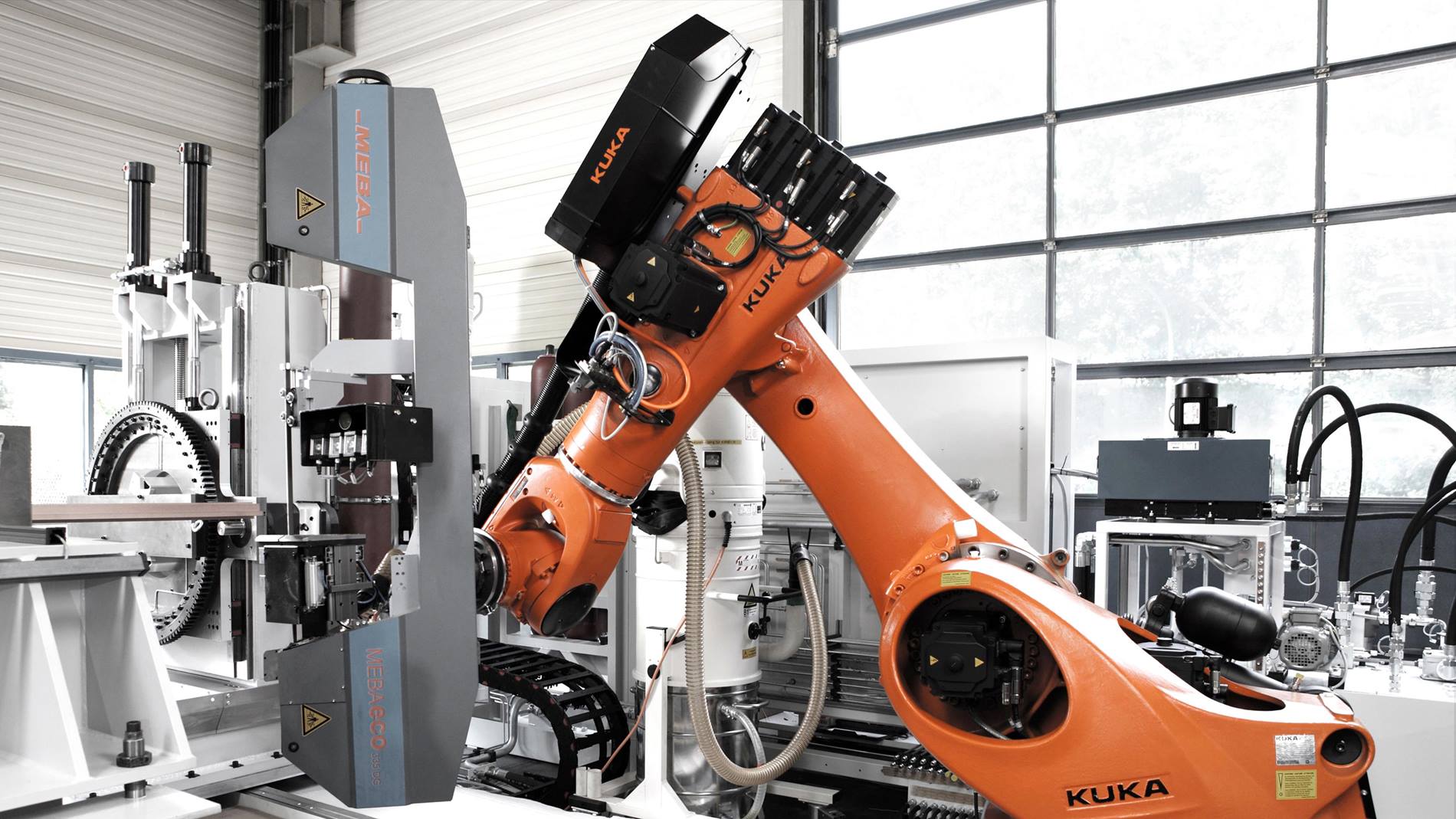

Afin de pouvoir intégrer la scie à ruban MEBA lourde et à décharger (distance entre les axes 1,35 m et cotes extérieures de plus de 2,00 m) et d'absorber les forces de processus de façon optimale, Wieland Anlagentechnik a opté pour l'utilisation d'un robot pour très fortes charges de KUKA de la série KR FORTEC avec une capacité de charge de 360 kg. Ce dernier convainc par son déplacement sans vibration et son guidage de la scie en toute sécurité.

Le nom KR FORTEC est synonyme de force et de dynamique et vient de Force et de Forte. Les avantages de la famille KR FORTEC par rapport à la série précédente sont évidents. Le passage de la technique de courroies à la technique de roues dentées permet d'éliminer le remplacement annuel des courroies, ce qui réduit les frais de maintenance. Tout en gardant la même capacité de charge et la même portée, KUKA a pu augmenter la vitesse des axes de 18 % par rapport au modèle précédent. Ceci réduit les temps de cycles de manière significative.