Zpracování obrazu k rozpoznání dílce

Díky šesti osám průmyslového robotu se dosahuje maximální flexibility oproti jiným automatizačním řešením. Přitom robot musí disponovat vysokou přesností dráhy a stabilní konstrukcí bez vibrací. Na základě náročných požadavků na detekování měděných obrobků byly nutné předběžné testy, které byly provedeny ve zkušebních laboratořích firmy KUKA Roboter GmbH. Od první studie proveditelnosti až po podporu integrace přímo na místě stáli konstrukčnímu oddělení firmy KUKA po boku specialisté na zpracování obrazu.

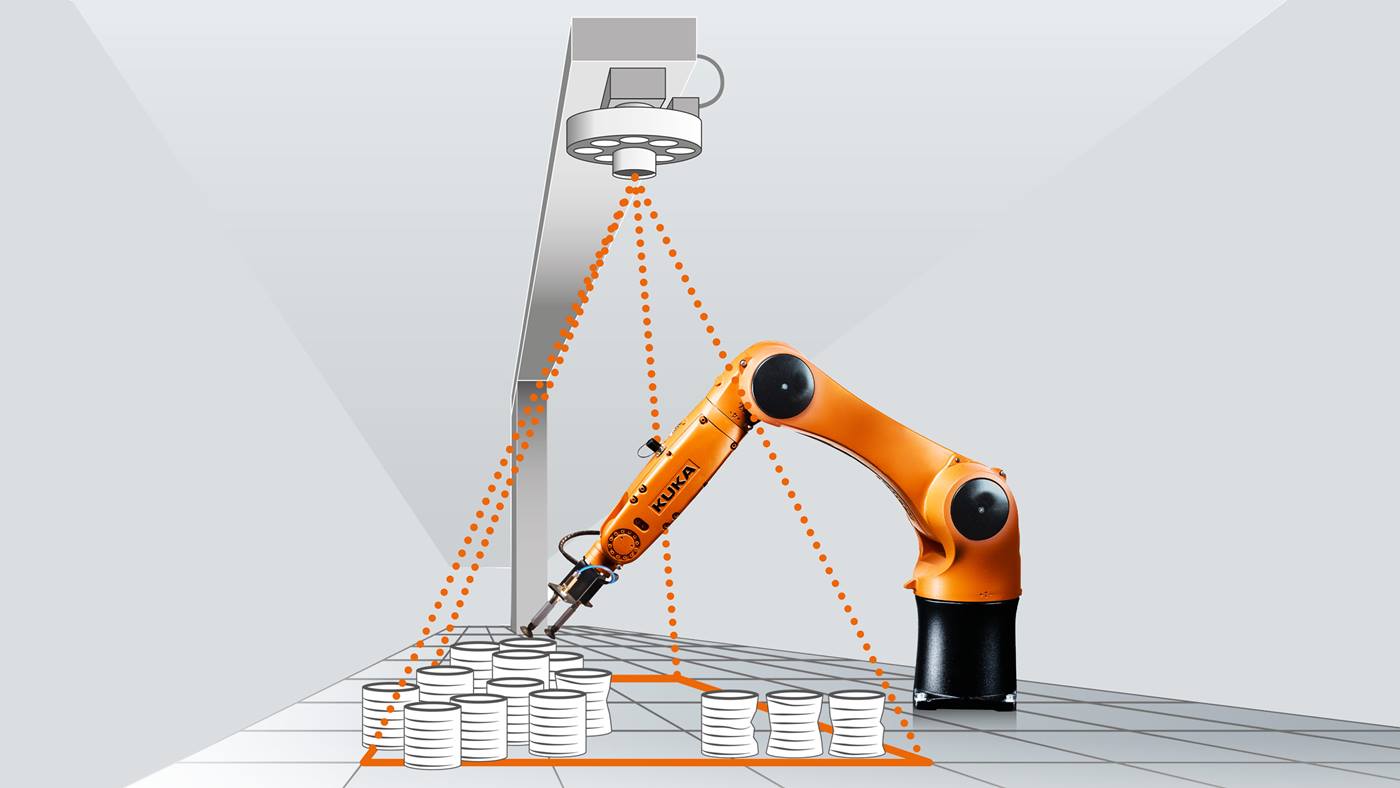

Svazek profilových tyčí se nejprve přiveze a pomocí manipulátoru je operátorem rozdělen. Následně se provádí příčná přeprava až na polohu upínacího zařízení a přivedení do něj pomocí válečkové dráhy. Pro přesnou detekci polohy měděných profilů spoléhá firma Wieland Anlagentechnik na systém KUKA.VisionTech, který je umístěn a veden na robotu KUKA.

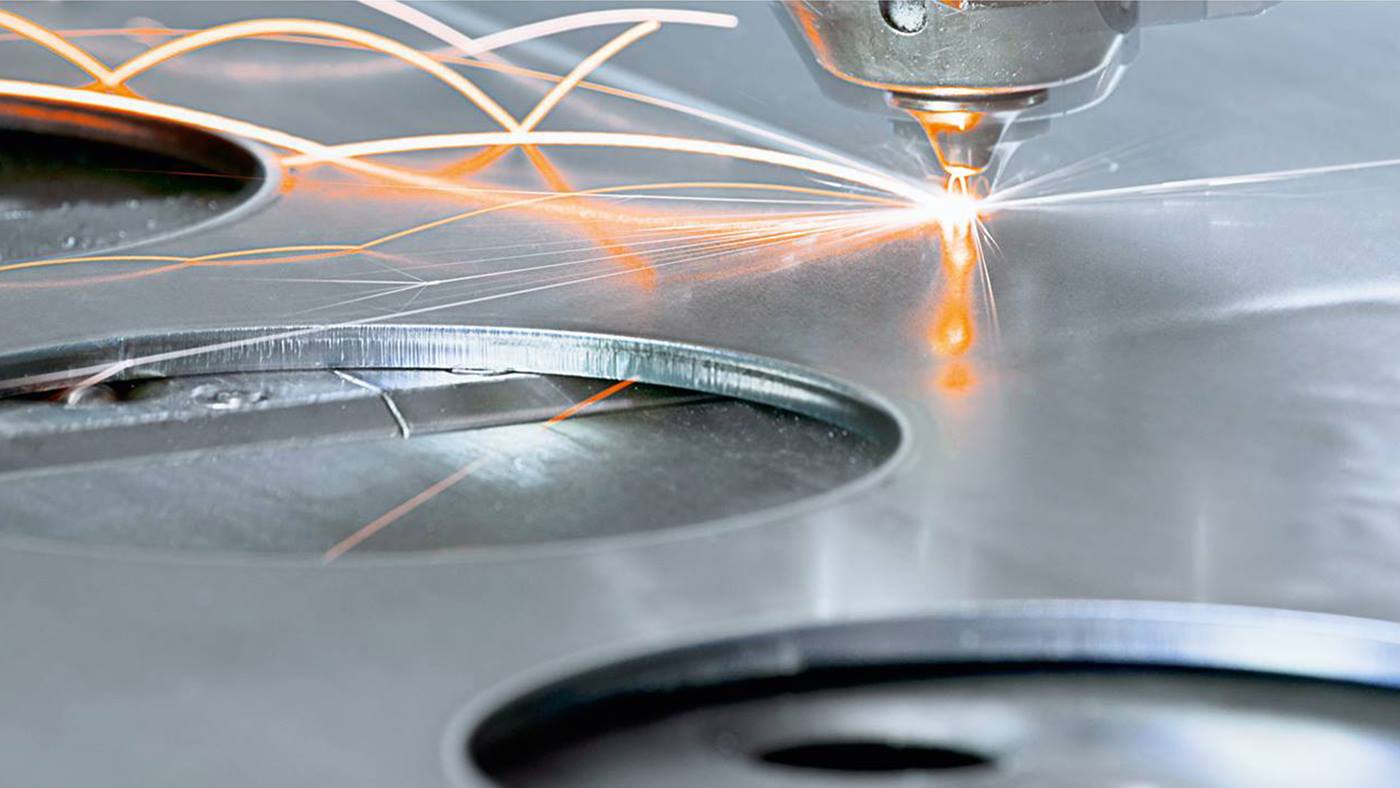

Data kamerového systému jsou přenášena na řídicí počítač, interpretována softwarem a následně vydána jako 3D křivky pily – proces, který se před automatizovaným řešením prováděl ještě ručně pomocí písemného značení. Na základě dat CAD se stanoví řezy pily a přenášejí se na robot KUKA. Ten potom provádí až čtyři prostorově orientované křivkové řezy pásovou pilou. V následné pracovní operaci se takto vzniklé jádro hrotu, rovněž prostorově orientované, rozválcuje, aby se měkká měď zpevnila.

Kombinace KR FORTEC a KUKA.Visiontech

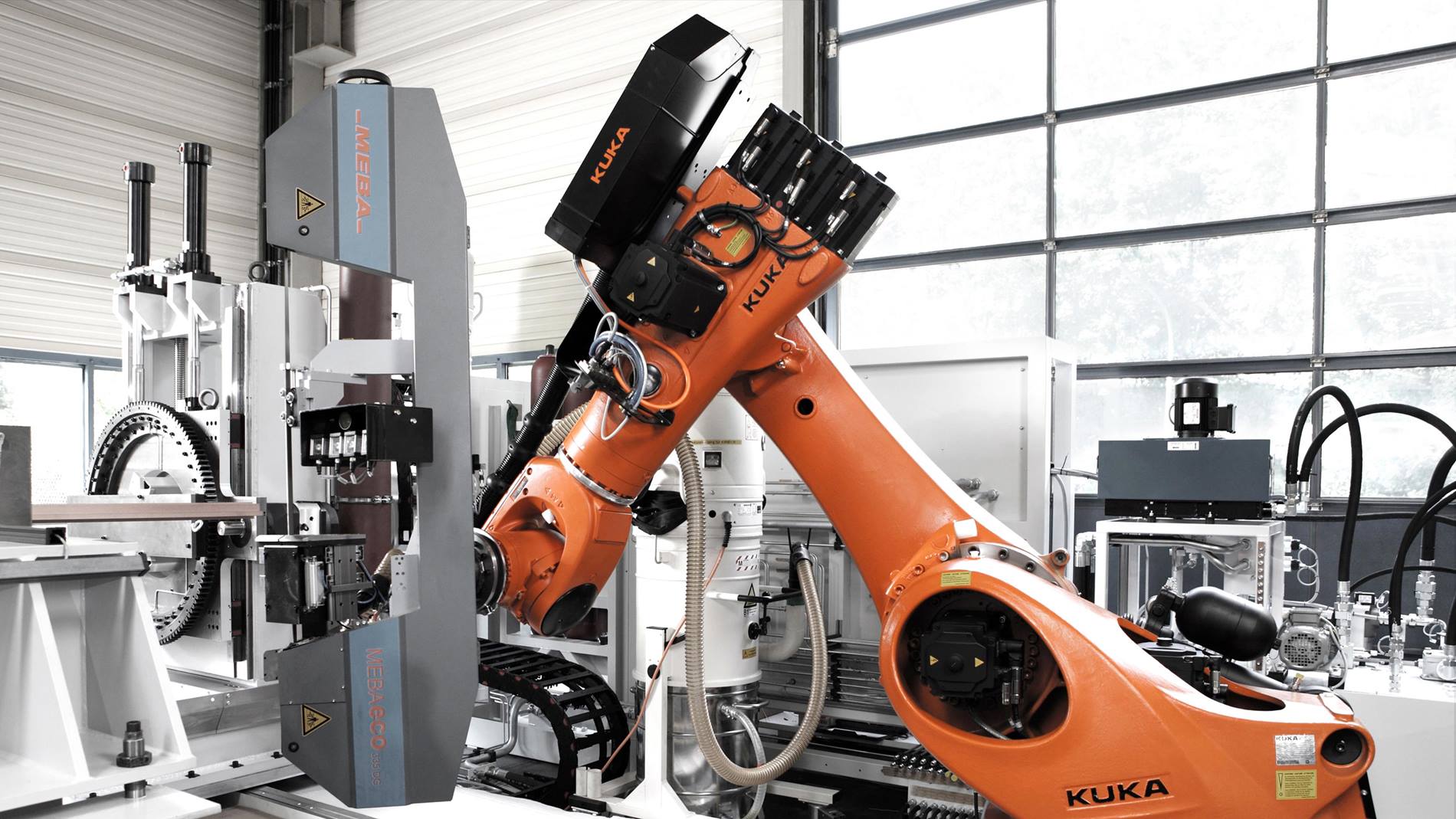

Aby bylo možno těžkou a rozměrnou pásovou pilu MEBA (1,35 m vzdálenost os a vnější rozměry přes 2,00 m) upnout a ideálně zachytit procesní síly, bylo u firmy Wieland Anlagentechnik rozhodnuto o nasazení robotu KUKA s vysokou nosností z řady KR FORTEC s nosností 360 kg. Robot přesvědčuje pohybem bez vibrací a spolehlivým vedením pily.

Název KR FORTEC znamená sílu a dynamiku – odvozeno od Force a Forte. Ve srovnání s předchozí řadou jsou výhody skupiny robotů KR FORTEC zřejmé. Díky přestavbě z řemenové konstrukce na ozubená kola odpadá každoroční výměna řemenů, což snižuje náklady na údržbu. Při stejné nosnosti a dosahu mohla firma KUKA zvýšit rychlosti os ve srovnání s předchozím modelem až o 18 procent. To významně snižuje doby taktu.