Elaborazione immagini per il riconoscimento dei pezzi

Con i sei assi del robot industriale si ottiene la massima flessibilità rispetto ad altre soluzioni di automatizzazione. Il robot deve presentare un'alta precisione di traiettoria e una struttura stabile a basso tasso di vibrazioni. A causa dei complessi requisiti in relazione al riconoscimento dei pezzi di rame si sono resi necessari dei test preliminari, che sono stati effettuati nei laboratori della KUKA Roboter GmbH. Dal primo studio di fattibilità all'assistenza all'integrazione sul luogo il reparto Engeneering di KUKA è stato affiancato da esperti di elaborazione di immagini.

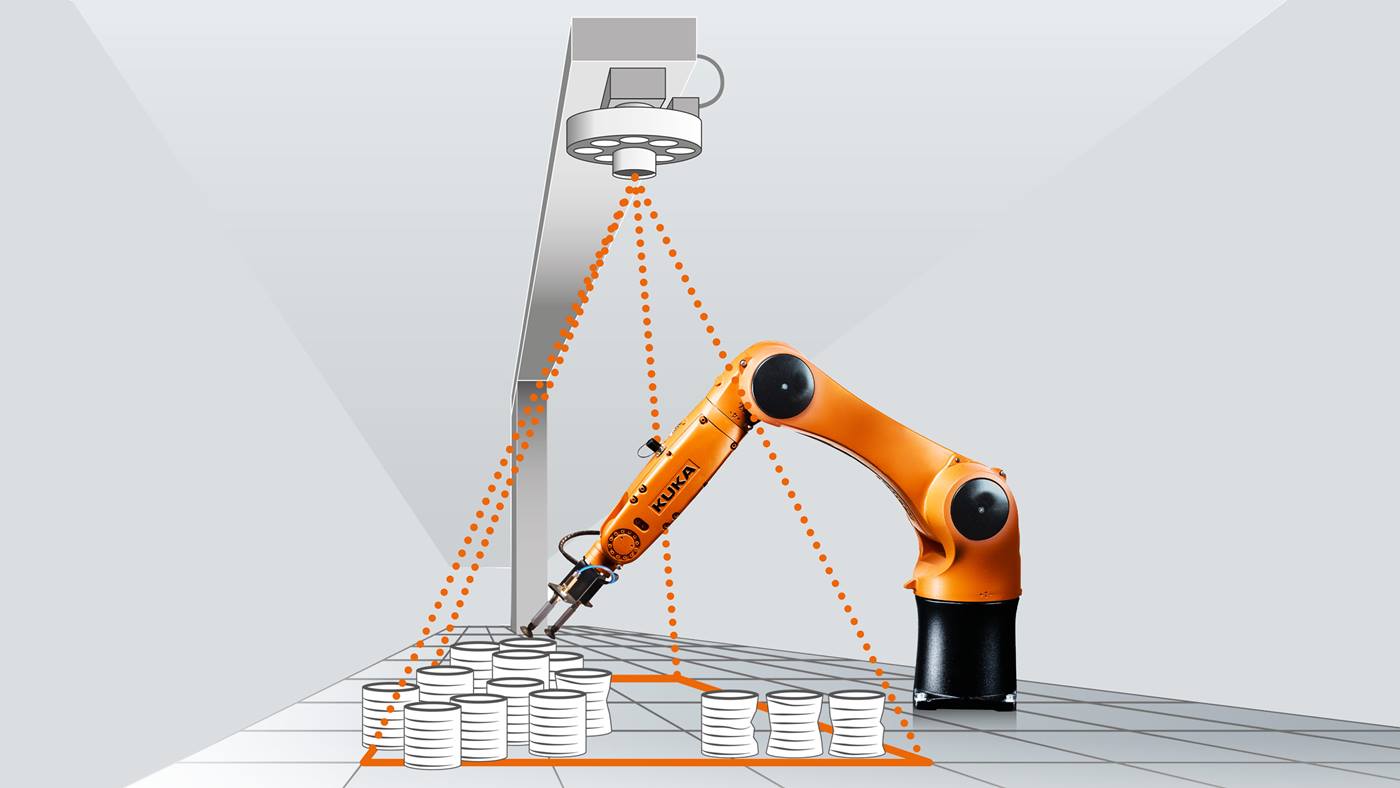

La fase iniziale prevede l'alimentazione del fascio di barre profilate, che poi vengono singolarizzate dall'operatore con l'ausilio di un manipolatore. Segue il trasporto trasversale fino alla posizione del dispositivo di serraggio, che viene alimentato attraverso un percorso a rulli. Per riconoscere l'esatta posizione dei profilati di rame, l'azienda Wieland Anlagentechnik punta sul KUKA.VisionTech System, che viene applicato sul robot KUKA.

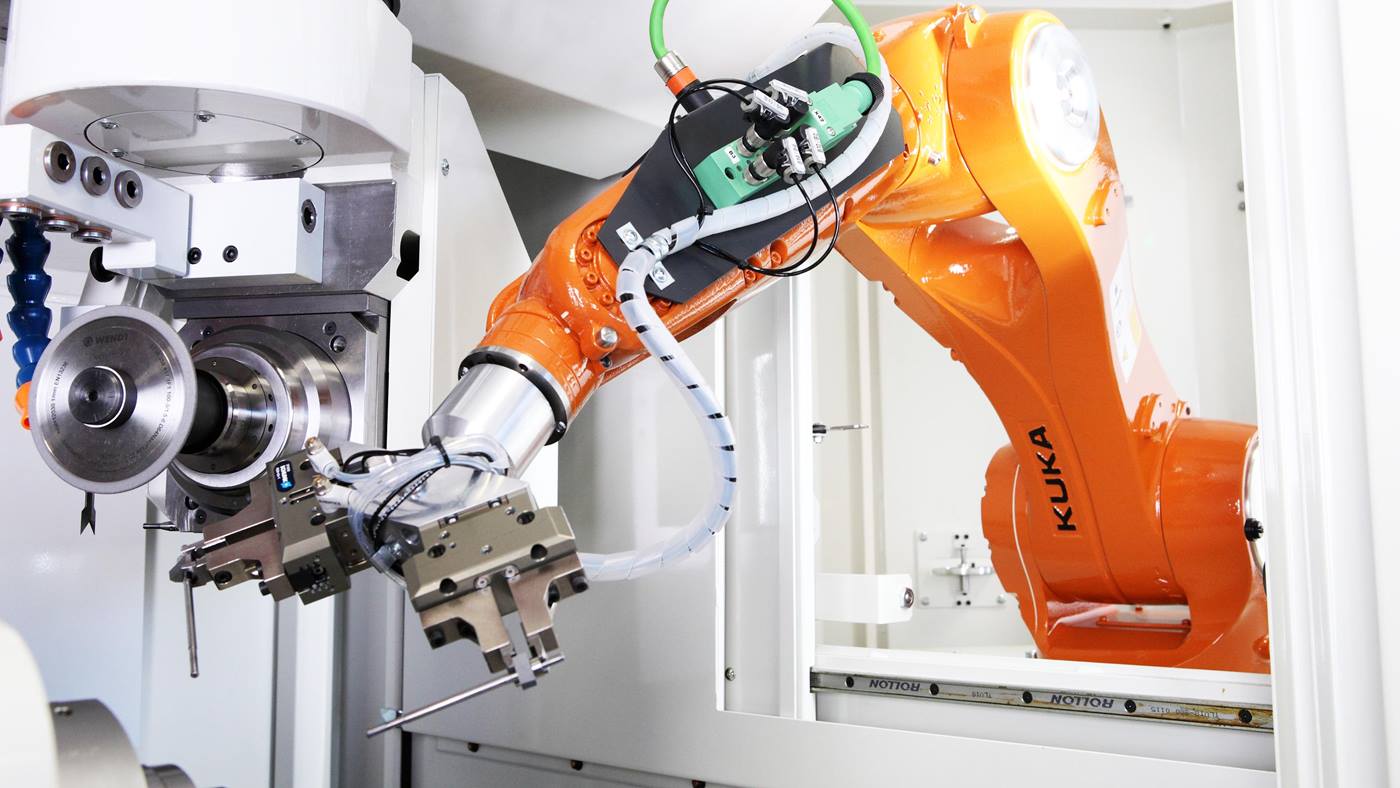

I dati del sistema di telecamere vengono trasmessi ad un supervisore, interpretati da un software e infine emessi come curva di segagione in 3D – una procedura che prima della soluzione automatizzata ancora avveniva manualmente mediante marcatura. Sulla base di dati CAD si definiscono i tagli con la sega e li si trasmette al robot KUKA. Questo e la sega a nastro eseguono quindi fino a quattro tagli curvi con orientamento spaziale. Nella fase di lavoro successiva viene laminata – anche in questo caso con orientamento spaziale – l'anima di appuntitura così ottenuta per indurire il rame dolce.

Combinazione di KR FORTEC e KUKA.Visiontech

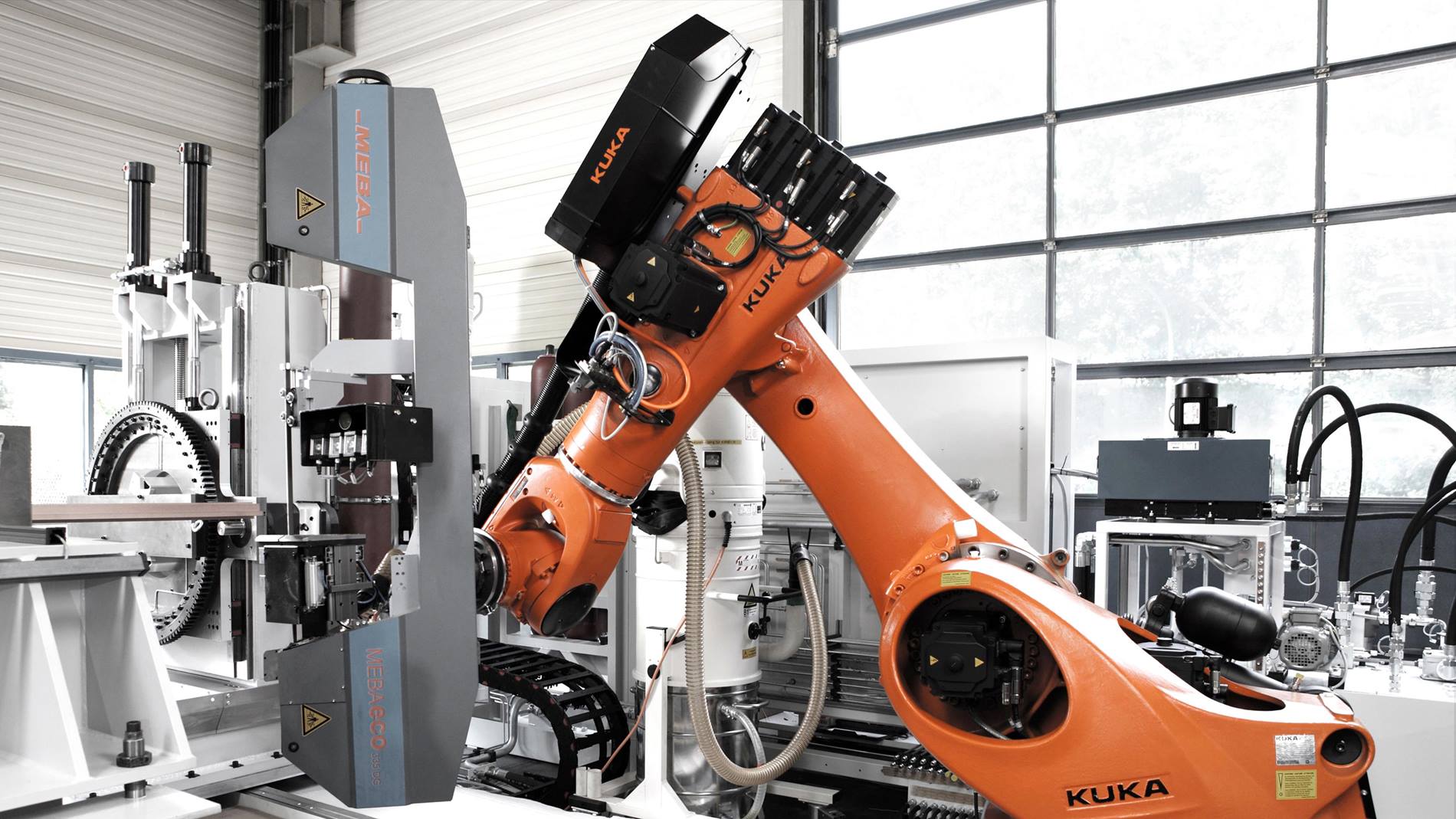

Per poter alloggiare la sega a nastro pesante e ingombrante prodotta da MEBA (1,35 m di distanza tra gli assi e misure esterne superiori a 2,00 m) e assorbire le forze di processo in misura ideale, la Wieland Anlagentechnik ha deciso di utilizzare un robot per carichi pesanti KUKA della serie KR FORTEC con una portata di 360 kg. Esso convince per il movimento a scarso tasso di vibrazione e la guida sicura della sega.

Il nome KR FORTEC è sinonimo di forza e dinamismo – deriva dai termini forte e forza. Rispetto alla serie precedente, i vantaggi della famiglia KR FORTEC sono evidenti. Grazie al passaggio dalla tecnologia a cinghia a quella a ruota dentata non è più necessario sostituire la cinghia ogni anno, il che riduce i costi di manutenzione. Con la stessa portata e lo stesso raggio d’azione, KUKA è riuscita ad aumentare la velocità degli assi rispetto al modello precedente fino a un massimo del 18%. Questo riduce i tempi di ciclo in misura significativa.