Des cuillères à la chaîne

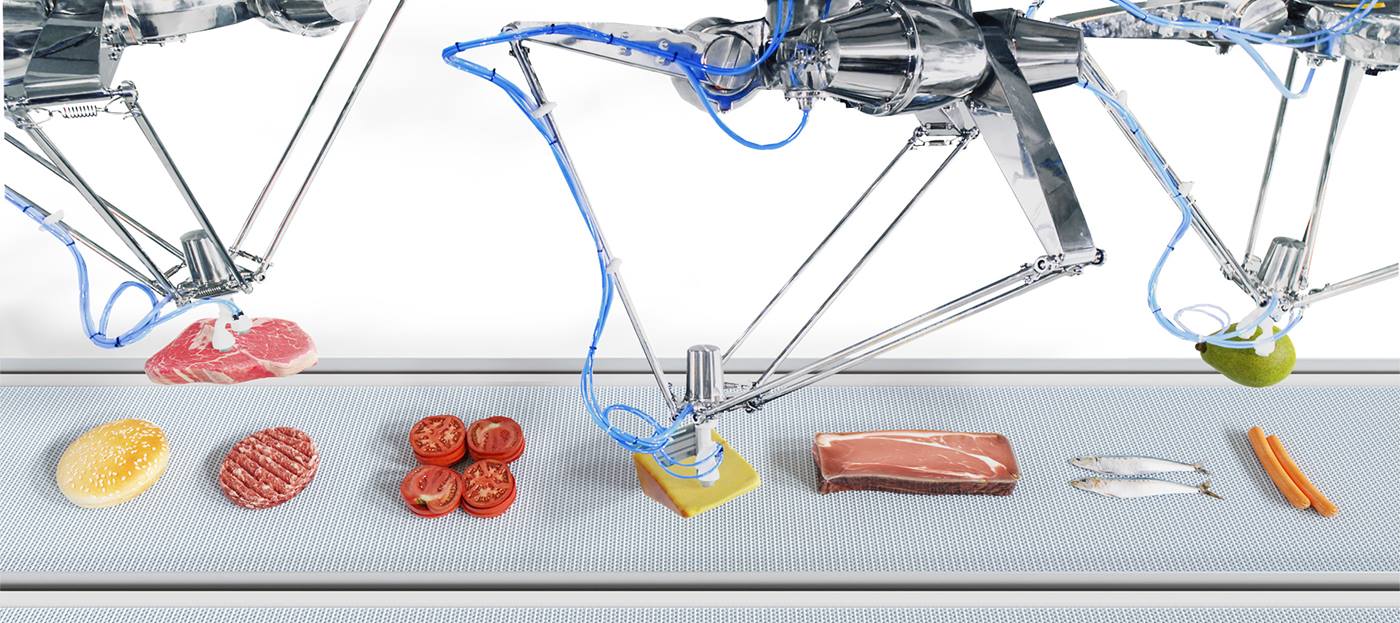

Le meilleur pour les enfants : c’est aussi ce qu’a pensé l’intégrateur de systèmes MODU System en Malaisie, qui a misé sur un KR DELTA de KUKA. Le robot à grande vitesse en version Hygienic Machine est parfait pour son application : distribuer rapidement et de manière hygiénique des cuillères doseuses pour les aliments pour bébés. Et le KR DELTA peut faire encore plus.

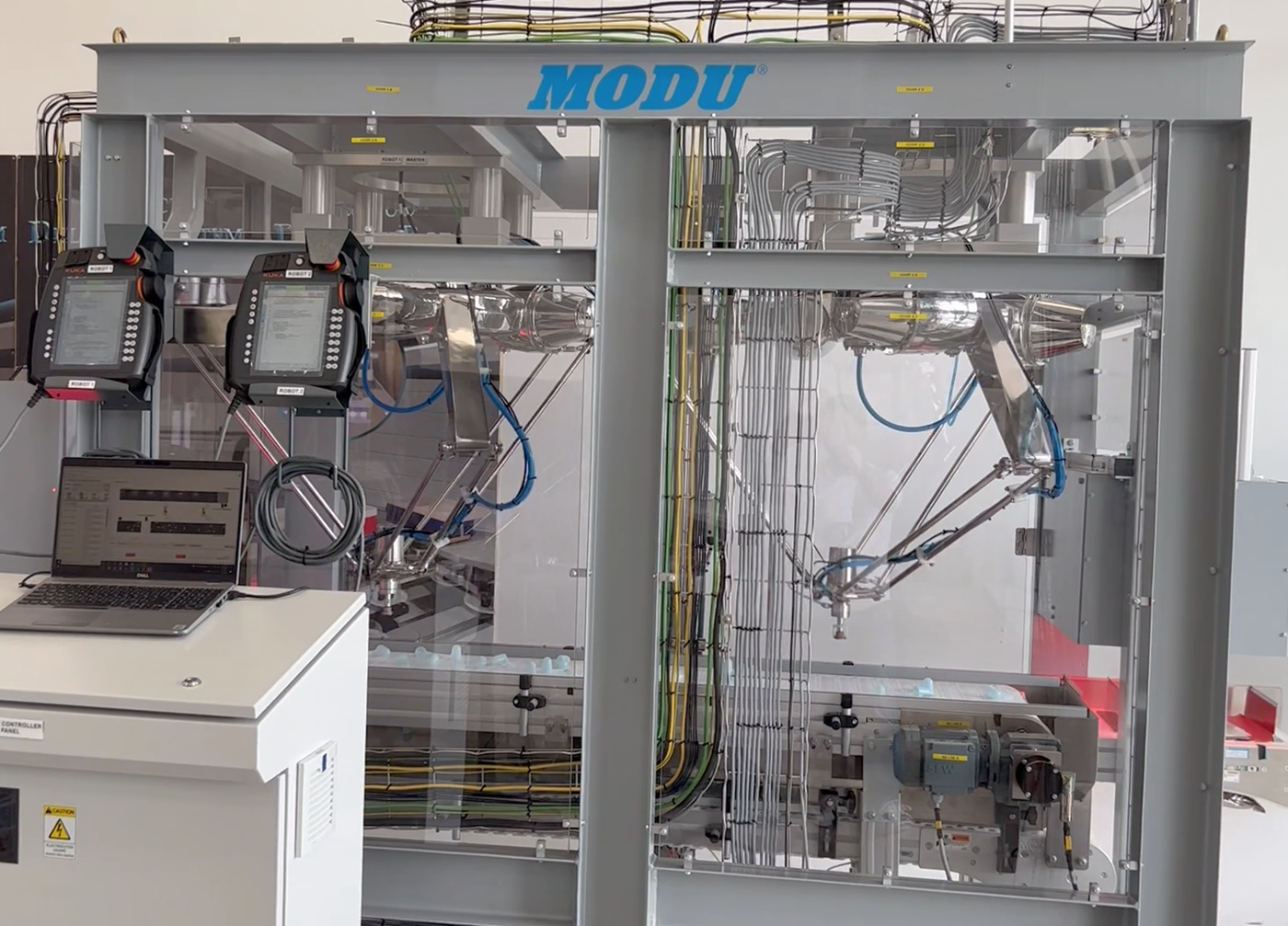

L’hygiène est un composant élémentaire de la sécurité alimentaire - et constitue un défi dans l’industrie agro-alimentaire. Parmi les points importants, on trouve notamment des exigences accrues en matière d’hygiène dans les locaux de production, le nettoyage et la désinfection des surfaces et des appareils, mais aussi un personnel formé et en bonne santé. L’intégrateur de systèmes malaisien MODU System souhaite soutenir le secteur grâce à son savoir-faire en matière de solutions d’automatisation robotisées. L’entreprise reçoit l’aide de KUKA, qui propose le robot idéal pour répondre à ces exigences : le KR DELTA. « Nous voulons que nos clients aient confiance en nous », explique Rajinderjit Singh, directeur régional de MODU System. « C’est pourquoi nous avons investi de nombreuses ressources dans le développement de technologies et travaillons en étroite collaboration avec des partenaires tels que KUKA afin de trouver une solution plus durable pour la robotique. »

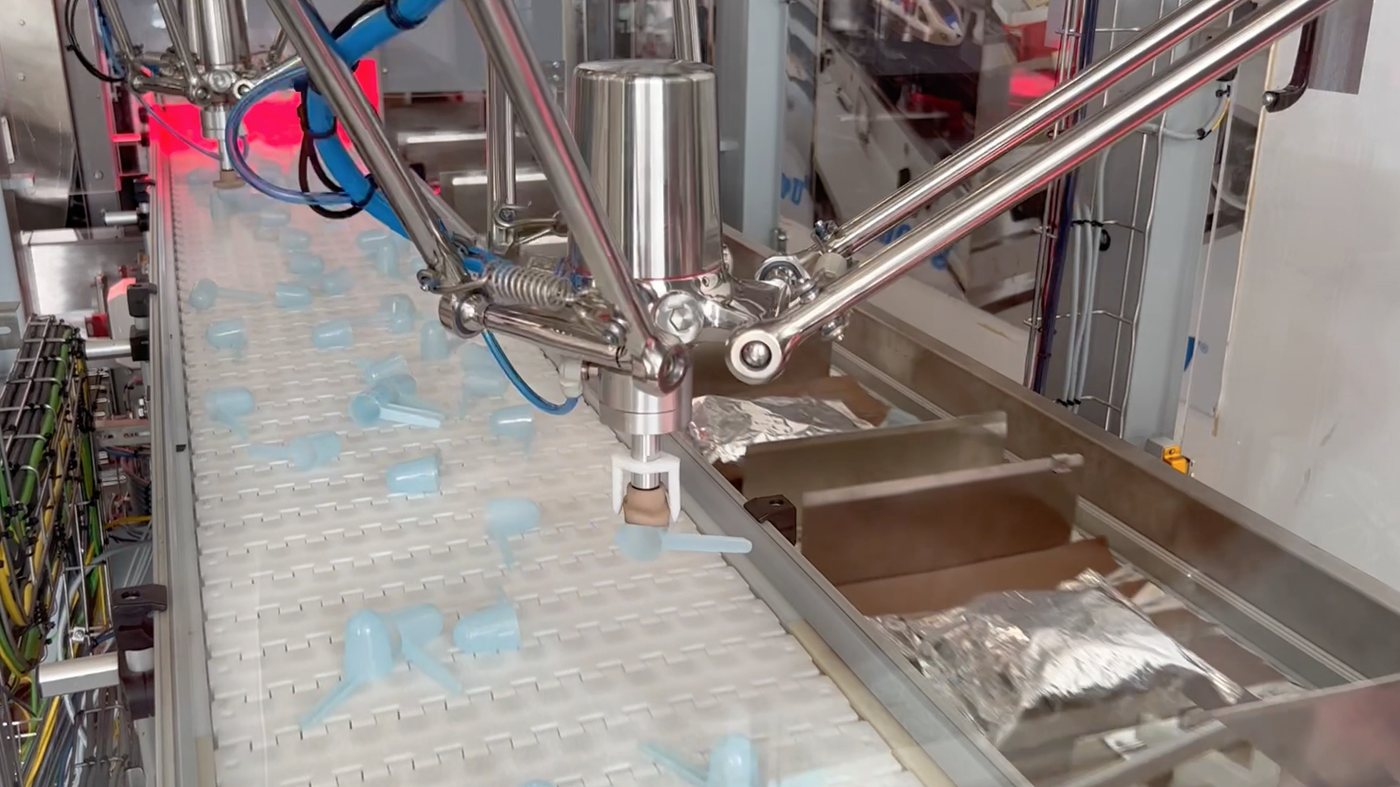

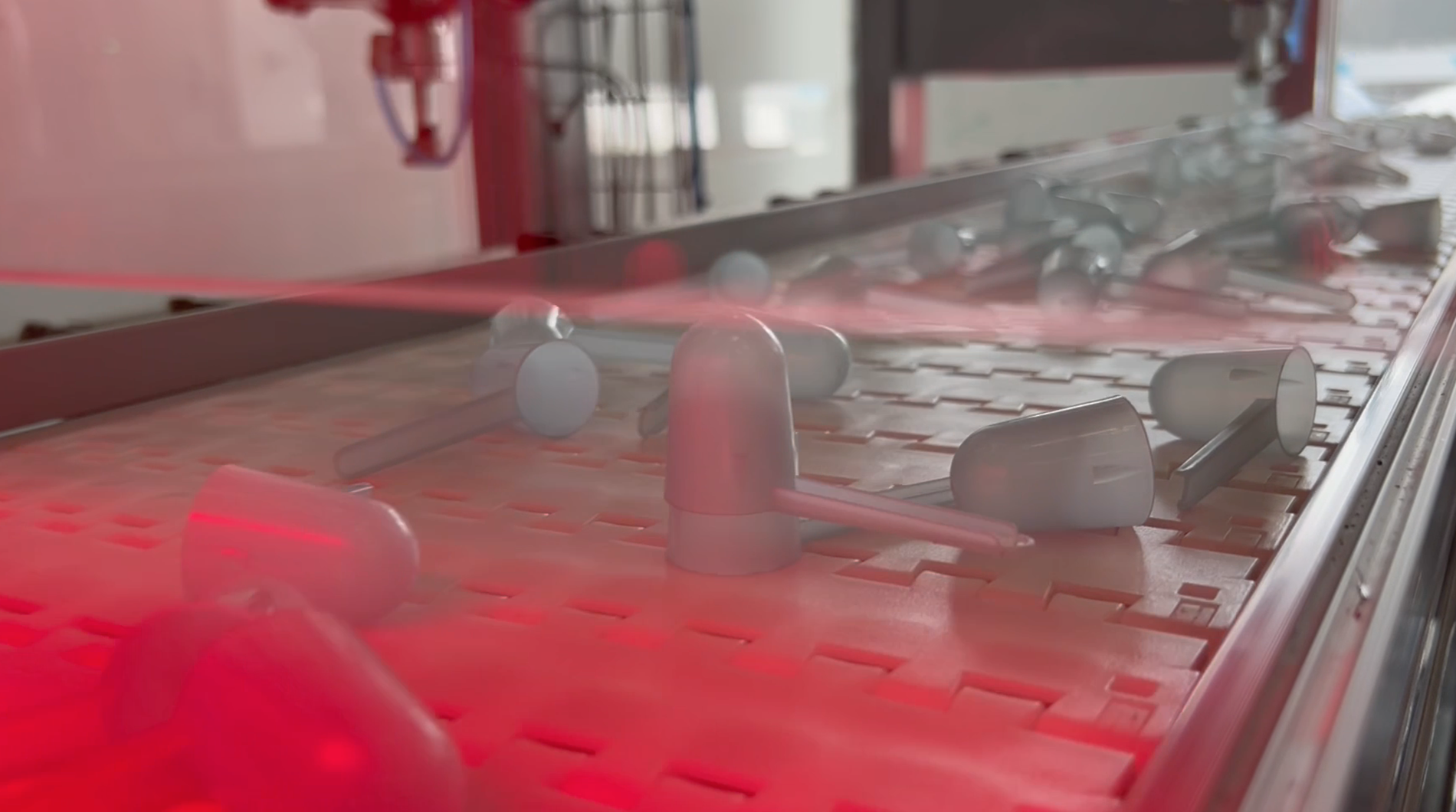

Pick and Place : comme les cuillères tombent

Cette solution se trouve à Klang, à l’ouest de Kuala Lumpur. Deux KR DELTA saisissent des cuillères doseuses sur un tapis roulant et les déposent dans des poches de transport ouvertes sur un deuxième tapis. Celles-ci se composent à leur tour d’un sachet alimentaire contenant des aliments pour bébé. À côté du sachet se trouve un espace libre avec un autocollant et un code-barres. « Si le robot reconnaît la surface libre avec la caméra, il sait qu’il doit y déposer une cuillère », explique M Singh. Ensuite, une autre machine pousse les sachets et les cuillères dans une boîte. Si le sachet recouvre l’autocollant, aucune cuillère n’est déposée, car cela pourrait provoquer un bourrage dans la machine lors de l’emballage. Ce qui semble relativement simple est en fait une interaction entre différents systèmes allant de pair dans la production en cours.

Le KR DELTA se distingue dans l’industrie agro-alimentaire

« Bien entendu, le point central est le KR DELTA qui , grâce à son corps en acier inoxydable, peut entrer directement en contact avec les aliments », explique Lim Jia Ming, collaborateur de KUKA. La gaine du robot en acier inoxydable résistante à la corrosion est conçue selon les normes alimentaires allemandes (LFGB) et américaines (FDA). Elle est en outre conforme à la certification européenne CE et la certification de la fonction de sécurité allemande TÜV. Le robot est protégé contre la poussière et l’humidité conformément à la classe de protection IP 67. C’est pourquoi il peut également être nettoyé à haute pression et avec des produits de nettoyages alcalins ou acides, ce qui est parfait pour l’industrie agro-alimentaire du point de vue de l’hygiène.

Jusqu’à 80 cuillères par minute

Mais ce n’est pas seulement son aspect extérieur qui rayonne, le KR DELTA est aussi extrêmement rapide : avec une durée de cycle allant jusqu’à 0,5 seconde, le KR DELTA est parfaitement adapté aux tâches Pick and Place. « Ainsi, les deux robots peuvent réaliser environ 80 cuillères par minute », explique M. Jia Ming. Ce faisant, ils travaillent avec une extrême précision : Les éventuelles erreurs manuelles peuvent ainsi être évitées. En effet, avant l’automatisation, cette étape du processus se déroulait à la main chez le fabricant d’aliments pour bébés - une source de danger potentiel. Avec le robot en version Hygienic Machine, c’est une étape de travail totalement hygiénique. De plus, l’ensemble de la solution est très peu encombrante. Les deux robots sont montés au plafond au-dessus des tapis roulants et ont chacun une zone d’installation d’un diamètre de 350 mm seulement. Au début, l’un des plus grands défis était d’obtenir un calibrage précis. En effet, celui-ci est nécessaire avant que les deux KR DELTA ne saisissent les cuillères avec précision à la vitesse appropriée.

Une question d’emplacement

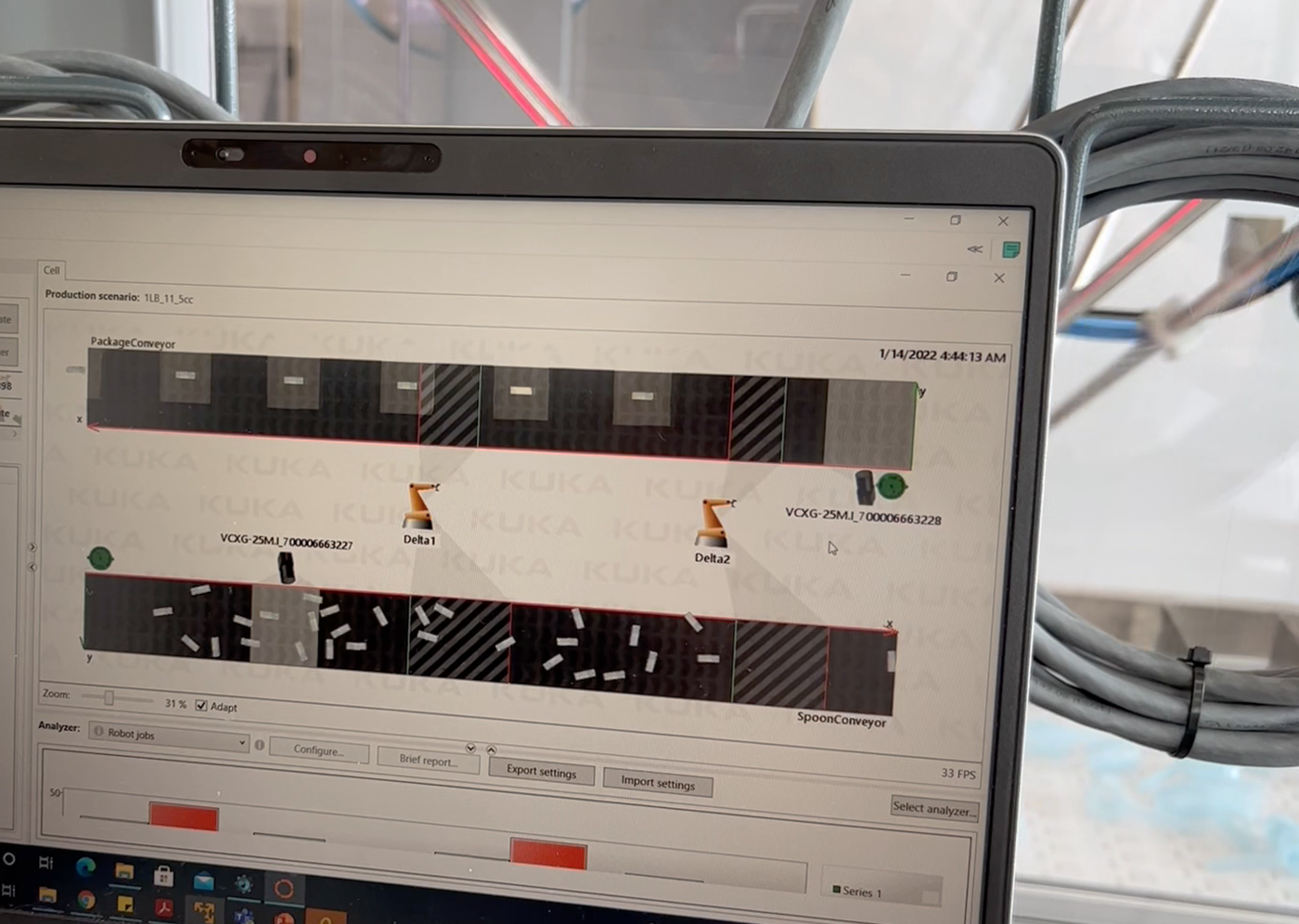

Grâce à la combinaison du logiciel KUKA.VisionTech qui est un outil performant d’identification d’objets en 2D avec KUKA.PickControl, le KR DELTA peut saisir des objets sur un convoyeur en mouvement et les déposer sur un autre. « Une caméra avec traitement d’image détecte la position des cuillères sur le convoyeur, une deuxième détecte les sachets sur l’autre convoyeur. Le système calcule alors la distance parcourue et la position exacte où il se trouve », explique M. Jia Ming de KUKA. Grâce à KUKA.PickControl, il est également possible de coordonner, d’intégrer et de commander facilement plusieurs KR DELTA. Le logiciel garantit en outre un déroulement de la production sans problème et efficace sur le plan énergétique.

Programmer hors ligne, tester en temps réel

« De plus, KUKA.PickControl prend en charge les modèles flexibles. Cela signifie que les clients peuvent prédéfinir des modèles de placement et en changer facilement en sélectionnant différents scénarios basés sur leurs besoins actuels », explique M. Jia Ming. MODU System a également utilisé KUKA.Sim pour comparer et tester les spécifications du client. La simulation 3D ainsi créée peut ensuite être transférée sur le contrôleur réel. Derrière KUKA.Sim se cache un logiciel de simulation intelligent qui permet une programmation hors ligne efficace des robots KUKA. Grâce à des fonctions telles que le test d’accessibilité et la détection de collision, le fabricant de produits alimentaires a pu s’assurer en amont que les programmes de robots et les modèles des cellules de travail utilisés étaient réellement réalisables.

Le robot fait la fine bouche

Un autre défi est la forme de la cuillère et de son manche. Elle détermine l’endroit où le KR DELTA peut la saisir. « Une solution consiste à utiliser une zone de détection sombre pour déterminer quelle orientation de la cuillère est la meilleure », explique Rajinderjit Singh de MODU System. Il est établi que seuls quelques orientations sont acceptables pour un prélèvement. Si l’orientation est hors des paramètres prédéfinis, le robot ignore cette cuillère et en saisit une autre. « L’avantage est que cela nous permet d’augmenter encore la cadence du robot », explique M. Singh.

Filtrer les cuillères, c’est facile

Le traitement d’images maîtrise également les cuillères qui se chevauchent. L’un des aspects les plus importants de l’application est donc le réglage du filtre. Un exemple de cette fonction est le filtre de rayon, qui détecte et ignore les cuillères qui se chevauchent dans une zone. M. Jia Ming explique : « On peut s’imaginer que le premier robot prenne la cuillère du haut, mais que celle du bas soit alors mal orientée. Avec cette fonction de filtre, la cuillère concernée est ignorée par le deuxième robot. » Pour éviter ce scénario en amont et faciliter le traitement par le robot, un ascenseur se trouve devant le tapis. Il est suivi d’une unité de vibration qui sépare au mieux les cuillères les unes des autres.

Le système est très facile à utiliser, il a une belle allure et le design clair du robot en acier inoxydable nous a convaincus. Je suis très satisfait de l’automatisation.

Que ce soit en bleu, en vert ou en orange : la couleur de la cuillère n’a pas d’importance

Si la forme des cuillères doseuses est toujours la même, elles se distinguent toutefois par leur couleur : le client utilise dans son entreprise des bleues, des vertes ou même des oranges. Au début, les différentes couleurs ont constitué un autre défi : « Par exemple, si le client utilise une cuillère bleue, la meilleure lumière pour le système de vision qui détecte la position est rouge. En combinant différentes couleurs d’éclairage, nous avons pu réduire la durée de traitement de l’image », explique M. Singh. C’est pourquoi il a été décidé d’utiliser un éclairage RVB. Une caméra d’inspection finale surveille l’ensemble du processus. « Le client a une grande confiance dans l’automatisation développée par KUKA et MODU System », explique M. Singh. « Nous sommes nous-mêmes très impressionnés par le design en acier inoxydable du KR DELTA et pensons que l’application est parfaitement adaptée à l’industrie alimentaire qui accorde une grande importance aux standards d’hygiène. »