Distribuição de Colheres

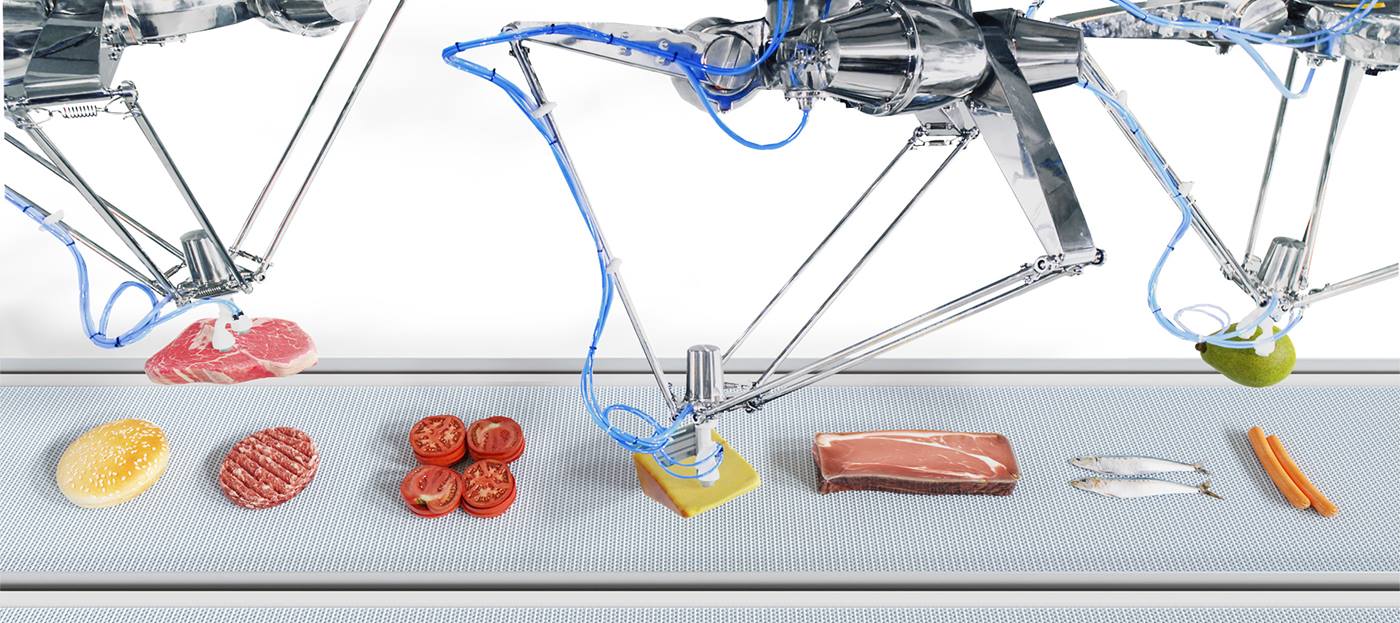

Para as crianças, apenas o melhor: este também é o entendimento do integrador de sistema MODU System na Malásia, que investiu no KR DELTA da KUKA. O robô de alta velocidade na versão Hygienic Machine é perfeito para a sua função: distribuir colheres dosadoras para alimento para bebês de forma rápida e higiênica. E o KR DELTA pode fazer ainda mais.

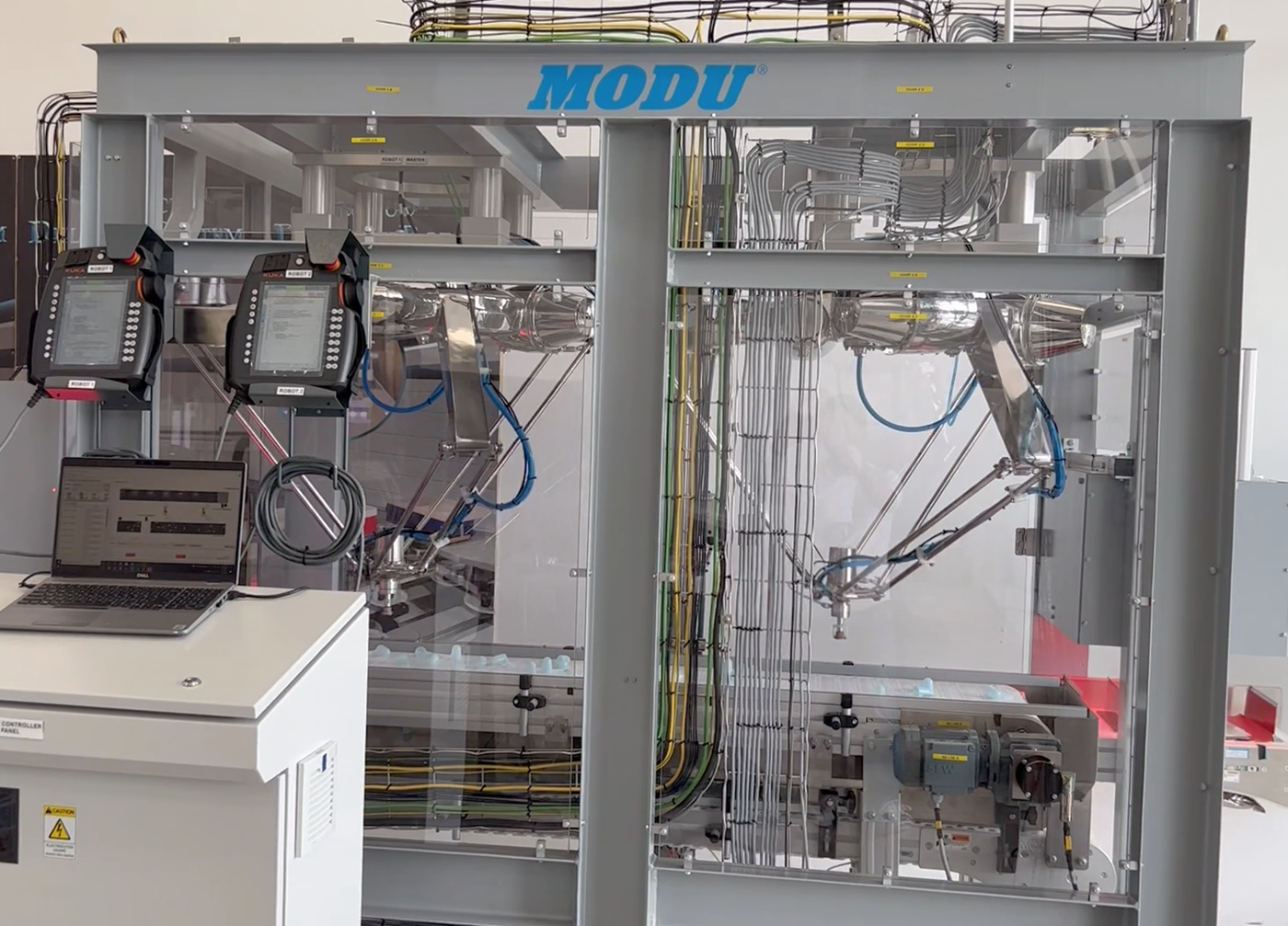

A higiene é uma parte integrante elementar da segurança alimentar – e é um desafio na indústria de alimentos. Entre outros pontos importantes estão os crescentes requisitos de higiene para as instalações de produção, a limpeza e a desinfecção de superfícies e equipamentos, mas também um pessoal treinado e saudável. O integrador de sistema malaio MODU System deseja apoiar o ramo com o seu know-how para soluções de automação baseadas em robô. A empresa recebe o auxílio da KUKA, que tem o robô ideal para estes requisitos em seu portfólio: o KR DELTA. "Queremos que nossos clientes tenham confiança em nós", diz Rajinderjit Singh, Gerente Regional da MODU System. "Por isso investimos muitos recursos no desenvolvimento de tecnologias e trabalhamos em estreita cooperação com parceiros como a KUKA, para encontrar uma solução mais sustentável para a robótica."

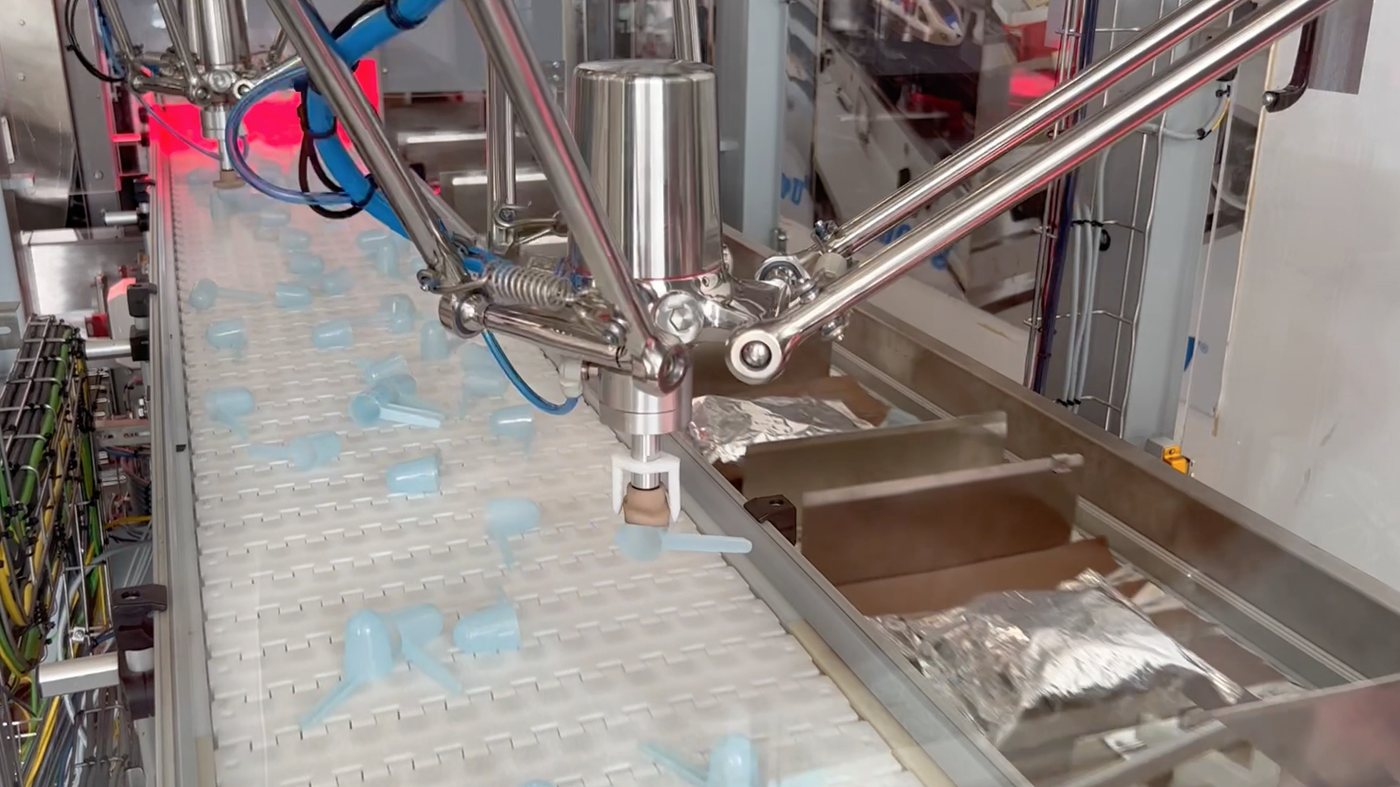

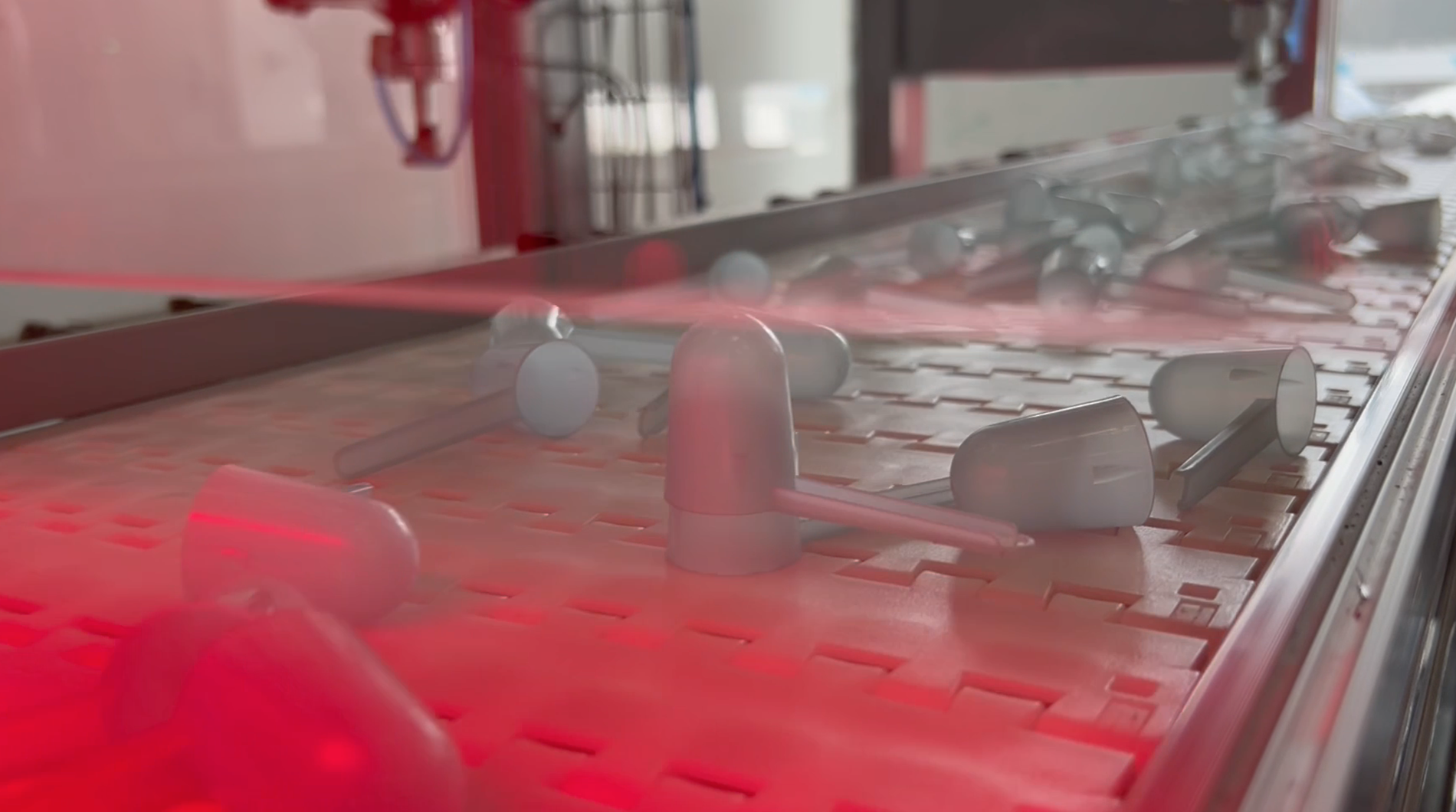

Pick&Place: Como as colheres caem

Esta solução encontra-se em Klang, a oeste de Kuala Lumpur. Dois KR DELTA apanham colheres dosadoras de uma linha de produção e as colocam em uma segunda esteira em bolsas transportadoras abertas. Estas, por sua vez, consistem em um sachê de alimentos com alimento para bebês. Ao lado do sachê encontra-se uma área livre com um adesivo e código de barras. "Quando o robô reconhece a área livre através da câmera, ele sabe que ele precisa depositar uma colher ali", diz Singh. Em seguida, uma outra máquina empurra o sachê e a colher para dentro de uma caixa. Mas, se o sachê cobrir o adesivo, então não será depositada nenhuma colher, caso contrário, poderá haver um congestionamento na máquina durante a embalagem. O que soa relativamente simples, é uma interação de diversos sistemas na produção em andamento, que andam de mãos dadas.

O KR DELTA pontua na indústria de alimentos

"E é claro que no centro está o KR DELTA que, graças ao seu corpo em aço inoxidável, pode entrar em contato direto com alimentos", explica o colaborador da KUKA, Lim Jia Ming. A carcaça em aço inoxidável do robô, resistente à corrosão, é concebida segundo os padrões de alimentos alemães LFGB e norte-americanos FDA. Além disso, ela atende a certificação CE europeia e a certificação de função de segurança TÜV alemã. O robô é protegido contra pó e umidade segundo o grau de proteção IP 67 e, por isso, também pode ser limpado sob alta pressão e com produtos de limpeza alcalinos ou ácidos – o que do ponto de vista higiênico é perfeito para a indústria de alimentos.

Até 80 colheres por minuto

Mas não apenas o seu exterior convence, o KR DELTA também é extremamente rápido: com um tempo de ciclo de até 0,5 segundos, o KR DELTA é especialmente apropriado para funções Pick&Place. "Assim, os dois robôs conseguem apanhar cerca de 80 colheres por minuto", diz Jia Ming. E eles trabalham com precisão extrema: com isso é possível evitar possíveis erros manuais. Pois antes da automação, este passo de processo ocorria como trabalho manual no fabricante de alimentos para bebês – uma fonte de perigo potencial. Com o robô na versão Hygienic Machine este é um passo de trabalho higiênico completo. Além disso, a solução completa economiza muito espaço. Os dois robôs estão montados no teto, por cima das linhas de produção, e possuem respectivamente uma área de instalação de apenas 350 mm de diâmetro. Um dos maiores desafios inicialmente estava na calibração exata. Pois esta é necessária, antes que os dois KR DELTA apanhem as colheres na velocidade precisa.

Uma questão da posição certa

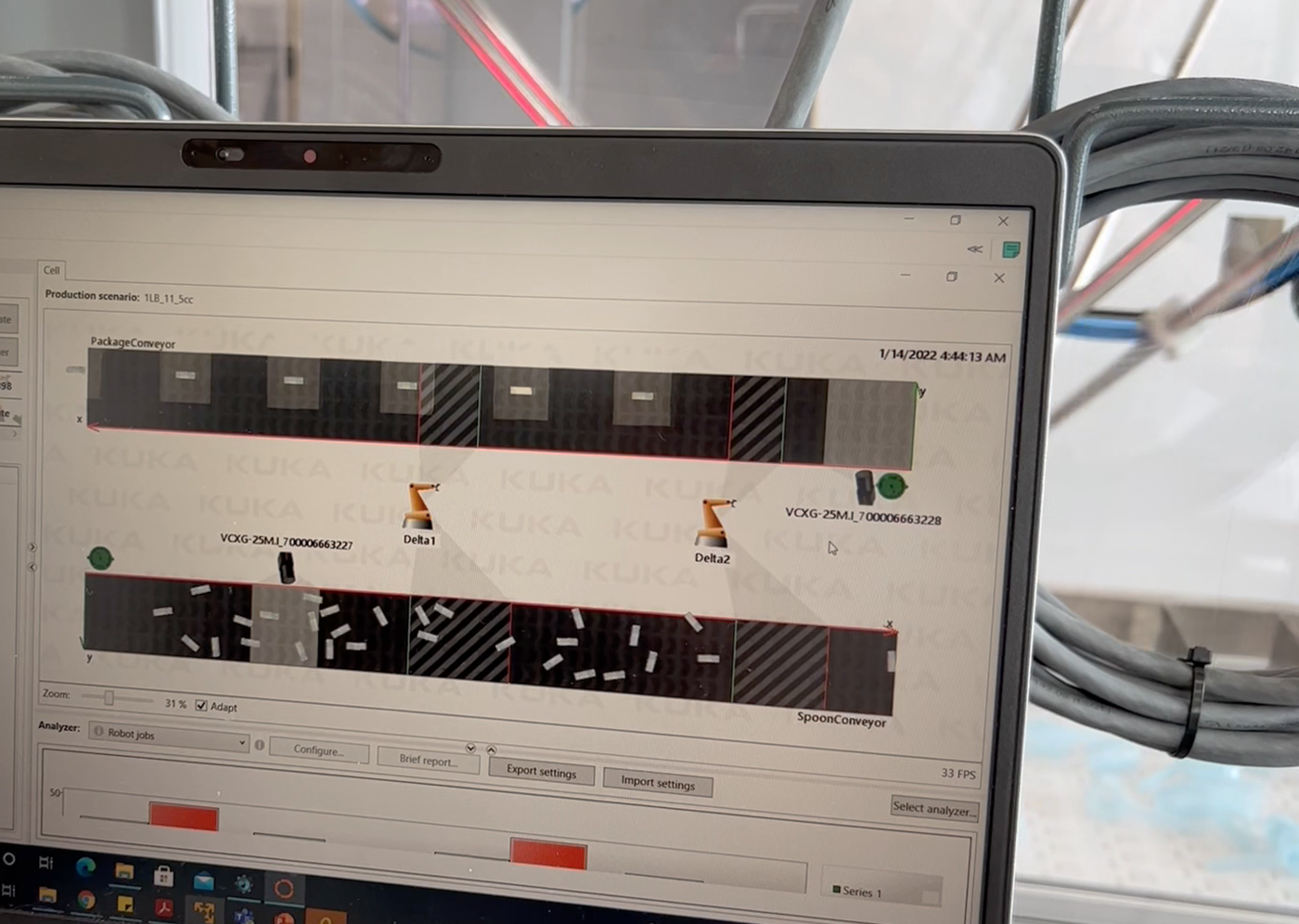

Graças à combinação do software KUKA.VisionTech, que é uma ferramenta eficaz para a detecção de objetos 2D, e KUKA.PickControl, o KR DELTA pode apanhar objetos de uma esteira transportadora em movimento e colocá-los em outra. "Uma câmera com processamento de imagens detecta a posição das colheres na esteira, uma segunda câmera, detecta os sachês na outra esteira transportadora. O sistema calcula então a distância percorrida e a posição exata onde ele se encontra", explica Jia Ming da KUKA. Graças ao KUKA.PickControl também é possível coordenar, integrar e controlar de forma simples vários KR Delta. Além disso, o software proporciona um fluxo de produção sem problemas e com eficiência energética.

Programar offline, testar em tempo real

"Além disso, o KUKA.PickControl apoia padrões flexíveis. Isso significa que os clientes podem predefinir padrões de posicionamento e mudá-los de forma simples, selecionando diferentes cenários com base em seus requisitos atuais", diz Jia Ming. Além disso, a MODU System utilizou o KUKA.Sim para equiparar e testar as especificações do cliente. A simulação 3D assim criada pode ser transferida posteriormente à unidade de comando real. KUKA.Sim este um software de simulação inteligente, que permite uma programação offline eficiente de robôs KUKA. Com funções como o teste de alcance e a detecção de colisão, o fabricante de alimentos pôde assegurar preliminarmente que os programas de robô e layouts de células de trabalho utilizados são realmente realizáveis.

O robô é seletivo

Outro desafio é a forma da colher com o cabo. Ela determina onde o KR DELTA pode apanhá-la. "Uma solução é o uso de uma área de detecção escura para descobrir qual alinhamento da colher é o melhor", diz Rajinderjit Singh da MODU System. É determinado que apenas alguns alinhamentos são aceitáveis para uma separação de pedidos. Se o alinhamento estiver fora dos ajustes predefinidos, o robô ignora esta colher e apanha uma outra. "A vantagem: Através disso podemos continuar aumentando o tempo de ciclo do robô", explica Singh.

Filtrar colheres de forma simples

Até mesmo colheres sobrepostas não são problema para o processamento de imagens. Por isso, um dos aspectos mais importantes da aplicação é o ajuste de filtro. Um exemplo para esta função é o filtro de raio, que detecta e ignora colheres sobrepostas dentro de uma área. Jia Ming explica: "Pode-se imaginar isso da seguinte forma: o primeiro robô apanha a colher superior, mas a inferior está alinhada incorretamente. Com essa função de filtro, a colher em questão é ignorada pelo segundo robô." Para evitar este cenário na fase preliminar e simplificar o processamento através do robô, existe um elevador antes da linha de produção. Em seguida vem uma unidade de vibração, que separa as colheres da melhor forma possível entre si.

O sistema é muito simples de operar, tem boa aparência e o claro design do robô em aço inoxidável convence o nosso cliente da indústria de alimentos. Estou muito satisfeito com a automação.

Seja azul, verde ou laranja: A cor da colher não importa

Apesar da forma das colheres dosadoras ser sempre a mesma, elas se diferenciam por cores: em sua empresa, o cliente usa as cores azul, verde ou também laranja. Inicialmente as diferentes cores representaram um outro desafio: "Quando o cliente usa, por exemplo, uma colher azul, a melhor luz para o Vision System para a detecção de posição é a vermelha. Com uma combinação de diferentes cores de iluminação pudemos reduzir o tempo de processamento da imagem", diz Singh. Por isso optamos por uma iluminação RGB. Uma câmera de inspeção final monitora todo o processo. "O cliente tem grande confiança na automação desenvolvida pela KUKA e MODU System", explica Singh. "Nós mesmos estamos muito impressionados com o design em aço inoxidável do KR DELTA e achamos que a aplicação é ideal para a indústria de alimentos, que preza muito a higiene."