衛生ニーズの高まり、持続可能なソリューション

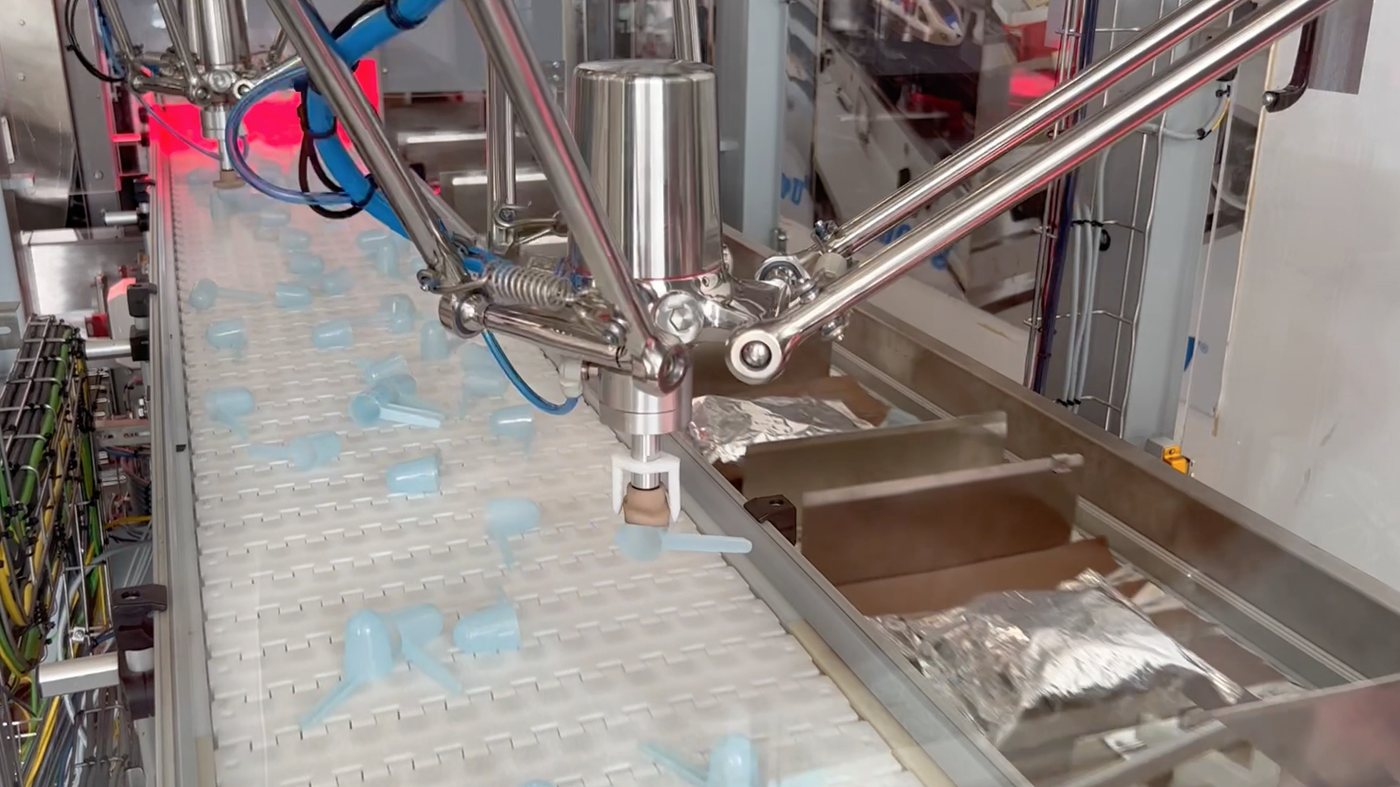

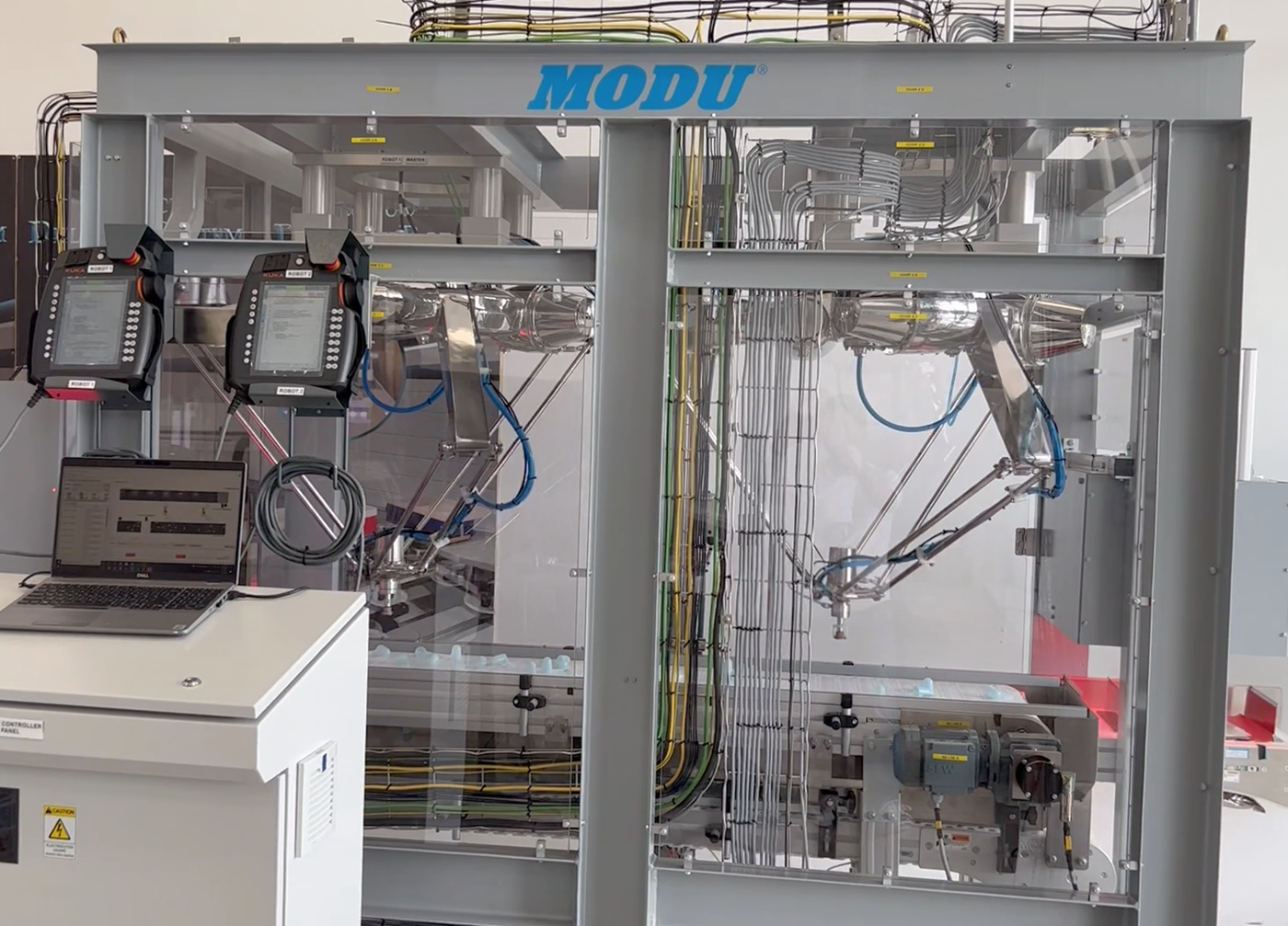

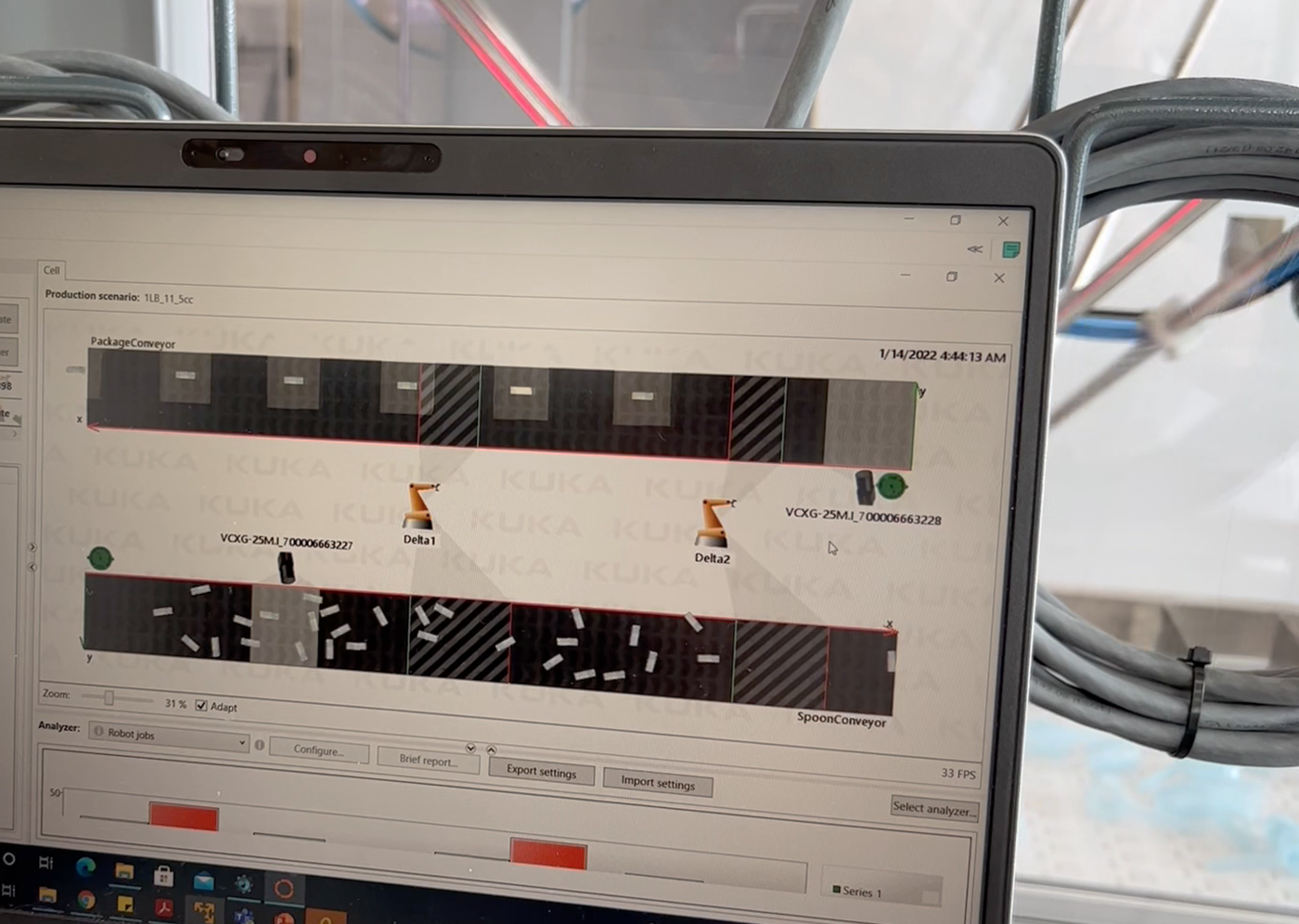

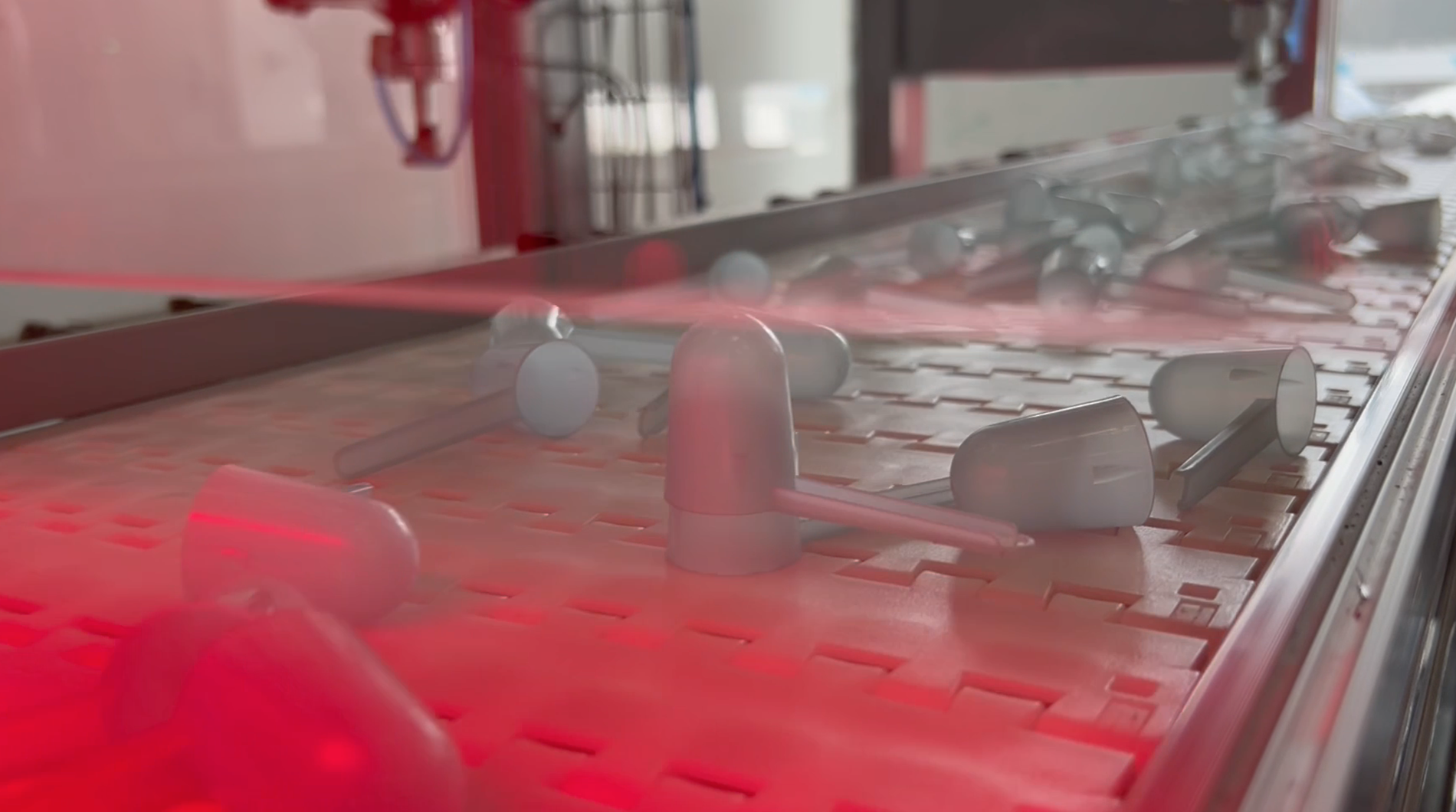

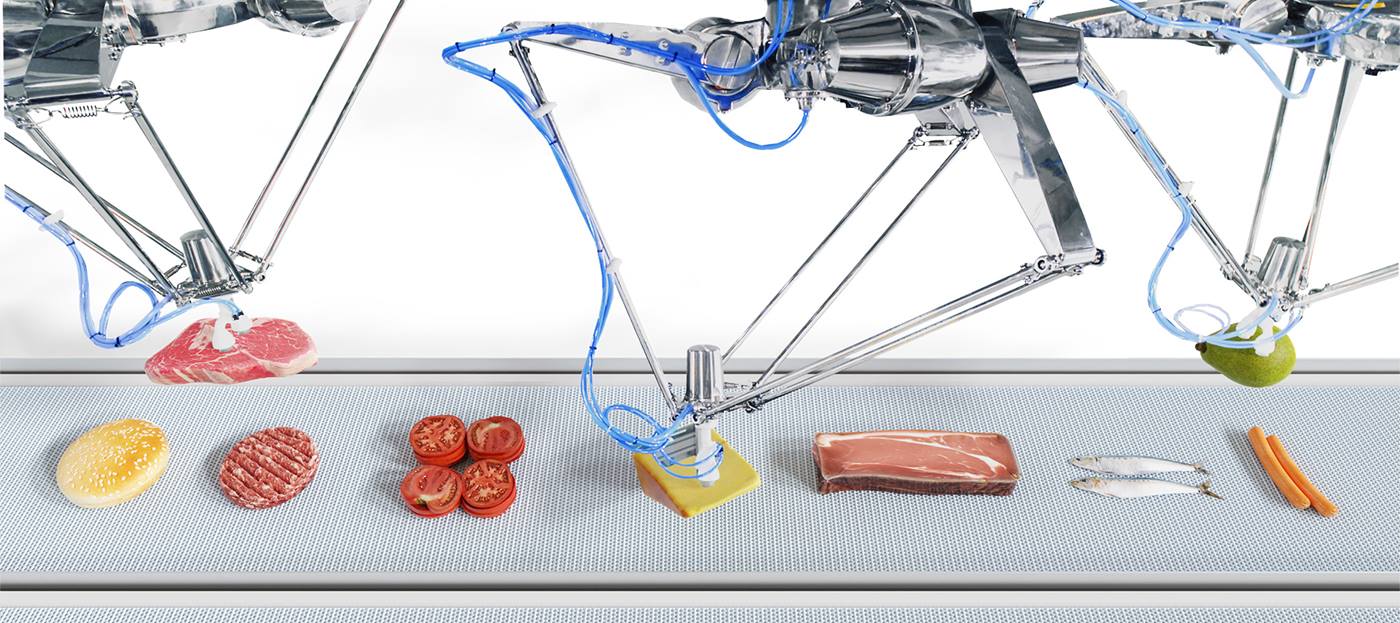

衛生は食の安全の基本であり、食品産業における課題でもあります。.重要な点には、製造現場での衛生ニーズの高まり、表面や機器の洗浄・消毒、さらには訓練を受けた健康なスタッフの確保が挙げられます。マレーシアのシステムインテグレーターであるMODU Systemは、ロボットベースの自動化ソリューションのノウハウにより、この業界をサポートしたいと考えています。同社はKUKAの協力を得て、上記要件に合った理想的なロボットであるKR DELTAを供給しています。MODU System社のリージョナルマネージャーであるラシセンデリット・シング氏は、「私たちは、お客様の信頼を得たいと考えています」と、言います。「そのため、私たちは技術開発に多くの資源を投入し、KUKAのようなパートナーと密接な協力関係を築いてロボティクスのためのより持続可能なソリューションを探し求めています。」