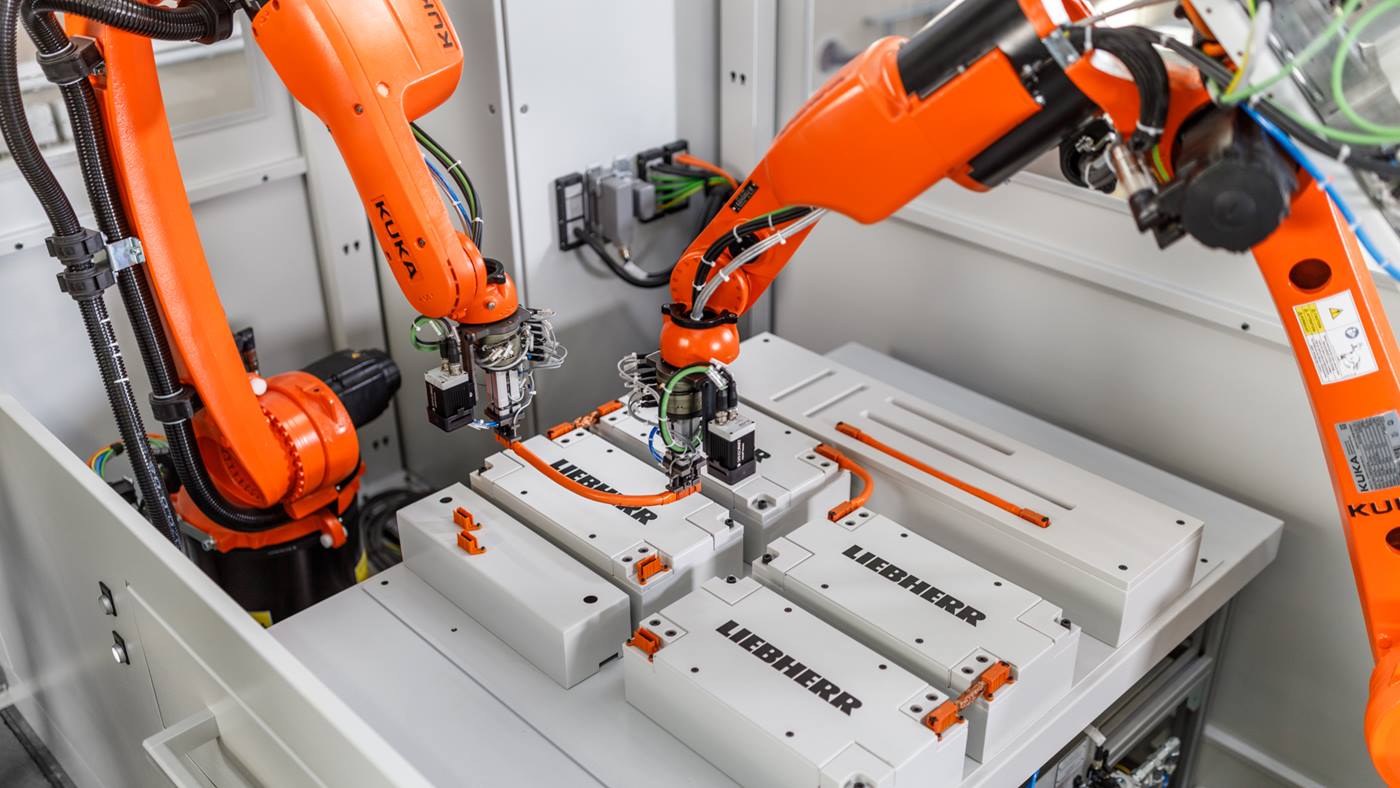

KUKAロボットによるピックアンドプレイスの自動化・高精度・高速化

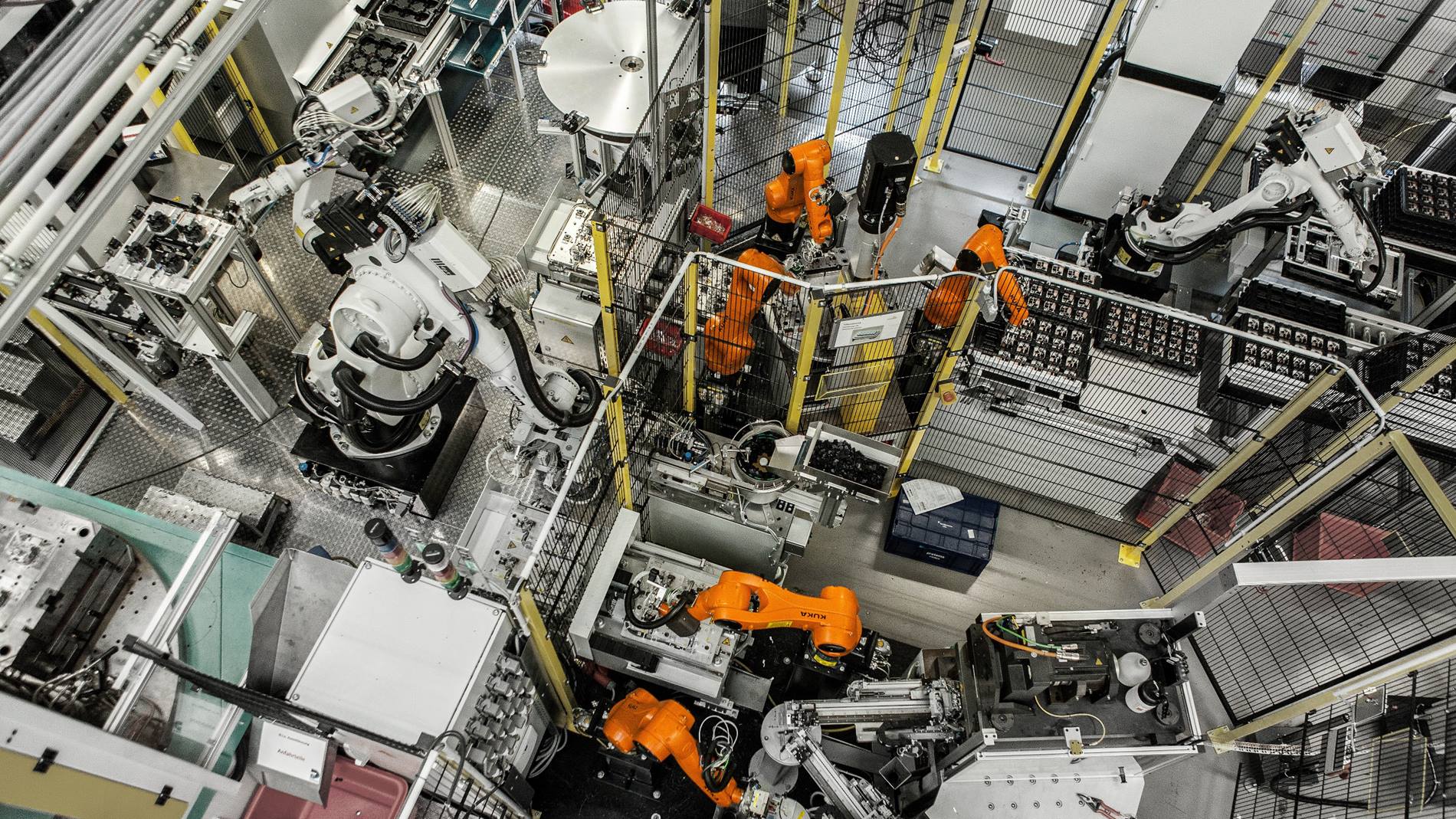

Possehl Electronics社で、25台のKUKAロボットが3台の射出成形機で作業を行い自動車の電動ステアリング装置制御ハウジングの製造をサポート

ドイツ・ニーフェルンのPossehl Electronics社工場では、25台のKUKAロボットがプレス部品を0.1mmの正確さで射出成型機に素早く挿入します。この自動化システムは、Possehl社とKUKAの長年のシステムパートナーであるFPTグループが共同開発したものです。

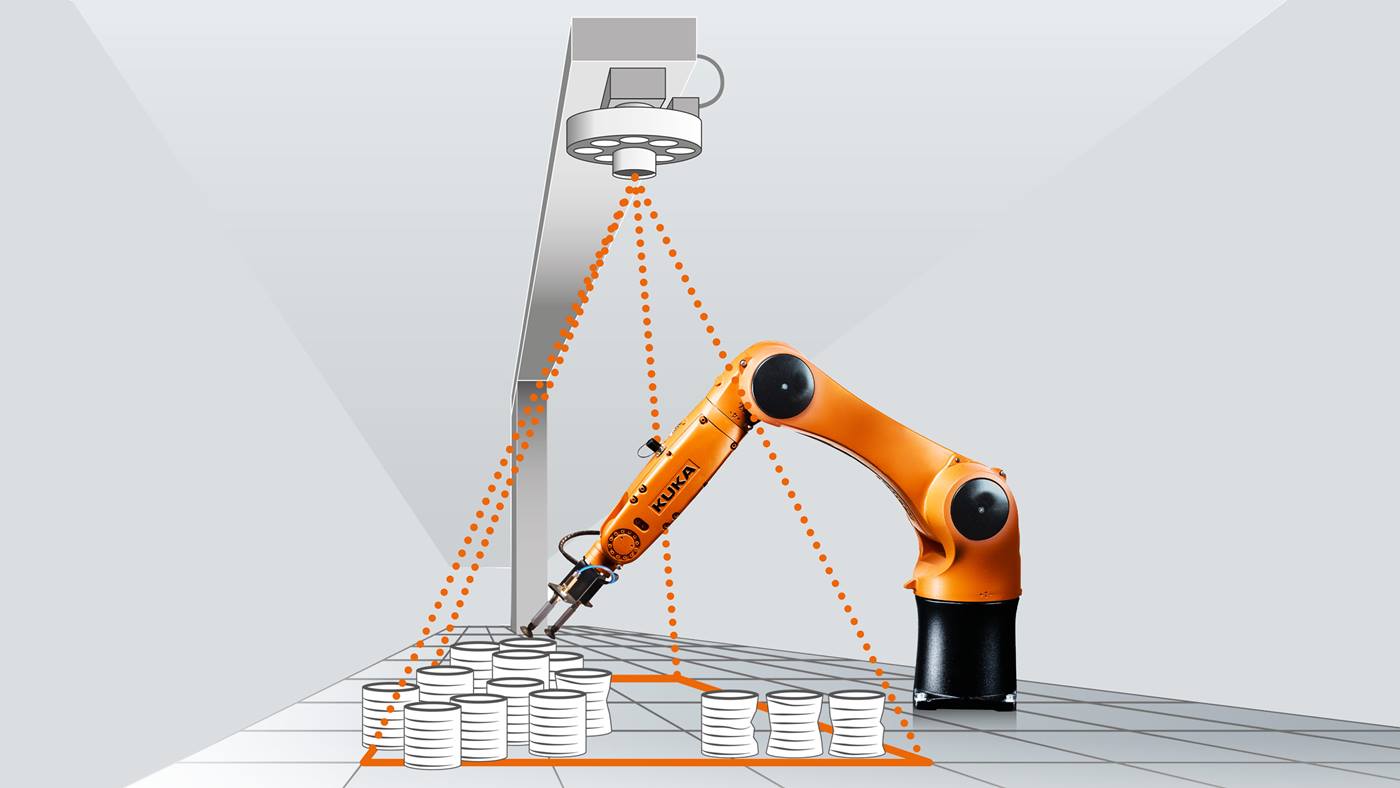

ロボットは3つの生産ラインで確実、正確に作業を行います。生産プロセスは3つの全ラインで同様です。「リードフレームを装備したトレイが、コンベヤに積み重ねられたロボットセルに送られます。」と、Possehl社打ち抜き・射出成形・自動化技術インダストリアルエンジニアリング部門担当Robert Tesch氏は話します。

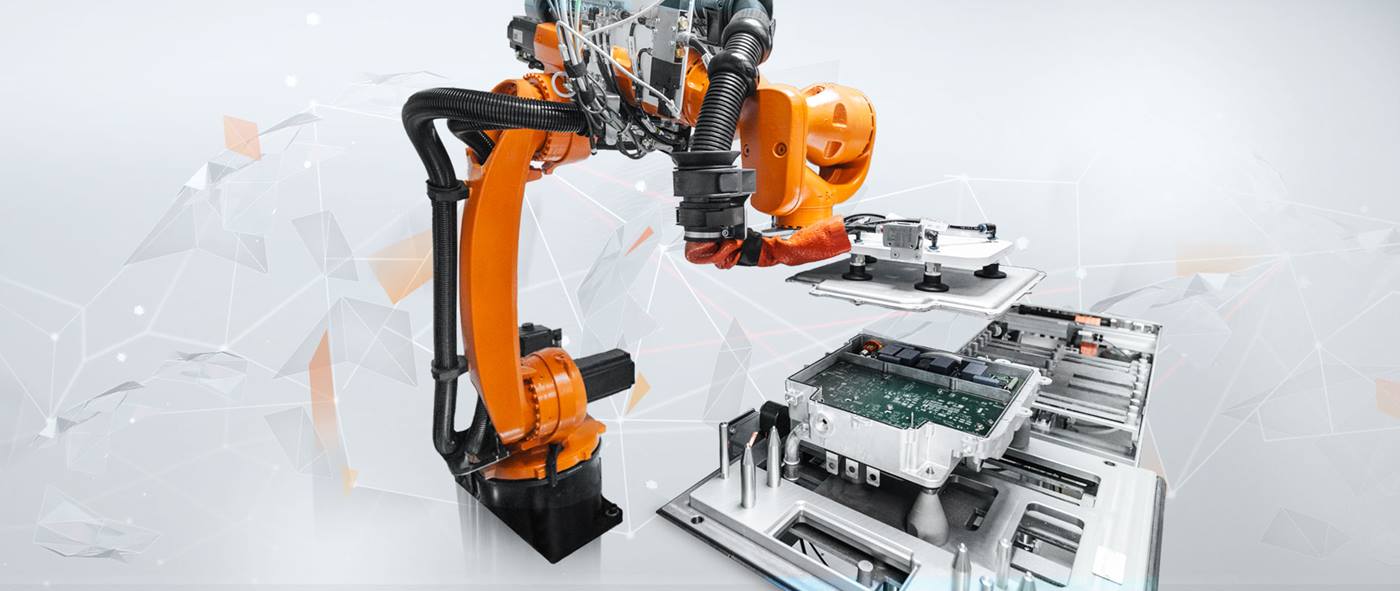

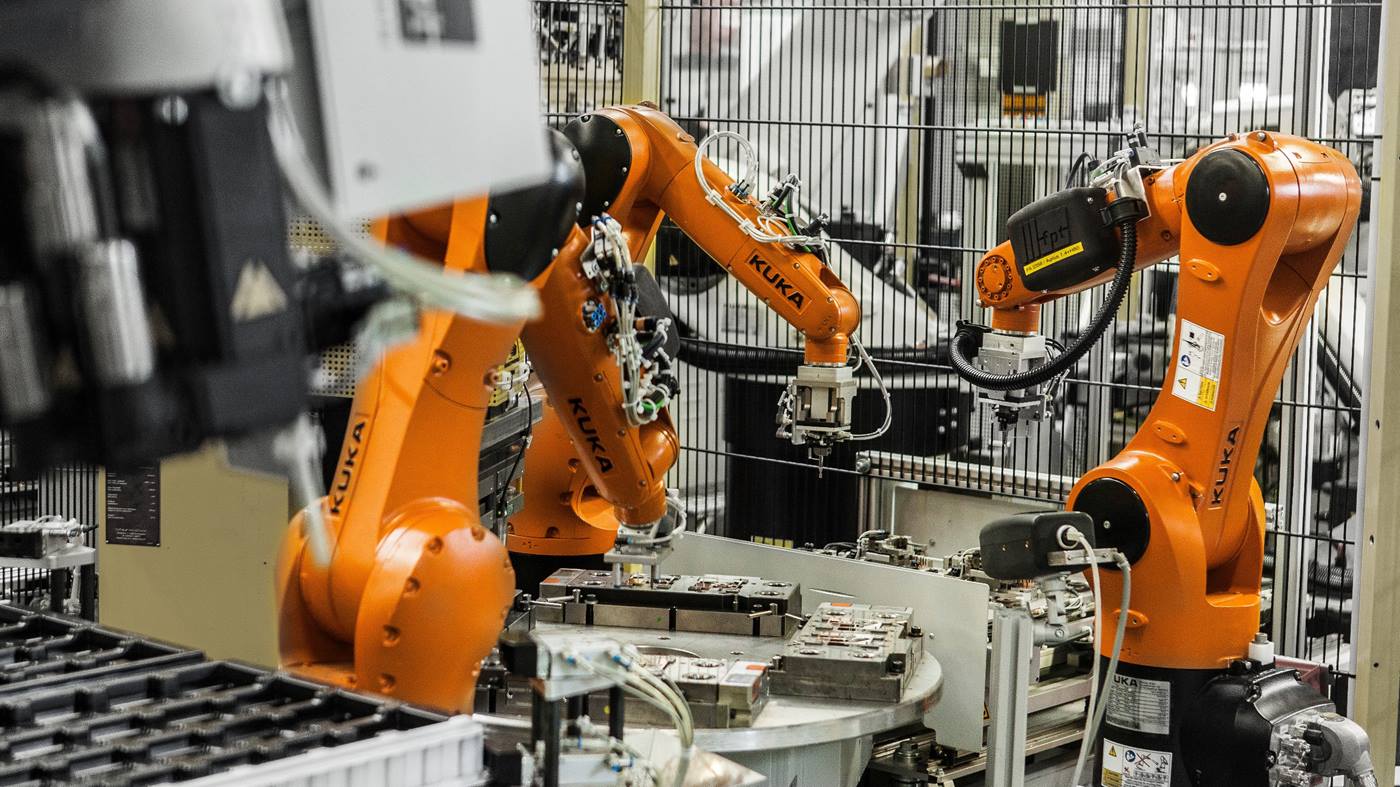

複数のロボットによるタスク処理

KUKA KR 5アークロボットが一番上のトレイを持ち上げ、セットダウン位置に置きます。その後KR 6 R900が、4つの打ち抜き工具を備えた回転テーブル上の底部型にリードフレームを入れると、リードフレームから車両コネクタピンが外されます。KR AGILUSシリーズの4台の小型ロボットは、6つの車両コネクタ、5つのセンサーピン、2つのバッテリーを打ち抜き工具から取外し、それぞれ6個の車両プラグ、5個のセンサーピン、2個のバッテリープラグピンを打ち抜き工具から取り出し、搬送スライドに配置します。射出成形機は、中可搬領域のロボットに搭載されており、特殊なグリッパーを使用していそうスライドから4つのブランクを取り出し型に入れ、そこでテクニカルプラスチック部品が作られます。KUKA小型ロボットは、完成した制御ハウジングを搬送ステーションで回収します。

このソリューションは生産性の向上に大きく貢献しています。これまでの実績を踏まえ、今後もKUKAの6軸ロボットを使用し、次世代への展開も進めていきます。