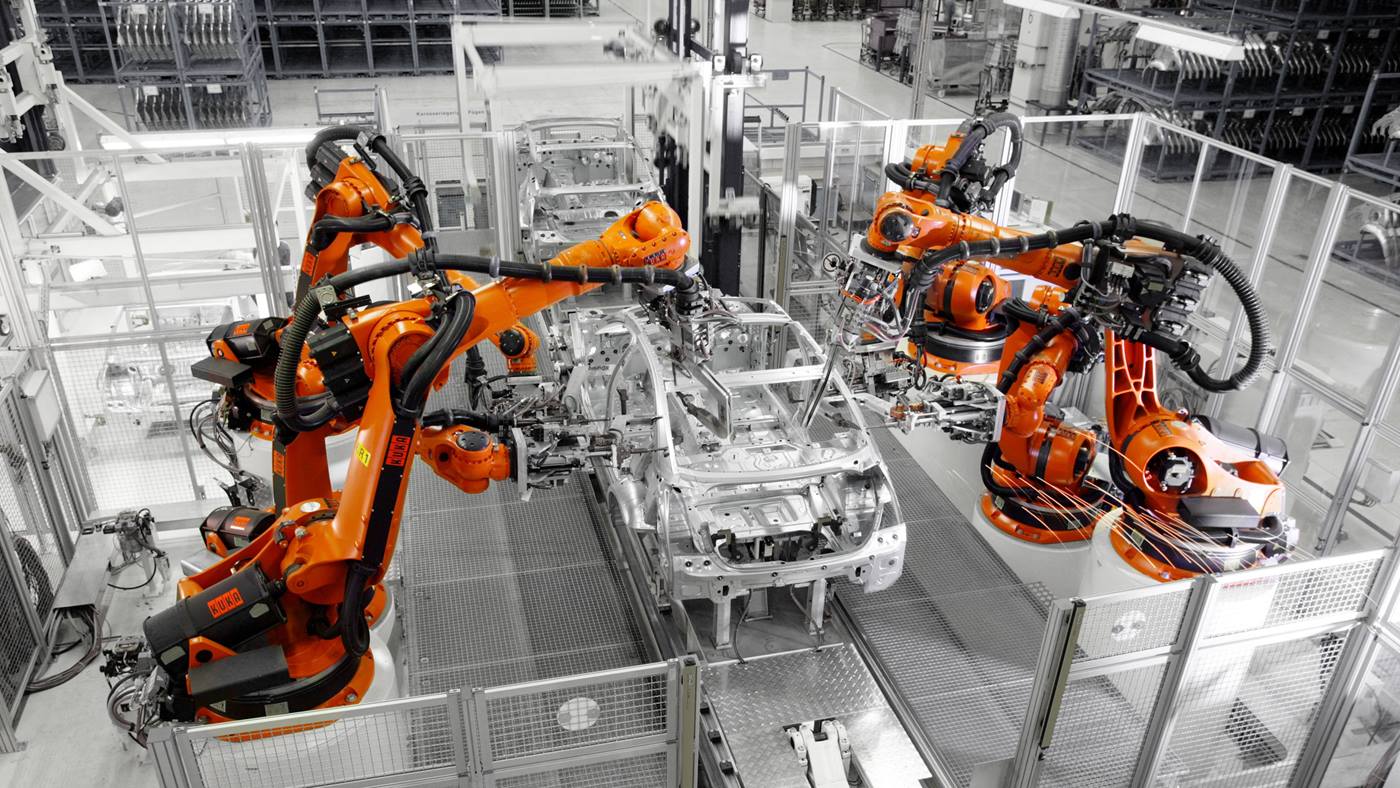

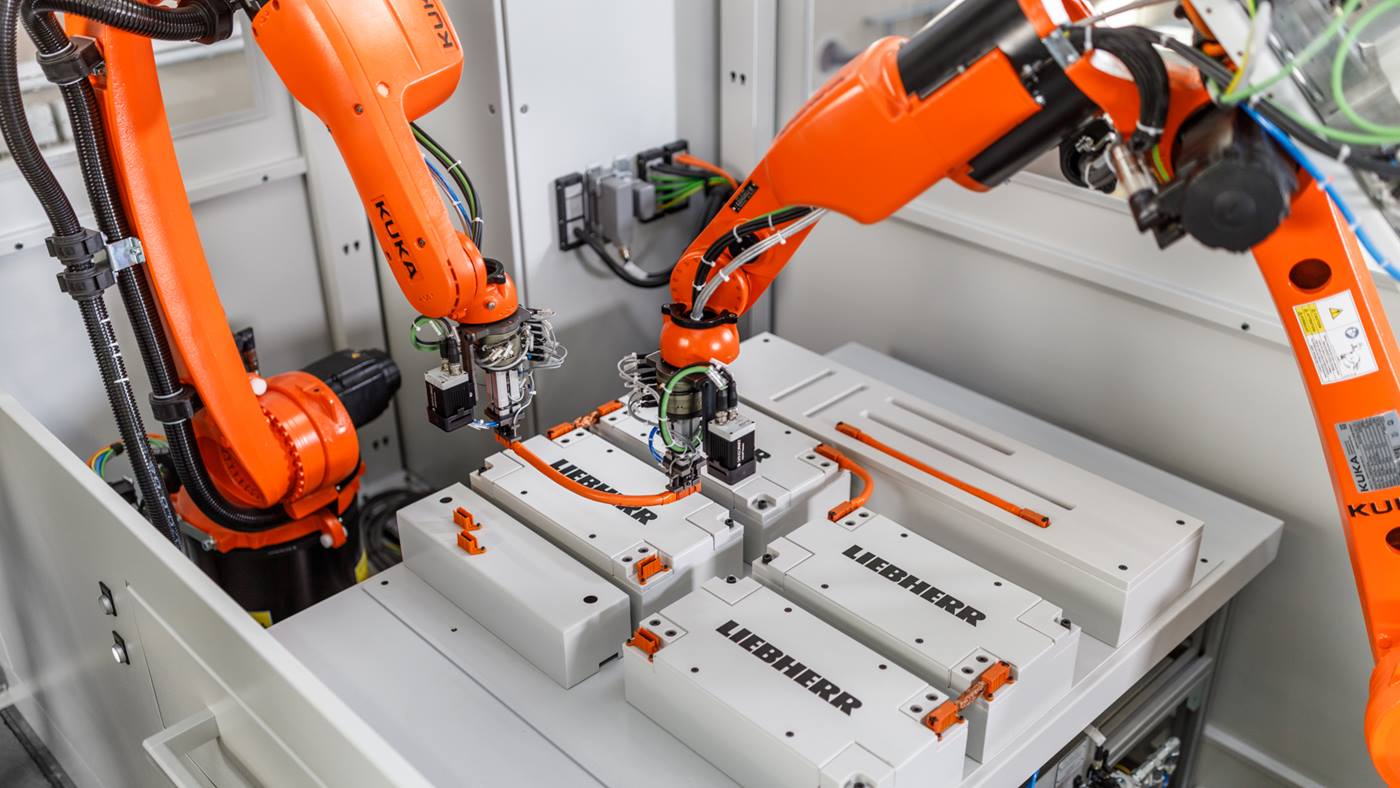

Automatisiert, präzise und schnell: Pick & Place mit KUKA Robotern

25 KUKA Roboter übernehmen bei Possehl Electronics an drei Spritzgussmaschinen Handlingaufgaben. Damit unterstützen sie die Herstellung von Steuergehäusen für die elektrische Lenkung in Automobilen.

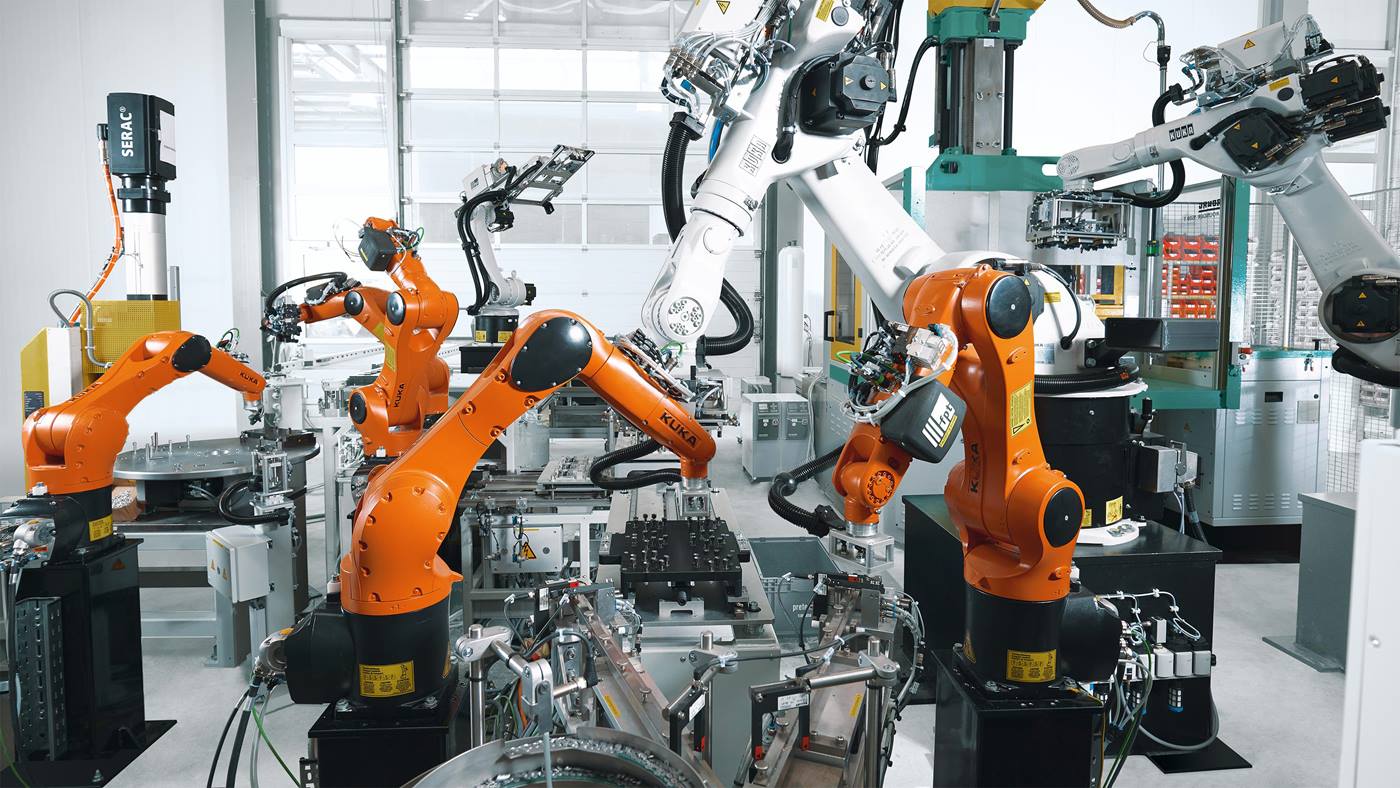

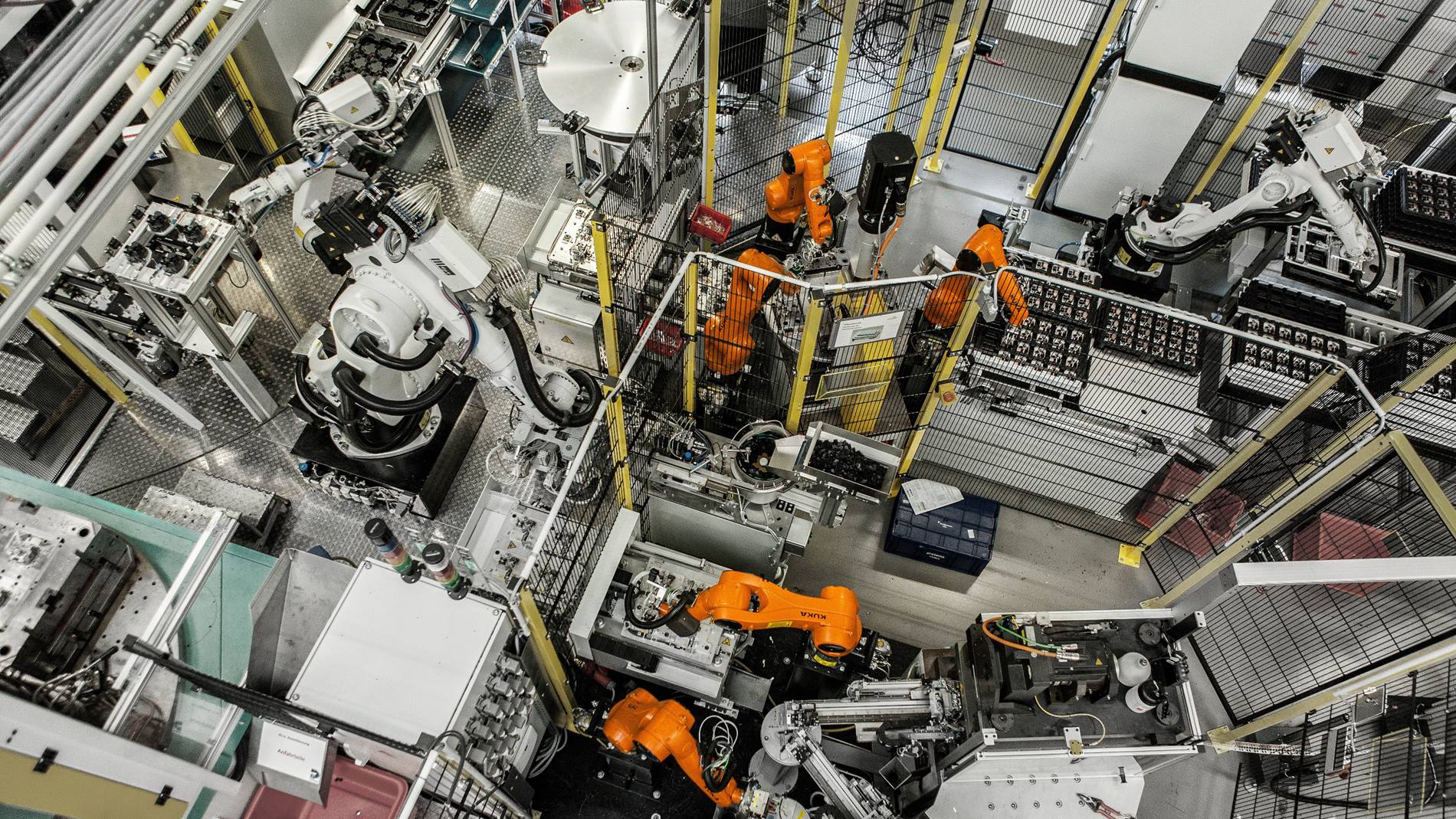

Insgesamt 25 KUKA Maschinen setzen im Werk von Possehl Electronics in Niefern 0,1-millimetergenau Stanzteile in Spritzgussmaschinen ein – in sehr kurzen Taktzeiten. Die roboterbasierte Automatisierung hat Possehl gemeinsam mit der FPT Gruppe, einem langjährigen KUKA Systempartner, entwickelt.

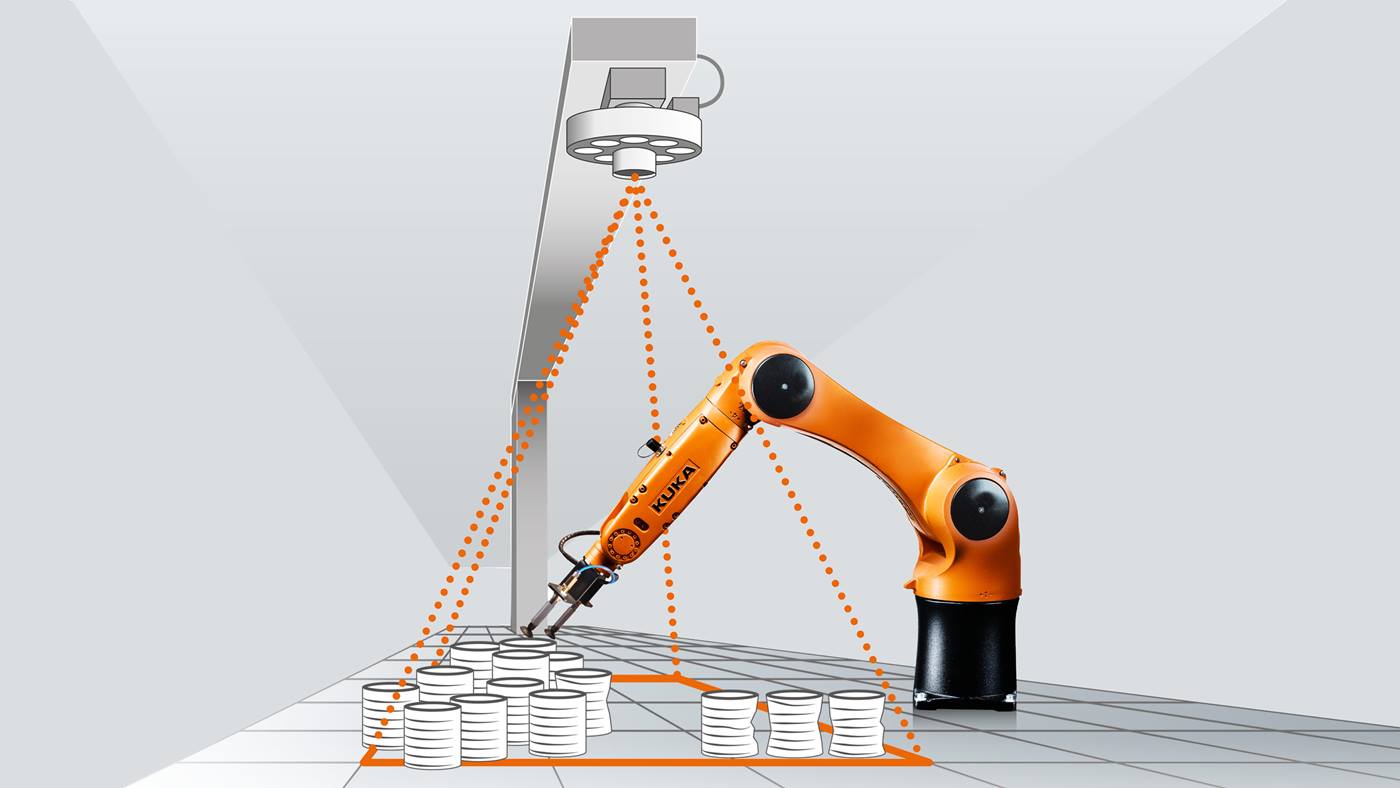

In drei Produktionslinien leisten die 25 Pick -und-Place Roboter zuverlässig und präzise ihre Arbeit. Der Produktionsprozess ist bei allen drei Linien ähnlich: „An eine Roboterzelle werden mit Leadframes bestückte Trays in Stapeln auf einem Förderband angeliefert“, erklärt Robert Tesch, bei Possehl für den Bereich Industrial Engineering von Stanz-, Spritz- und Automatisierungstechnik zuständig.

Handlingaufgaben mit mehreren Pick-und-Place Robotern

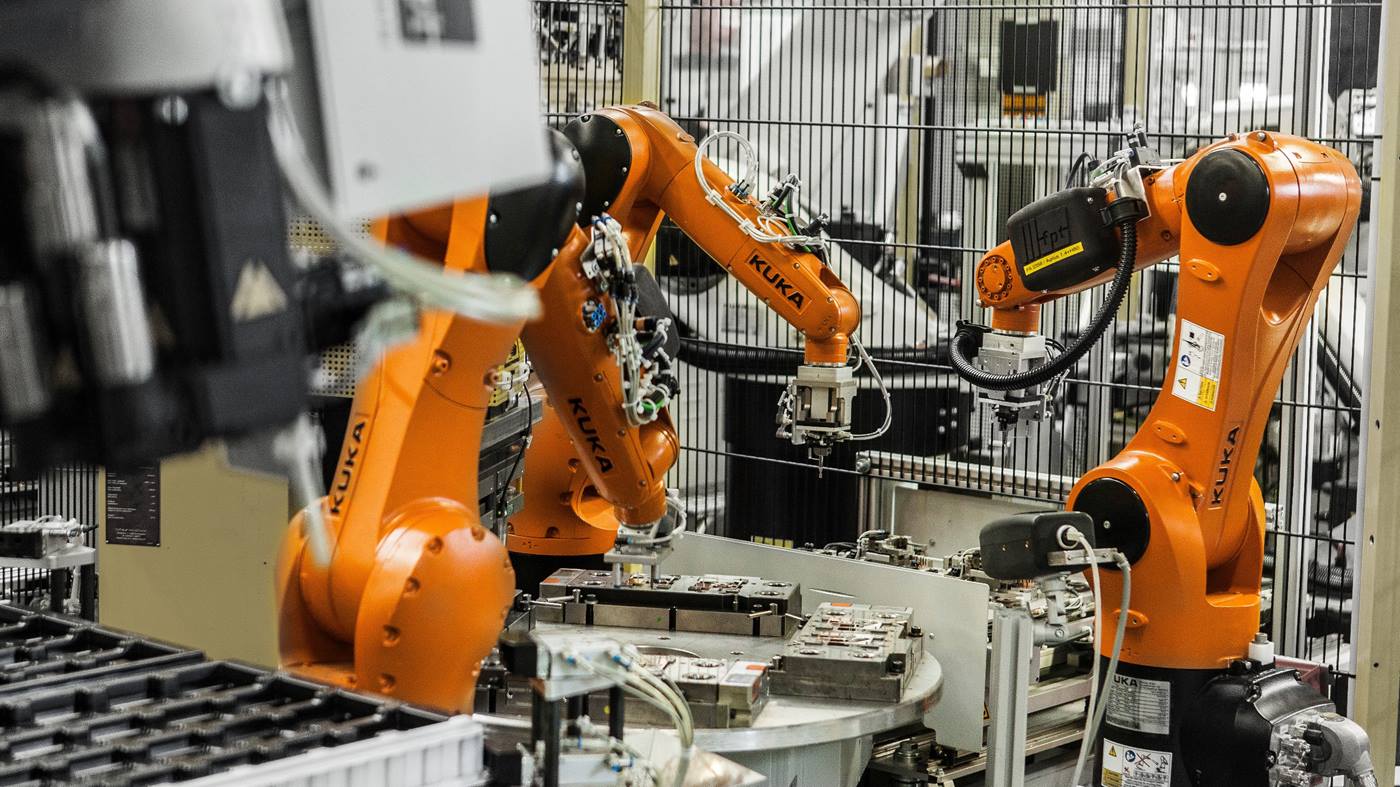

Ein KUKA Pick-and-Place-Roboter vom Typ KR 5 arc entnimmt dann das oberste Tray und legt es in die Ablage. Ein KUKA Aufbereitungsroboter vom Typ KR 6 R900 legt das Leadframe dann in die Stanzunterform auf einem Rundtakttisch mit vier Stanzwerkzeugen. Sie trennen die Fahrzeugstecker-Pins vom Leadframe. Vier Pick-and-Place Roboter aus der KR AGILUS Serie entnehmen jeweils sechs Fahrzeugstecker, fünf Sensor- und zwei Batteriestecker-Pins aus den Stanzwerkzeugen und legen diese in Übergabeschieber. Das Bestücken der Spritzgussmaschine erfolgt durch einen KUKA Roboter aus dem mittleren Traglastbereich. Er entnimmt mit seinem speziellen Greifer die aufbereiteten Rohteile vierfach aus dem Übergabeschieber und legt sie in das Werkzeug ein. Dort entstehen technische Kunststoffteile. Ein Kleinroboter holt die fertigen Steuergehäuse auf einer Übergabestation ab.

Die Automation-Lösung hat deutlich zur Steigerung der Produktivität und hohe wirtschaftliche Effizienz beigetragen. Basierend auf den guten Erfahrungen werden wir weiterhin KUKA Sechsachsroboter einsetzen und die jetzt im Einsatz befindlichen auch für Folgegenerationen wieder verwenden