KUKAロボットによる革新的なオートメーション化ソリューション

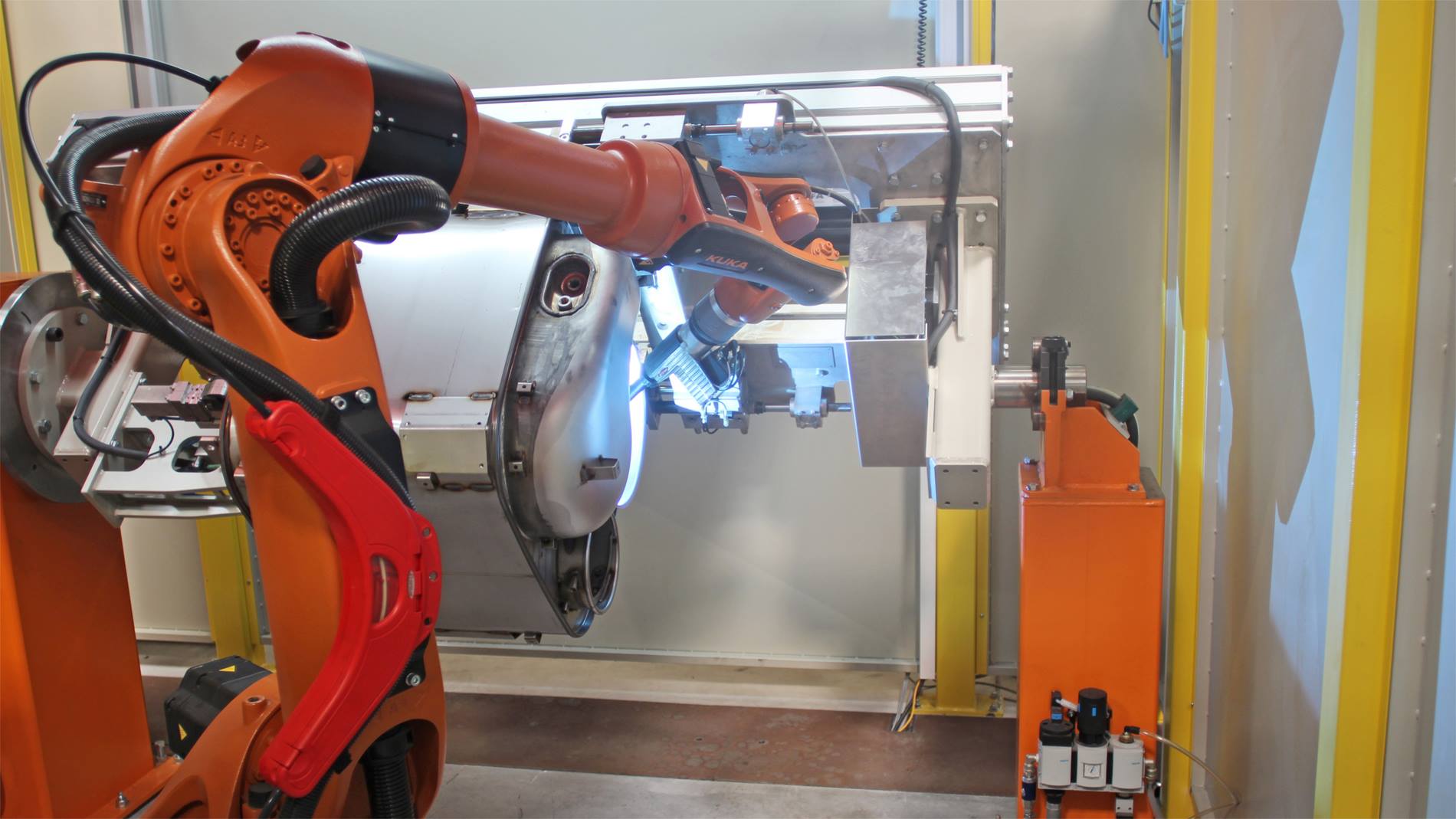

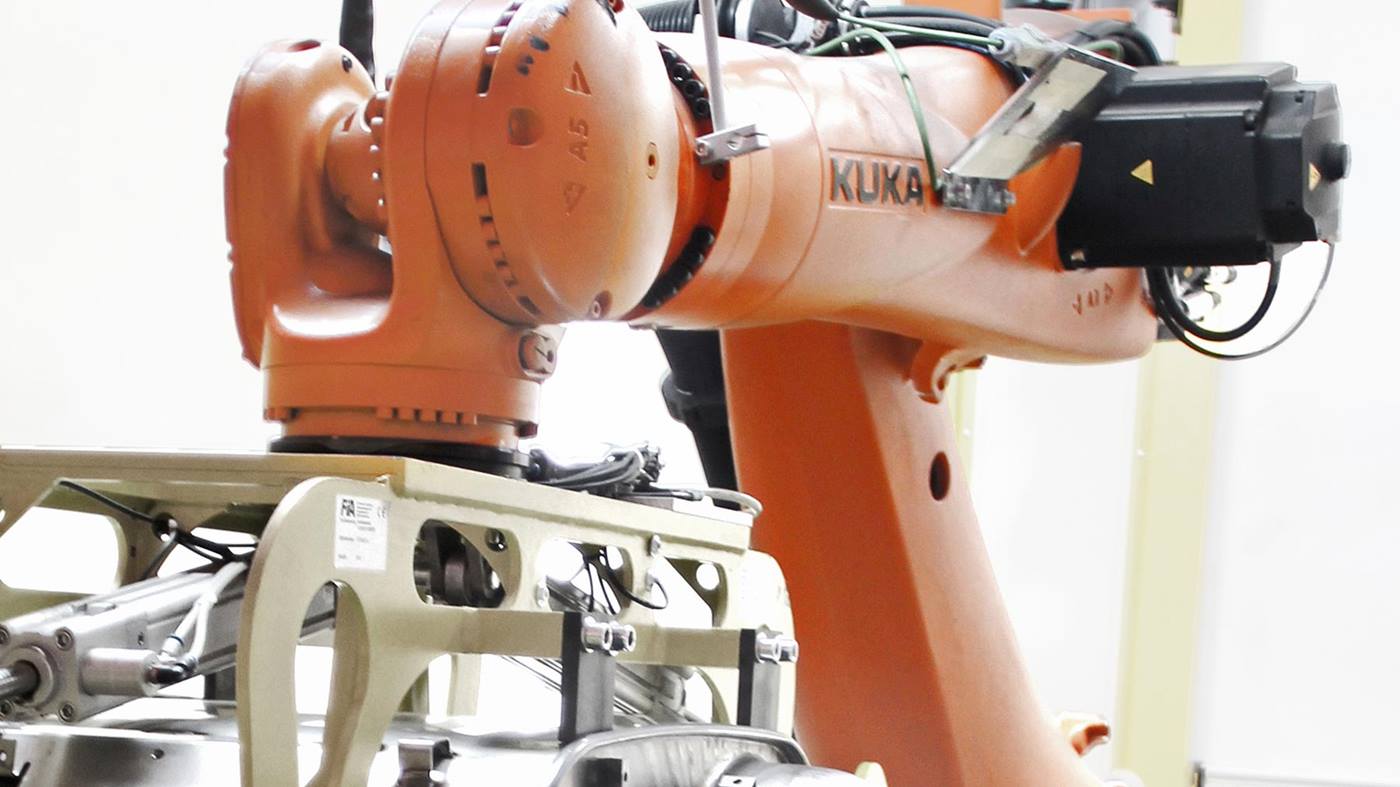

チームとしての組立ておよび溶接ロボット

製造ラインには計20ヶ所のステーションがあり、そのうち12ヶ所は純粋な溶接ステーションです。3台のKR 270 R2700 ultraがKUKAリニアユニットKL 1500に据え付けられていて、マフラーをさまざまな作業ステーションに運びます。マフラーにさまざまな小型の単体部品を固定するため、溶接セルにはタイプKR 5 R850の小型ハンドリングロボットが2台組み込まれます。ロボットは単体部品をマガジンから取り出し、溶接ロボットが接着・溶接作業を行うマフラーの箇所で正確に保持します。5台の溶接ロボットKR 16 L8 arc HWが、製造ラインの最終工程を完了します。このKUKAのロボットタイプは炭酸ガスアーク溶接、特に大型部品の溶接に特化したモデルです。60 mmの通し穴が付いたホローリスト(HollowWrist)構造は、トーチと各メーカーの媒体供給を組み込んでいるため、溶接パッケージは常に保護されていて、剛性を高めるとともに振動を抑えます。