Innovative Automationslösung mit KUKA Robotern

Montage- und Schweißroboter als Teams

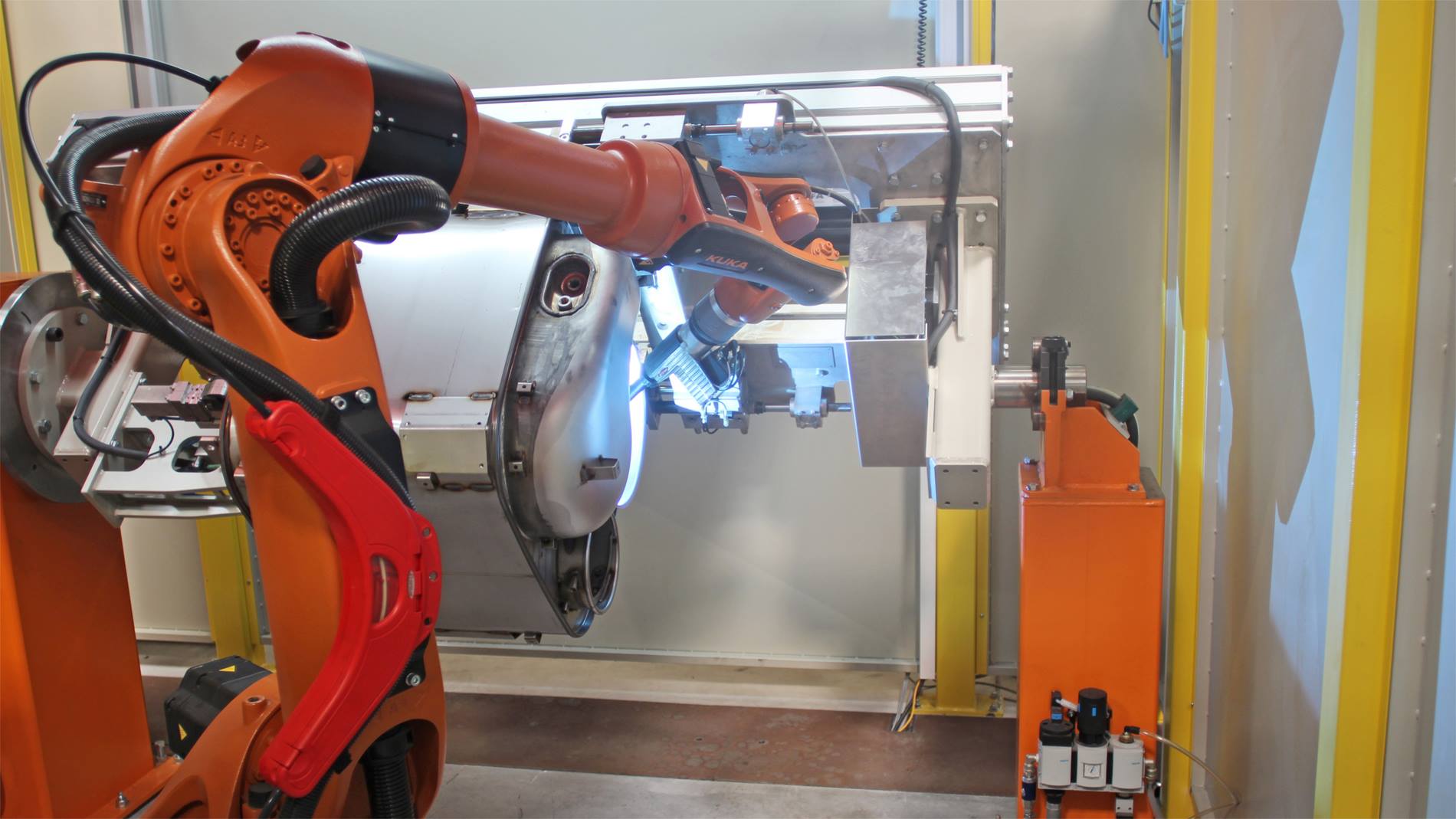

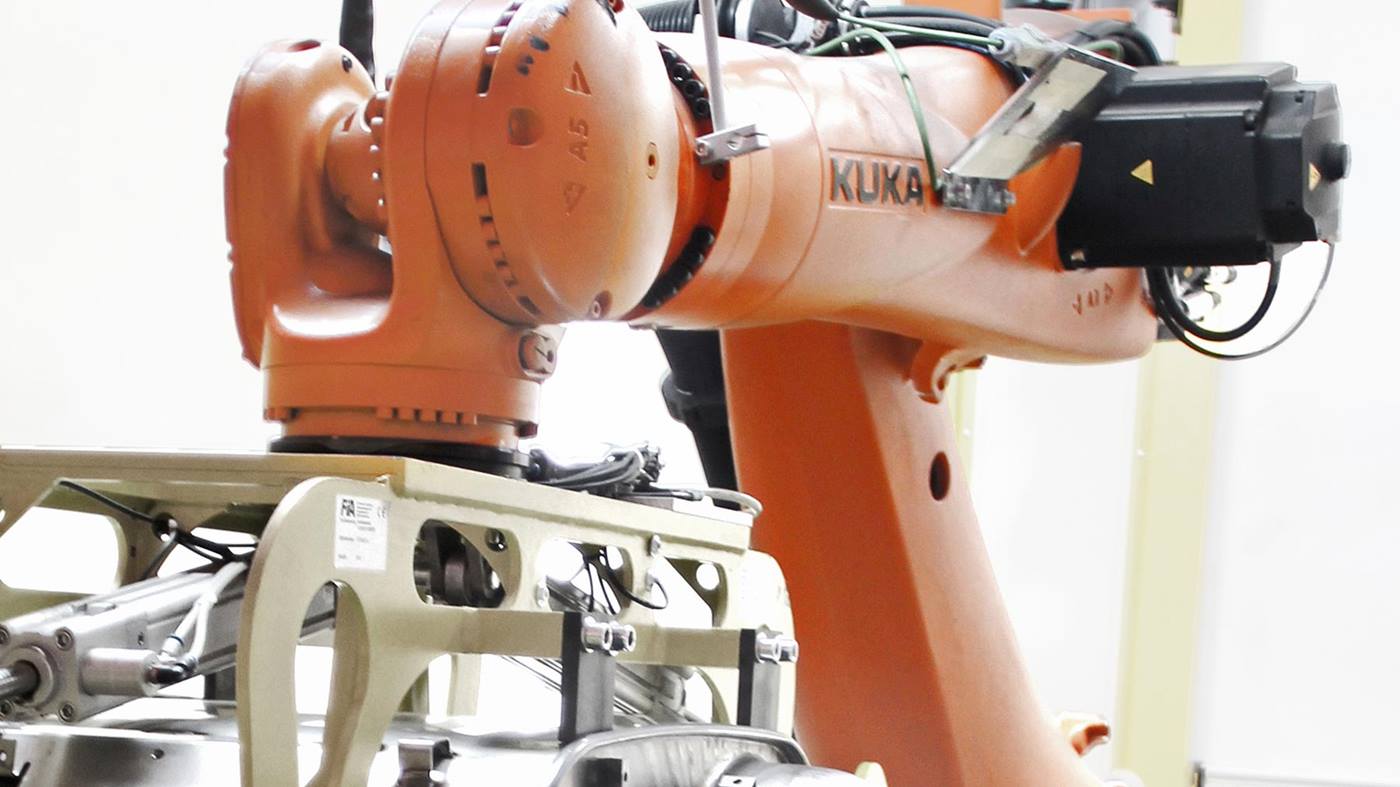

Insgesamt umfasst die Fertigungslinie 20 verschiedene Stationen, davon 12 reine Schweißstationen. Die drei KR 270 R2700 ultra sind auf der KUKA Lineareinheit KL 1500 montiert und bewegen die Schalldämpfer zu den verschiedenen Arbeitsstationen. Um verschiedene kleinere Einzelteile am Schalldämpfer zu befestigen, werden zwei kleine Handling-Roboter des Typs KR 5 R850 in die Schweißzellen integriert. Die Roboter greifen Einzelteile aus einem Magazin und halten sie exakt an den Schalldämpfer, wo sie vom Schweißroboter geheftet bzw. verschweißt werden. Fünf Schweißroboter KR 16 L8 arc HW komplettieren die Fertigungslinie. Dieser Robotertyp von KUKA gilt als der Spezialist im Schutzgasschweißen, vor allem beim Schweißen größerer Bauteile. Die HollowWrist-Bauweise mit einer 60 mm großen Durchlassöffnung integriert Brenner und Medienzuführungen der verschiedensten Hersteller, sodass die Schweißpakete stets geschützt sind und garantiert zudem mehr Steifigkeit und geringere Vibrationen.