현장에서 구현되는 인더스트리 4.0: 참조 사례 및 성공 스토리

KUKA는 디지털 변혁을 주도하고 있습니다. 고객의 파트너로서 KUKA는 다음과 같은 명확한 목표를 추구합니다. 현재에는 아직 알려지지 않은 도전 과제와 사용 분야를 대비해 산업 생산 전략을 실현 가능한 방식으로 준비합니다.

KUKA와 SAP: 현재의 생산 라인에 적용된 인더스트리 4.0

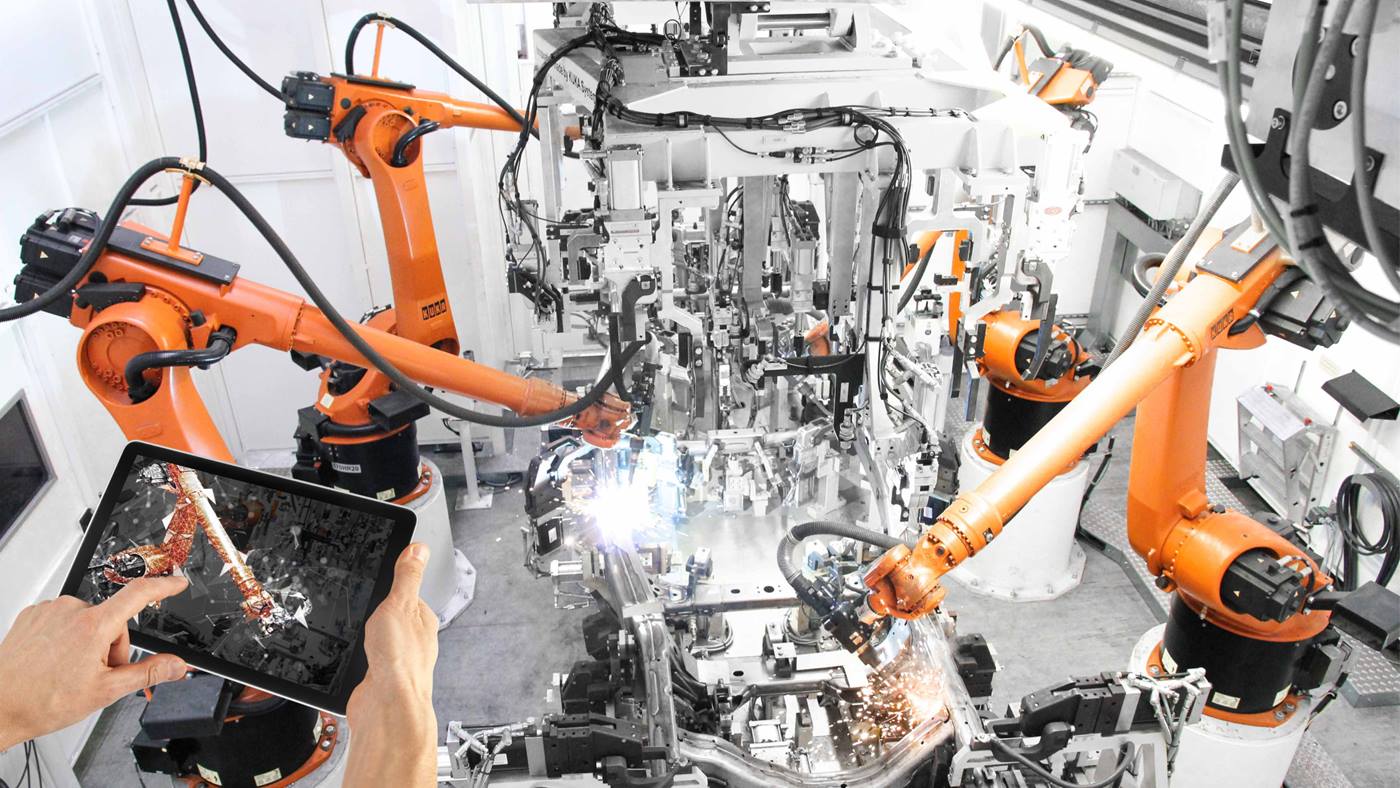

디지털화가 선사하는 긍정적인 효과는 위기의 시기에 나타납니다. 기계나 산업용 로봇이 예기치 않은 손상을 입거나 정지하거나 성능이 저하되는 경우 또는 공급망에 차질이 생기면 문제를 극복하기 위해 더 상위 버전의 소프트웨어 시스템을 적용해야 합니다. 이런 경우 SAP는 소프트웨어 시스템 공급업체로 활약하게 됩니다.

사내 머시닝 부서의 제조 셀에서 KUKA는 SAP와 함께 산업 디지털화가 작동하는 방식을 시연합니다. 실제 생산 환경에서 KUKA 로봇과 함께 SAP Asset Intelligence Network(SAP AIN)의 구현이 이루어집니다. 그 목표는 현재에는 아직 알려지지 않은 도전 과제와 사용 분야를 대비해 데이터의 대상 수집 및 평가를 통해 산업 생산 전략을 준비하는 것입니다.

Open Industry 4.0 Alliance의 KUKA

유럽의 디지털 전환 속도가 고립된 솔루션과 호환되지 않는 표준으로 인해 늦춰지지 않도록 고도로 자동화된 공장 및 시스템의 모든 기계는 동일한 언어를 사용해야 합니다. 즉 물류와 서비스를 통합하고, 특정 제조업체에 의존하지 않는, 표준화되고, 모두에게 열려있는 에코시스템이 필요합니다. 바로 이런 목적으로 2019년 Open Industry Alliance가 창설되었습니다. 기계 제조, 산업 자동화 및 소프트웨어 분야의 저명한 기업들이 연합하여 이른바 Open Industry 4.0 Framework 개발에 착수했고 그 선두에는 KUKA가 자리하고 있었습니다. 이 연합의 각 구성원 기업들은 각자의 핵심 역량을 제공하여 연결성, 데이터 관리, IT 보안 및 협업 옵션과 같은 분야를 표준화했습니다. 그리고 유럽 전역의 산업은 작업 현장의 개체에서부터 서비스에 이르기까지 전체 경로에 걸친 개방형 표준 기반의 호환 제품을 통해 이익을 얻습니다.

LEGO Cloud의 KUKA 로봇

KUKA에 있어 연구 작업은 필수 요소입니다. 이를 위해 전 세계의 대학 및 유명 기관과 지속적인 협동 연구를 진행하고 있습니다. 이러한 연구 파트너 중 하나는 덴마크의 Aalborg 대학교입니다. 이 대학의 연구 팀은 생산 현장의 다양한 기계를 클라우드를 이용해 얼마나 쉽게 네트워킹할 수 있는지를 실험했습니다. 이를 위해 연구원들은 우리가 공동으로 창설한 Open Industry 4.0 Alliance의 개방형 참조 아키텍처를 사용했습니다. 연구팀은 KUKA 자회사인 Device Insight의 Edge Interface를 통해 한 대의 KUKA 로봇을 Lego 그룹의 Microsoft Azure Cloud에 연결할 수 있었습니다. 그 결과 공급 스테이션 2개소, 핸드 스테이션 1개소 그리고 LEGO 블록을 개별적으로 조립하고 포장할 수 있는 KUKA 로봇셀 1개소로 구성된 작고 스마트한 생산 라인이 마련되었습니다.

Device Insight의 글로벌 원격 서비스 플랫폼

Krones는 프로세스, 충진 및 포장 시스템을 생산하는 선도적 제조업체입니다. Krones 시스템을 선택한 고객은 대규모의 투자에 상응하는 빠르고 안정적인 고객 지원을 당연히 기대합니다. KUKA 자회사 Device Insight는 CENTERSIGHT® 기반의 글로벌 원격 서비스 플랫폼을 Krones에 공급했습니다.

이 플랫폼을 통해 Krones의 서비스 기술자는 전 세계 20,000개 이상의 시스템을 개별 구성요소의 컨트롤러까지도 연결할 수 있습니다.

이를 위해 Krones 고객은 이메일을 이용하거나 버튼을 눌러 시간대를 지정하고 시스템 액세스 권한을 부여하기만 하면 됩니다 원격 서비스 프로세스가 시작되면 Krones는 CENTERSIGHT®에서 수행되는 모든 활동을 기록합니다. 이러한 방식으로 Krones 고객은 완전한 제어, 투명성 및 법적 보안성을 유지할 수 있고, Krones는 기계의 모든 프로세스에 대한 개요를 갖게 됩니다. 마지막으로 또한 중요한 것은 CENTERSIGHT®가 증대된 지속 가능성을 제공한다는 점입니다. 왜냐하면 Krones 기술자는 이제 원격 서비스를 통해 고객사 방문이 실제로 필요한지 여부를 파악한 후에 고객을 방문하면 되기 때문입니다.

5G를 지원하는 KUKA 테스트 시스템

WLAN 또는 4G와 같은 기존의 무선 기술은 다양한 현대화 요청에 부응하지 못합니다. 전송 속도가 너무 느리고 보안 관련 데이터가 충분히 빨리 도착하지 않는 경우가 발생할 수 있습니다. 그러나 새로운 5G 표준은 생산에 필요한 넓은 대역폭과 필수적인 안정성을 결합합니다. 현재 산업용 5G는 개발 단계에 있습니다.

KUKA는 이미 장기적인 관점에서 기존의 무선 기술을 대체하는 5G 작업을 진행하고 있습니다. 예를 들어 아우크스부르크에 있는 테스트 시스템인 '스마트 생산 센터'에 5G 기술을 적용했습니다. 5G 네트워크로 연결된 여러 모바일 플랫폼을 통해 시스템은 세탁기, 자전거 프레임에서부터 차체 부품에 이르기까지 다양한 제품을 생산할 수 있습니다.

KUKA 코봇이 있는 SAP 쇼케이스

인더스트리 4.0과 산업용 사물 인터넷(IIoT)을 발전시키려면 강력한 파트너가 필요합니다. 이것이 KUKA가 SAP와 협력하는 이유입니다. SAP는 Industry 4.0 Now Hub/Walldorf 등과 같은 현장 쇼케이스를 제공합니다. 여기서 KUKA 코봇(LBR iiwa)은 Digital Manufacturing Showcase에 통합되어 스마트 팩토리에서 인간과 기계가 어떻게 협력하는지 보여줍니다. KUKA 로봇 및 다른 제조업체의 산업용 하드웨어와 결합된 SAP 솔루션이 어떻게 제조 공정을 혁신하고 있는지 실시간으로 경험할 수 있습니다.

KUKA는 연결합니다

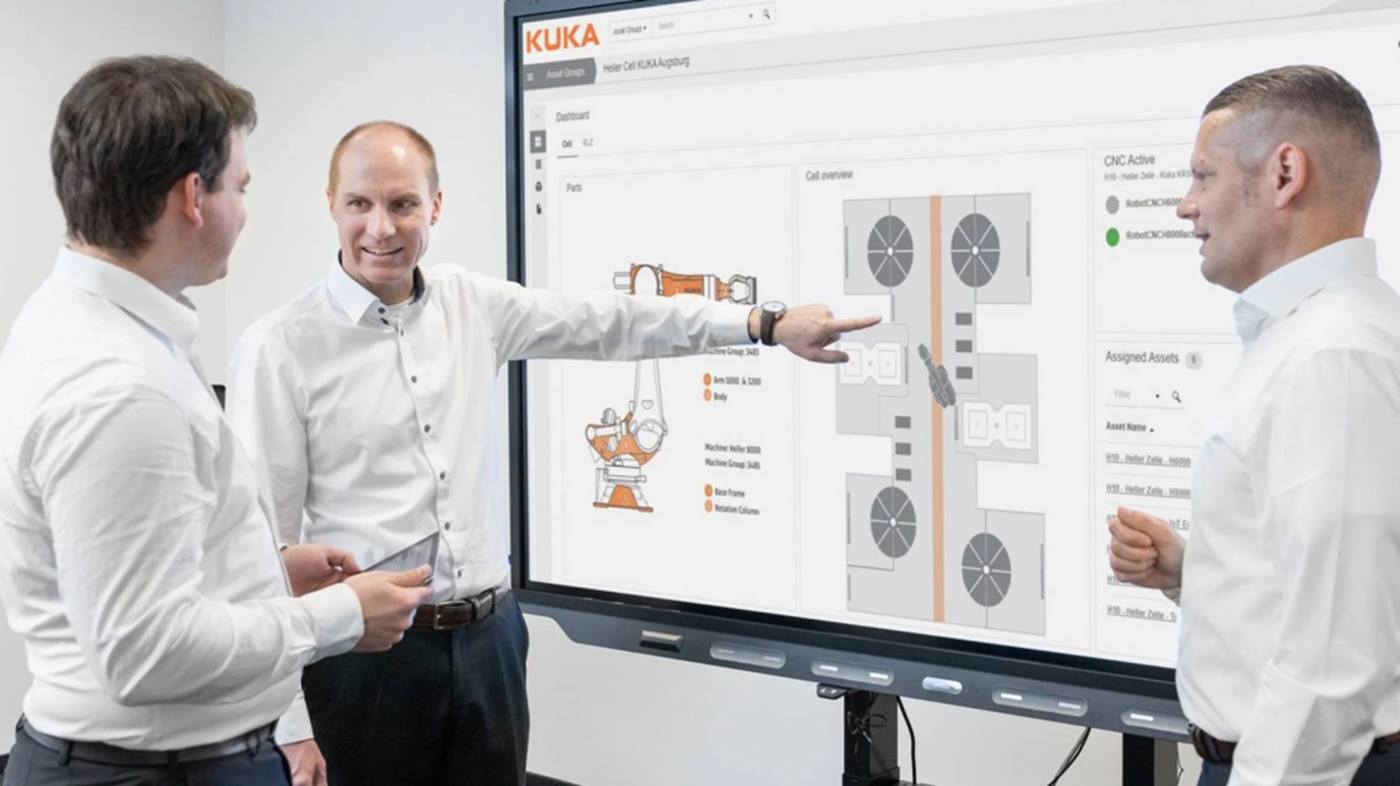

KUKA 로봇은 다른 제조업체의 머시닝 센터와 원활하게 협업합니다. KUKA SmartProduction 환경이 오류를 방지합니다. 이것은 예를 들어 KUKA 사용 사례 중 하나에 적용됩니다. 완전히 자동화되고 네트워크화된 로봇 셀에서 KUKA 로봇은 Zimmer 사의 공압식 그리퍼로 주조 부품을 픽업하여 Heller 사의 머시닝 센터로 넘겨줍니다. 이 로봇은 부품을 드릴링하고 밀링합니다. 그런 다음 로봇이 이것을 다시 집어서 디버링합니다. 두 번째 머시닝 센터에서도 로봇이 작업할 수 있도록 로봇은 넓은 이동 공간을 마련해주는 리니어 유닛에 설치됩니다.

로봇과 자체 그리퍼, Heller 머시닝 센터 및 기타 모든 구성 요소가 서로 연결되고 또한 이것이 KUKA 클라우드와 네트워크화되어서 협업이 원활하게 이루어집니다. 이런 방식으로 다른 제조업체의 제품을 SmartProduction 환경에 쉽게 통합할 수 있습니다. 모든 데이터는 KUKA Connectivity Box에 수집되어 클라우드로 전달됩니다. 일목요연한 대시보드는 작업자와 경영진에게 모든 구성 요소의 개요와 전체 생산 프로세스에 대한 완전한 컨트롤 옵션을 제공합니다.