Industria 4.0 nella pratica: referenze e storie di successo

KUKA sta guidando in modo significativo la trasformazione digitale. Nel quadro delle partnership, KUKA persegue obiettivi chiari: preparare la produzione industriale ad affrontare sfide e casi di applicazione oggi ancora sconosciuti - e farlo nel modo più tangibile possibile.

KUKA e SAP: Industria 4.0 nella produzione continua

Gli effetti positivi della digitalizzazione stanno diventando evidenti nella crisi: se una macchina o un robot industriale subisce un danno inaspettato, si blocca, le prestazioni non sono più adeguate o le catene di fornitura si interrompono, è necessario collaborare con sistemi software di livello superiore per affrontare il problema. È qui che entra in gioco SAP come fornitore di sistemi software.

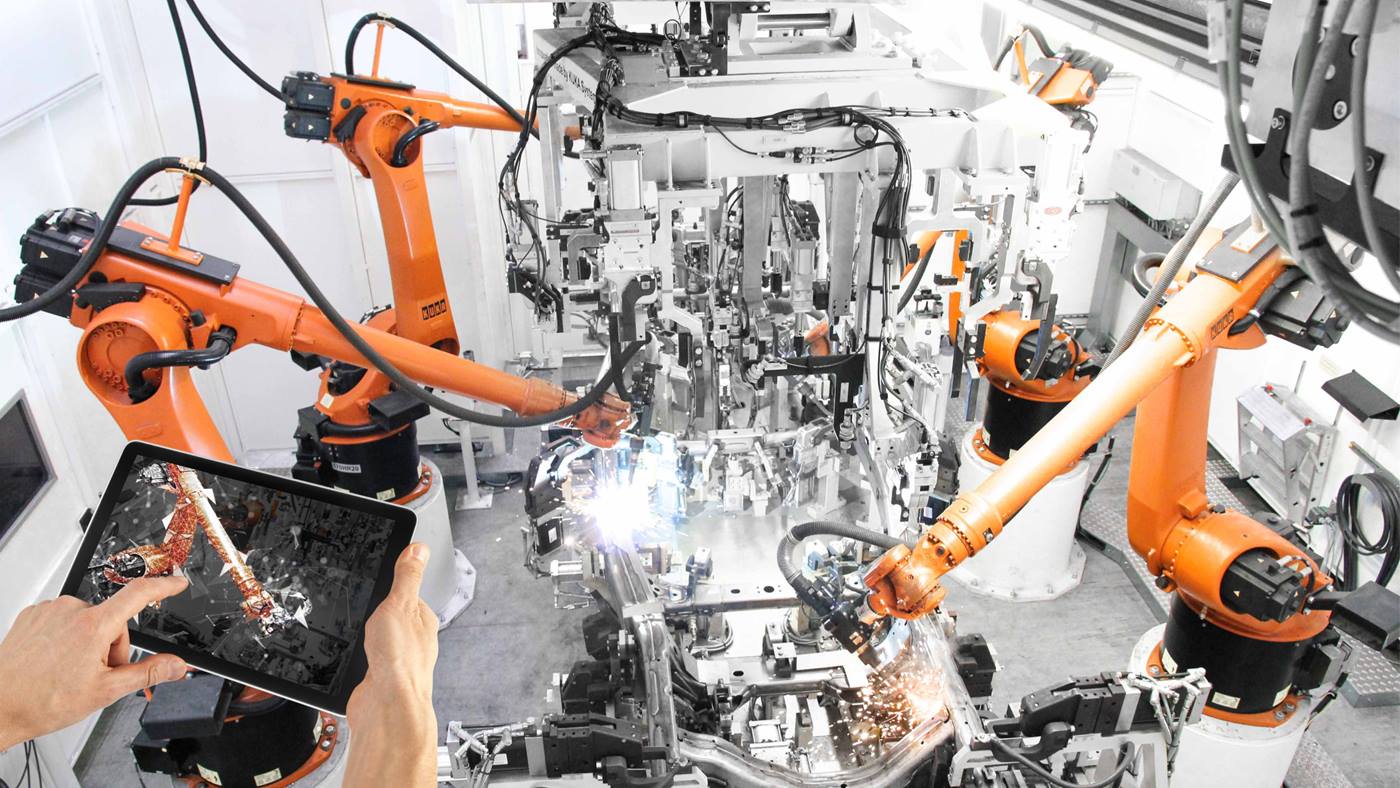

Utilizzando una cella di produzione nel reparto interno di truciolatura di KUKA, dimostriamo insieme a SAP come la digitalizzazione industriale può avere successo. In un ambiente di produzione reale, l'implementazione di SAP Asset Intelligence Network (SAP AIN) avviene con un robot KUKA. L'obiettivo è preparare la produzione industriale ad affrontare sfide e casi di applicazione oggi ancora sconosciuti attraverso la raccolta e la valutazione mirata dei dati.

KUKA nell'Open Industry 4.0 Alliance

Per garantire che la trasformazione digitale in Europa non sia rallentata da soluzioni isolate e standard incompatibili, le macchine di tutte le fabbriche e gli impianti altamente automatizzati devono parlare la stessa lingua: è necessario un ecosistema standardizzato e neutrale rispetto ai produttori, aperto a tutti e che integri anche la logistica e i servizi. Proprio per questo motivo nel 2019 è stata fondata la Open Industry Alliance: aziende rinomate dei settori dell'ingegneria meccanica, dell'automazione industriale e dei software hanno unito le forze per sviluppare il cosiddetto Open Industry 4.0 Framework - e KUKA è in prima linea. Ogni membro dell'alleanza mette a disposizione le proprie competenze di base per standardizzare aree come la connettività, la gestione dei dati, la sicurezza informatica e le opportunità di collaborazione. L'industria di tutta Europa beneficia di un'offerta aperta, basata su standard e compatibile per l'intero percorso dall'oggetto in officina all'assistenza.

I robot KUKA nel cloud LEGO

La ricerca è essenziale per KUKA. Questo include anche una costante collaborazione con università e istituti rinomati in tutto il mondo. Uno dei nostri partner di ricerca è l'Università di Aalborg in Danimarca. Qui, un team di ricerca ha voluto dimostrare quanto sia facile collegare in rete diverse macchine in un capannone di produzione con il cloud. I ricercatori hanno semplicemente utilizzato l'architettura di riferimento aperta della Open Industry 4.0 Alliance, di cui siamo co-fondatori. Così sono riusciti a collegare un robot KUKA al cloud Microsoft Azure del Gruppo Lego tramite un'interfaccia Edge della nostra filiale Device Insight. Due stazioni di alimentazione, una stazione manuale e una cella robot KUKA sono state utilizzate per creare una piccola linea di produzione intelligente in grado di assemblare e confezionare i mattoncini LEGO singolarmente.

Piattaforma globale di assistenza remota di Device Insight

Krones è un produttore leader di impianti di processo, riempimento e confezionamento. I clienti che scelgono un impianto Krones fanno un investimento importante e quindi si aspettano giustamente un'assistenza clienti rapida e affidabile. La filiale di KUKA Device Insight ha fornito a Krones una piattaforma di assistenza remota globale basata su CENTERSIGHT®.

I tecnici dell'assistenza Krones possono utilizzare questo sistema per collegarsi a tutti gli oltre 20.000 impianti in tutto il mondo, fino al livello di controllo dei singoli componenti.

I clienti di Krones devono solo autorizzare l’intervallo di tempo e l'accesso al loro impianto via e-mail o con la semplice pressione di un pulsante. Quando viene avviata la procedura di assistenza remota, Krones documenta ogni attività svolta in CENTERSIGHT®. In questo modo, i clienti di Krones mantengono il pieno controllo, la trasparenza e la certezza del diritto - e Krones mantiene una visione d'insieme di tutti i processi su un'unica macchina. Non da ultimo, CENTERSIGHT® garantisce anche maggiore sostenibilità: questo perché i tecnici Krones ora devono recarsi presso la sede del cliente solo se è stato chiarito in anticipo, tramite l’assistenza remota, e se è davvero necessario.

Impianto di prova KUKA con 5G

Per molte esigenze di modernizzazione, le tecnologie radio esistenti, come WLAN o 4G, non sono sufficienti: le velocità di trasmissione sono troppo basse e può accadere che i dati rilevanti per la sicurezza non arrivino abbastanza velocemente. Tuttavia, il nuovo standard 5G combina l'elevata larghezza di banda richiesta per la produzione con la necessaria affidabilità. Attualmente il 5G per l'industria è ancora in fase di sviluppo.

Tuttavia, KUKA sta già lavorando per garantire che il 5G sostituisca le tecnologie radio esistenti nel lungo termine. Ad esempio, abbiamo dotato il nostro impianto di prova "Smart Production Center" di Augsburg della tecnologia 5G: diverse piattaforme mobili collegate in rete con il 5G consentono all’impianto di produrre un'ampia varietà di prodotti, dalle lavatrici ai telai di biciclette, fino alle parti di carrozzeria delle automobili.

Vetrina SAP con i cobot KUKA

Per far progredire l'Industria 4.0 e l'Industrial Internet of Things (IIoT) sono necessari partner forti. Ecco perché lavoriamo con SAP. SAP offre vetrine concrete, come ad esempio l’Industry 4.0 Now Hub di Walldorf. Qui, i cobot KUKA (LBR iiwa) sono integrati in una Digital Manufacturing Showcase (vetrina di produzione digitale) e dimostrano come uomo e macchina lavorino insieme nella Smart Factory. In questo modo i visitatori potranno sperimentare dal vivo come le soluzioni SAP, insieme ai robot KUKA e all'hardware industriale di altri produttori, stanno rivoluzionando i processi produttivi.

KUKA unisce

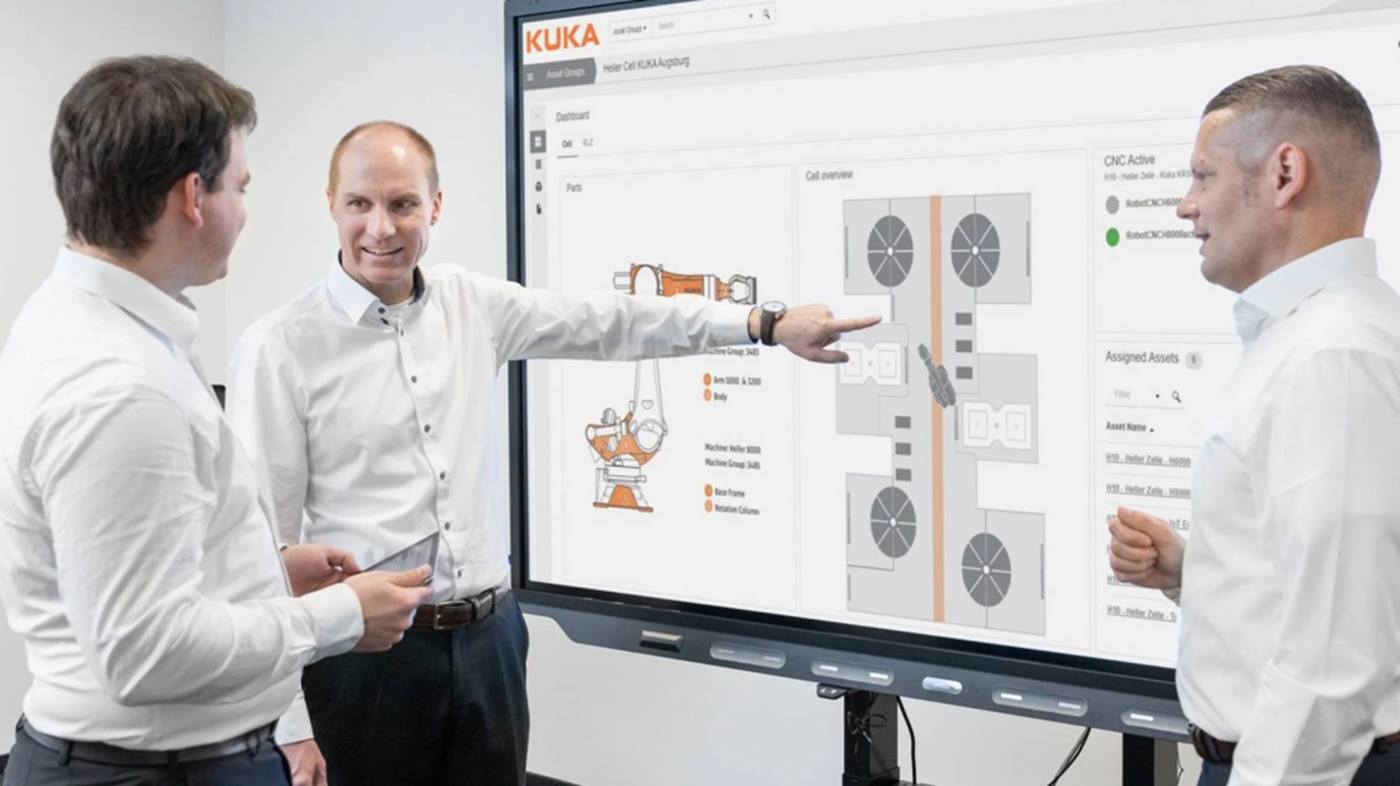

Un robot KUKA lavora senza problemi con i centri di lavorazione di un altro produttore: nessun problema grazie all'ambiente KUKA SmartProduction. Viene utilizzato, ad esempio, in uno dei nostri casi di applicazione. In una cella robot completamente automatizzata e collegata in rete, il nostro robot preleva componenti fusi con le sue pinze pneumatiche della ditta Zimmer e li trasferisce a un centro di lavorazione della ditta Heller. Questo trapana e fresa i componenti. Il robot li rimuove nuovamente ed esegue la sbavatura. Per poter alimentare anche un secondo centro di lavorazione, è installato su un'unità lineare che gli conferisce piena libertà di movimento.

La collaborazione funziona così bene, perché sia il nostro robot e le sue pinze sia i centri di lavorazione Heller e tutti gli altri componenti sono collegati in rete tra loro e con il cloud KUKA. I prodotti di altri produttori possono quindi essere facilmente integrati nell'ambiente SmartProduction. Nella KUKA Connectivity Box tutti i dati vengono raccolti e trasmessi al cloud. Una dashboard chiara offre ai lavoratori e alla direzione una panoramica di tutti i componenti e il pieno controllo dell'intero processo produttivo.